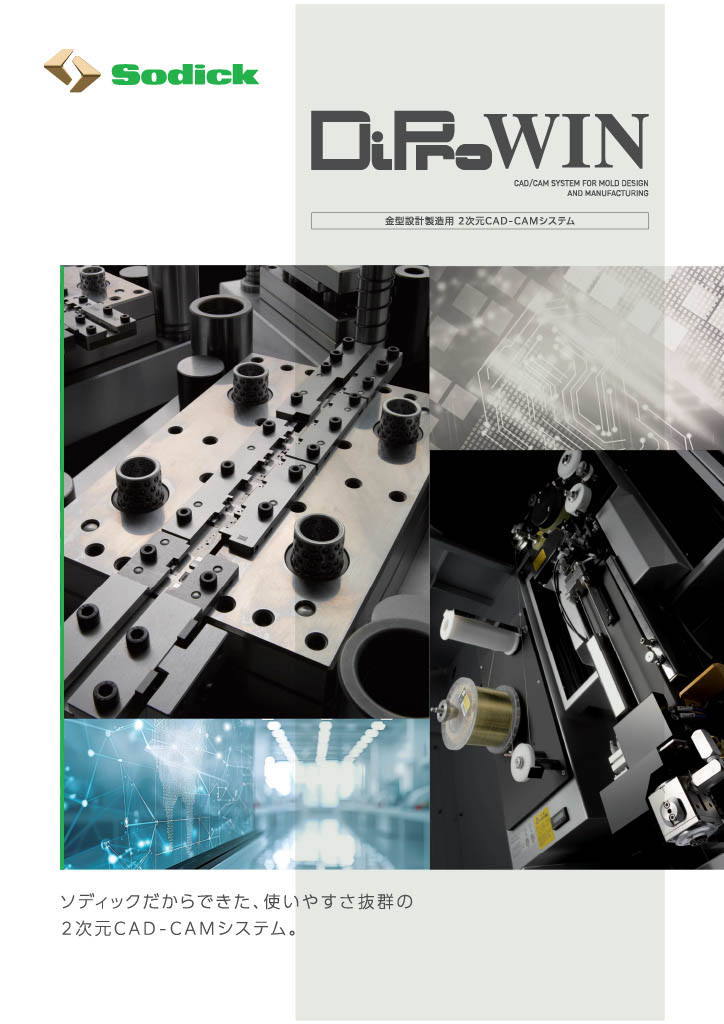

金型設計製造用 2次元 CAD-CAMソフトウェア

DiProWIN

簡単操作!プレート加工&中子処理のプログラム作成|金型設計製造用2次元CAD-CAMシステム「DiProWIN(ダイプロウィン)」

プレート加工の自動化・省人化・効率化には、ソディックのワイヤ放電加工機がオススメです。 ソディック自社製のCAD/CAMシステム「DiProWIN(ダイプロウィン)」を使うことで、“加工”と“中子回収”の2つのNCプログラムを、簡単操作でスマートに作成できます。

製品スペックなどの詳細は、以下のカタログからご覧いただけます。

※ 横にスクロールしていただくと全てご覧いただけます。