シリンダやエンジンブロックなどのダイカスト金型を手掛ける株式会社日本精機は、金属3Dプリンタによる大型の入れ子造形でコスト競争力向上と品質担保に向けた技術開発を進めている。昨年導入したパウダーベッド方式の大型金属3Dプリンタを活用し、多数個取りなどでコストを削減。造形時に発生する引張残留応力を分析し、造形が難しい大型ワークの最適な造形条件の確立を目指す。

大型金属3Dプリンタで造形コスト削減 残留応力分析で良品担保

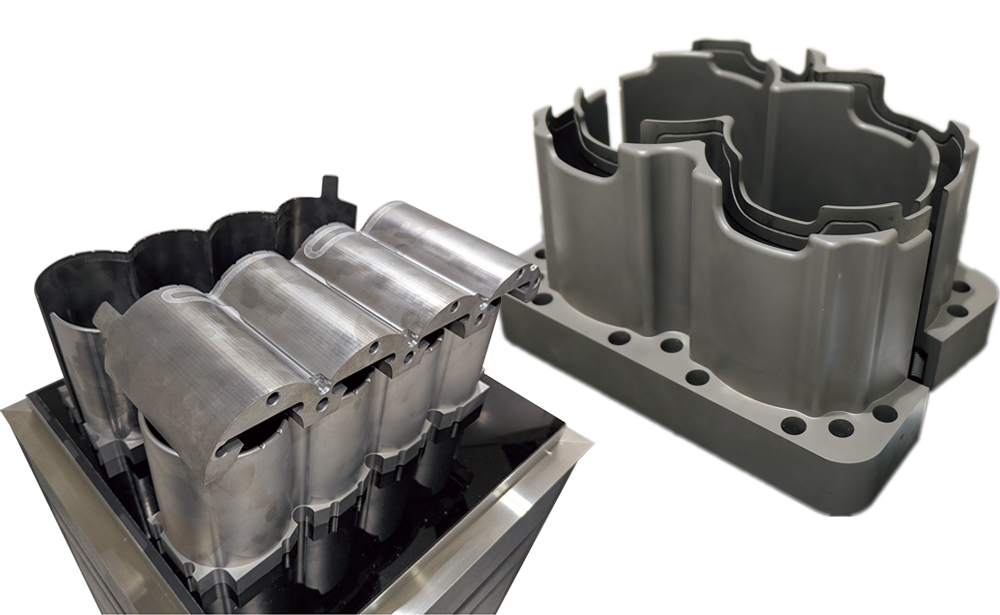

導入したソディックの金属3Dプリンタ「LPM450」(写真手前)

導入したソディックの金属3Dプリンタ「LPM450」(写真手前)

シリンダやエンジンブロックなどのダイカスト金型を手掛ける株式会社日本精機は、金属3Dプリンタによる大型の入れ子造形でコスト競争力向上と品質担保に向けた技術開発を進めている。昨年導入したパウダーベッド方式の大型金属3Dプリンタを活用し、多数個取りなどでコストを削減。造形時に発生する引張残留応力を分析し、造形が難しい大型ワークの最適な造形条件の確立を目指す。

ソディックの大型金属3Dプリンタ「LPM450」を2024年9月に同社のAM部品製造を行う子会社に導入した。

450mmサイズの造形が可能で、カメラで一層ごとの状態を監視し、メルトプールの発生などを確認できる造形モニタリング機能をオプションで実装している。

導入の狙いは「ギガキャストなど大型入れ子への対応とコスト削減」。常務取締役COOの松原雅人氏は「プリンタはマシニングセンタ(MC)とは異なり、大は小を兼ねる機械。多数個造形などでコストを下げることができる」と話す。

例えばMCは大型でも主軸が一本のため、加工時間も主軸の稼働時間に限定されてしまう。しかし、導入したLPM450は4本のレーザー(オプション)を持ち、形状が異なるワークでも、一度に多数個取りのような効率的な造形も可能だ。

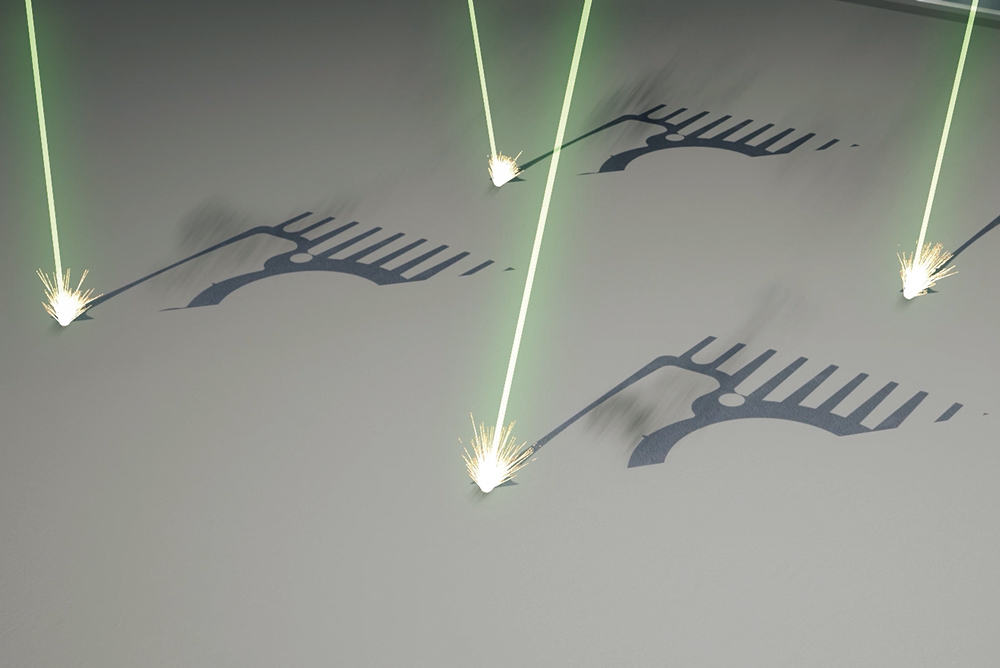

「LPM450」は4本のレーザーを搭載でき、高速化・効率化に応える(イメージ)

「LPM450」は4本のレーザーを搭載でき、高速化・効率化に応える(イメージ)

例えば横413㎜×高さ177㎜のウォータージャケット用の金型(右下写真)では3個同時に造形した。「段取替えなどを減らすことによって、1本レーザーでは200万円以上かかっていたコストを150万円程度まで下げることができた」という。「切削加工のみの場合と比べて多少割高だが、冷却効果や型寿命の延長につながり、成形に掛かるトータルコストの削減で勝負できる」。

こうしてコスト競争力を高める一方、大型のワークでは造形中や後処理時にヒビや割れが発生しやすいという課題に取り組む。粉末の溶融と凝固時に、凝固部と周囲の収縮差で引張残留応力が発生する。引張残留応力が高いと造形や熱処理時に割れが生じやすくなる。特に同社が使用するSKD61相当材は「高い熱伝導率などの利点を持つが造形がより難しい」という。

そこで、ヒビや割れのメカニズムの特定と最適な造形条件の確立に取り組む。重要となる要素が残留応力の測定だ。

Ⅹ線による残留応力測定装置を使い、分析。「残留応力が造形面からどの程度の深さに、どれほどの力で発生するのかを特定できた。造形品質が安定する領域をしきい値として造形し、造形後の切削加工や熱処理などのノウハウを加え、最適な入れ子を提供する」。ただ、分析したのは200㎜サイズ以下の小型ワークのため、現在大型ワークでの測定分析や、最適な造形条件の確立を急いでいるという。

MECT2025 ソディックブースでの展示の様子

MECT2025 ソディックブースでの展示の様子

ここまで造形品質の担保や条件にこだわるのは「冷却効果が高い金属3Dプリンタの入れ子の採用を広げるには『何をもって良品とするのか』という技術的定義が必要」だからだ。「金型材ではミルシートを提出する必要があるのに『プリンタで造形した入れ子は分かりません』じゃ通用しない」とし、今後もコストダウンと造形品質の担保というプリンタによる造形で常に突きつけられる課題解決に挑む。