ワイヤ放電加工による超精密部品加工に特化

油と水の加工を使い分け

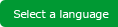

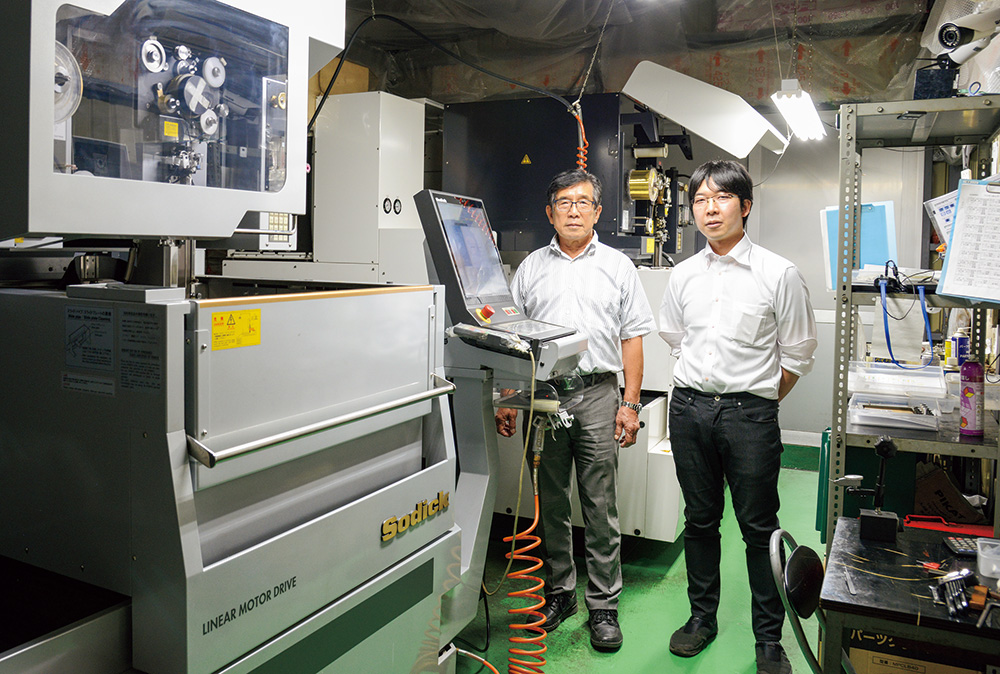

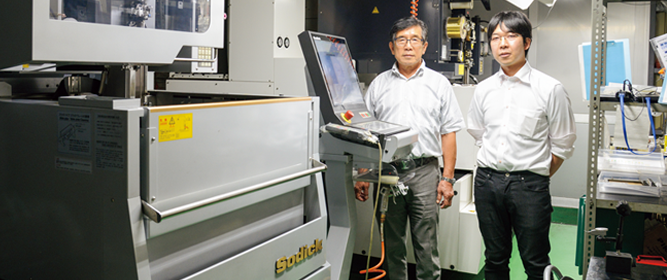

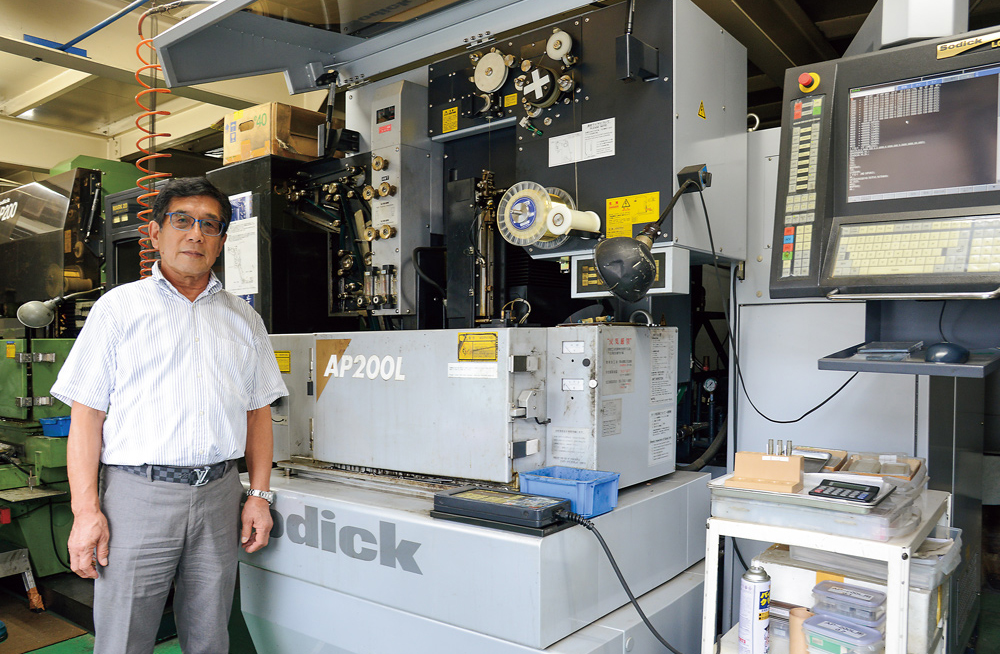

和氣幸博社長と、リニアモータ駆動 精密ワイヤ放電加工機 AP200L

有限会社オクギ製作所(東京都東久留米市)は精密ワイヤ放電加工に特化した金属加工業である。

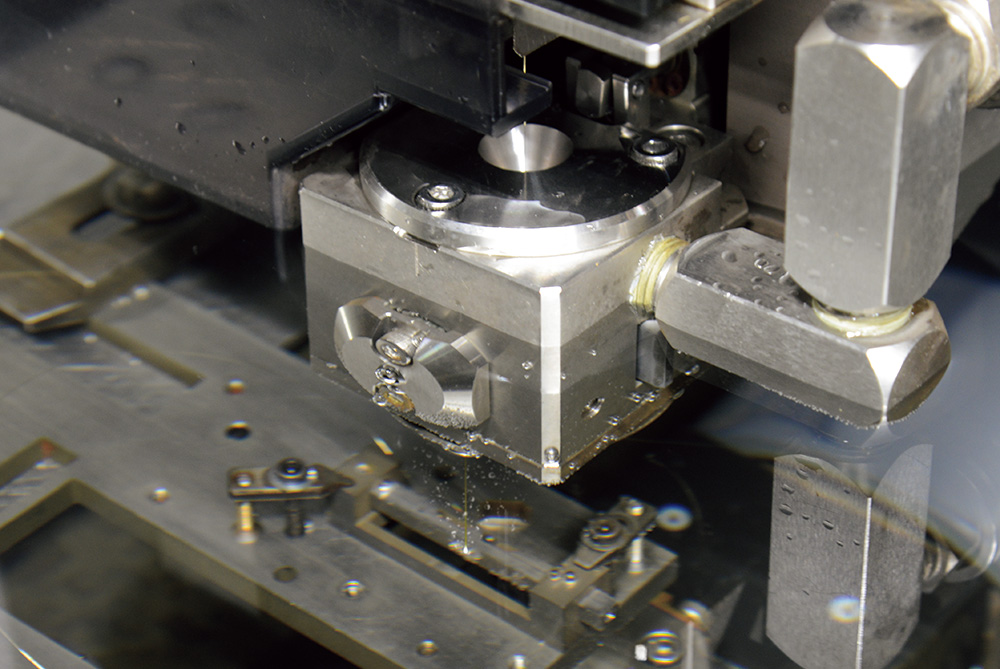

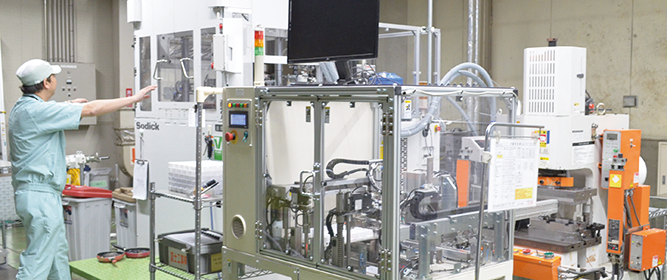

リニアモータ駆動

高性能ワイヤ放電加工機 ALN400Q

金型製作やプレス加工も行うが、業務の中心は超精密な部品加工。

顧客は半導体や医療関連企業、研究機関など多岐に渡る。

油仕様と水仕様のワイヤ放電加工機を各2台保有し、顧客の要求仕様に応じてφ0.03~φ0.2mmまでのワイヤ線を使い分ける。中でも極細線を用いた油加工を得意とし、面粗さで0.1μmRz、寸法精度で±1μmの加工を可能とする。

小規模企業でありながら、機械の遠隔操作や情報管理のデジタル化など業務の効率化にも積極的に取り組む。

Youtubeでの積極的な動画配信や、技術の粋を集めた遊び心満載の商品を開発するなど、新しい挑戦を日々続けている。

創業は1951年で、もともとはプレス金型製作と量産加工を行っていた。1980年代になると放電加工機による金型製作が普及し始め、同社も外部の協力会社にワイヤ放電加工を依頼していた。しかし、協力会社に支払うコストがかさむようになったため、自社でワイヤ放電加工機を導入することにした。

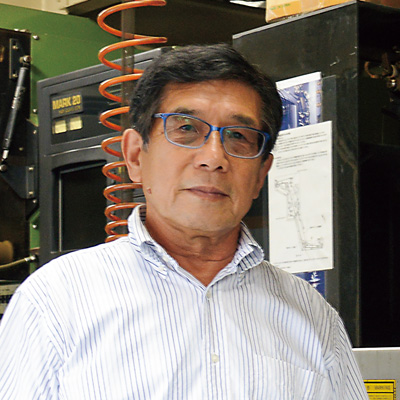

だが、導入のきっかけはそれだけではない。和氣幸博社長は創業者の二代目で「先輩従業員たちに認めてもらいたかったのです」と当時の心境を打ち明ける。「社長の息子であるため、常に『あの男には何ができるのか』と好奇の目で見られていました。ならば『社内では誰もできないワイヤ放電加工をものにしてやろう』と思ったのです」(和氣社長)。

1985年、先代から購入許可が下りると、商社を通じて機械メーカー5社を紹介してもらった。そして、普段、協力会社に仕事を出すときと同じように図面を描き、展開図を添えて目の前で実演してもらった。その結果、画面が大きくて見やすく、操作性も一番よいと感じたソディックの水仕様ワイヤ放電加工機「EPOC-500」を導入した。

しかし、当初は苦労した。今のようにCADもない時代で図面を描くにも四苦八苦した。しかも社内には相談相手がおらず、設計や段取り、後処理など何でも一人でこなさなければならなかった。わからないことがあると、ソディックの技術センターに連絡して助言を授かることだけを頼りとした。あとは『なにくそ』という精神で、前に進むことだけを考えていました。(和氣社長)

だが、数年もすると加工に関するさまざまなノウハウが身に着いた。同社にとってタイミングがよかったのは、特殊フィルムメーカーから液晶フィルムの抜型の注文がコンスタントに入ったことである。1台ではさばききれなくなり、加工機を3台に増やした。ワイヤ放電加工機は半自動機械なので、セットさえすればほかの仕事ができる。このように、仕事のやりくりも覚えた。

次に転機が訪れたのは1990年代後半のことだ。あるとき、ソディックの営業担当者から「オクギさん、当社にはAP200という油仕様の加工機があるのですが、それを使ってみませんか」と声をかけられた。

それまでの水仕様の加工機は、使用できるワイヤ線はφ0.15mmが限界だったが、油仕様の加工機ならばφ0.05やφ0.03mmの極細線が使え、しかもこうした極細線による加工は「あまりやっているところはない」と言われたのだ。

その話を聞いたとき、和氣社長は取引先の特殊フィルムメーカーから「今の仕事がなくなっても生き残れるよう、独自の技術を持ちなさい」と諭されていたことを思い出した。「それ以上は、誰に勧められたというわけではありませんが、超精密加工のノウハウを持てば、必ず役に立つと思って導入を決めました」(和氣社長)。

当時はフィルムの抜型の仕事が増えていたときでもあり、あえて超精密加工に乗り出す必要はなかったが、設備投資のチャンスだと捉えた。それから数年後、プレス金型の需要の多くは中国へ出ていき、フィルム抜型の仕事も漸減傾向を辿った。唯一、プラ型の需要はあったが、過当競争になるだけでうま味はないと思えた。そこで、思い切りよく超精密の部品加工へと軸足を移すことにした。

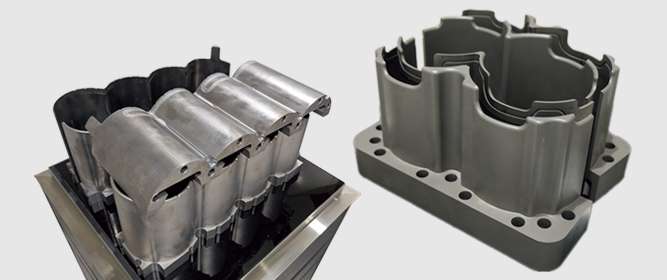

「当社の周辺にも5軸やマシニングをやる会社は多数ありますが、精度を出すにはワイヤ放電加工の方が断然有利です」と和氣社長は言う。例えば「小さい角穴のコーナーRを100分台にしてほしい」と言われたら、マシニングでやるのは難しい。導波管などでは丸穴の真ん中に角穴があり、丸穴との位置関係が±2μm公差という仕様に対しても、同社の技術をもってすれば、きちんとその寸法に仕上げることができるという。

現在、同社にはワイヤ放電加工機が4台ある。水仕様の「AQ560L」「ALN400Q」、油仕様の「AP200」「AP200L」は、いずれもソディック製である。中でも同社が得意とするのは、極細線を利用した油加工である。

水と油仕様の違いについて、和氣社長は「油のほうが、面精度がよく、安定した寸法に仕上がる」ことを一番にあげる。

油は水に比べて絶縁性が高く、放電ギャップが狭いため、放電エネルギーが少なく、取り量の少ない細線を用いた超微細加工に適しているという。また、水仕様とは違って、油仕様は腐食・サビにも強い。水の場合は加工後にワークをすぐに取り出さなければならないが、油なら暫くの間、漬けたままの状態でも腐食やサビは生じないため、後工程の段取りなども余裕を持って行える。

その一方で、冷却効果や加工速度は水仕様に軍配が上がる。また油仕様の加工機は1台につき500リットルの放電加工油を必要とするため、防火設備が不可欠である。そのため、同社では油仕様の加工は本社工場とは別の建屋の中で行うことにしている。

水加工機を使うのはφ0.1mm以上のワイヤ線を用いるときだ。油加工機でそのクラスのワイヤ線を用いると加工に時間がかかるためである。水と油の使い分けは、得意先のコスト要求や加工物の形状を見て判断することにしている。

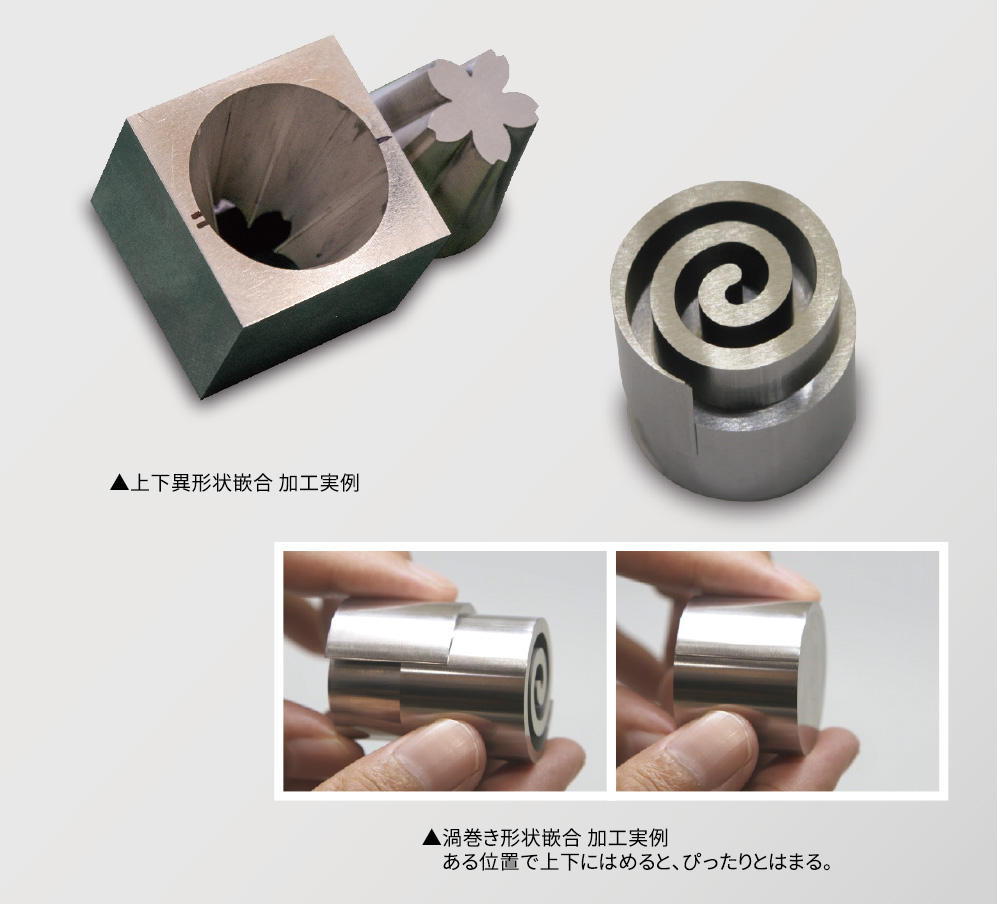

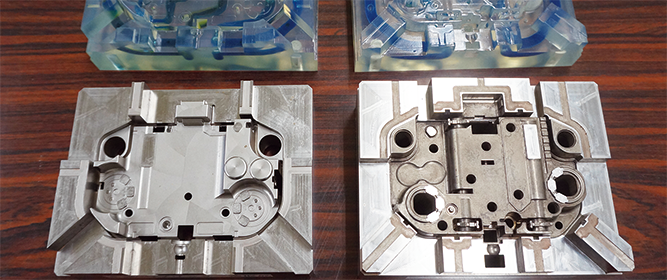

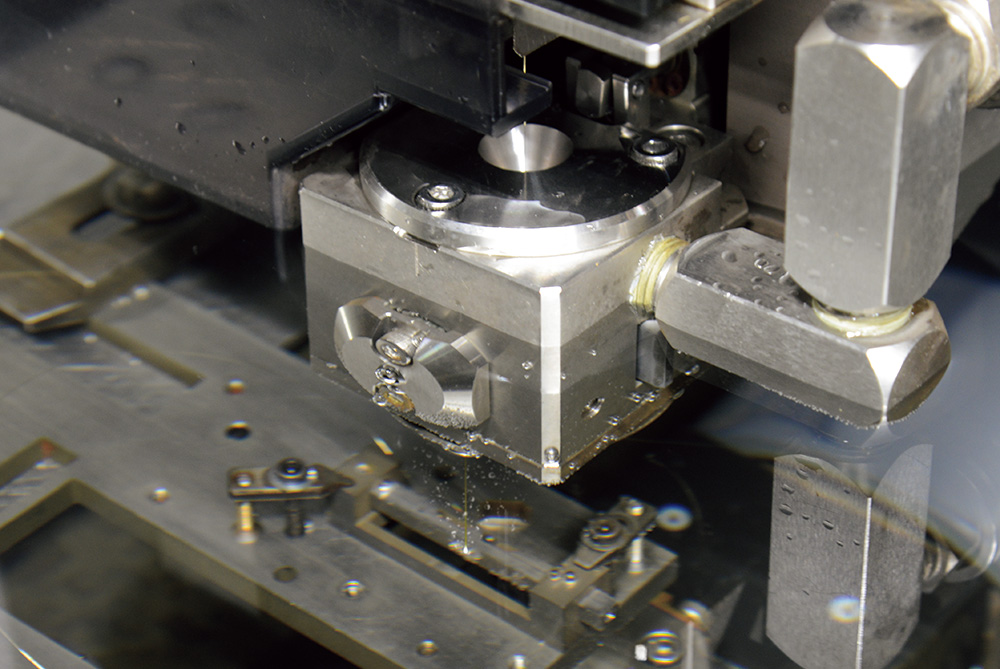

ワイヤ放電加工(水)の様子

ワイヤ放電加工(水)の様子

近年では油仕様のワイヤ放電加工もずいぶん普及してきたが、同業他社と比べても同社の技術は抜きん出ている。「他社製のワイヤ放電加工機を使っている同業者が、『φ0.02mmワイヤ線を使って、幅φ0.04mmの溝加工をした』と自慢していたので、『うちならφ0.03mmのワイヤ線でできるよ』と言ったら、『えっ!』と驚いていました」(和氣社長)。

同じソディックのワイヤ放電加工機を使っている同業者と比べても、「加工技術ではどこにも負けない」と和氣社長は胸を張る。

では、同じ機械を使っても差が出るのはなぜか。「今の加工機は自動的に結線してくれますが、私は長年、自分でワイヤ線を通してきました。だから、自動結線を使うようになってからも、いまワイヤ線とワークがどういう状態にあるのかがわかるのです」(和氣社長)。

治具も上手に活用する。一例をあげると、同社は金型を作ってきたので、研磨機がある。「部品取りの後余剰となったプレートを研磨して、そこにワークを乗せれば水平が取れるし、プレートの1個所に穴を開ければ、全座標が得られます。

ワークを傾けたいときでも、実際にはワークは傾けずに治具を傾けて、そこにワークを乗せる。下手に『くわえ』などを行うよりも、シンプルで効果的な治具をつくったほうが、寸法は安定します」(同)。

しかし、「何と言っても一番、大事なのはお客様との事前のすり合わせ」と和氣社長はきっぱり言う。

超精密部品加工の仕事の多くは発注量が少ない。とくに最近は「±2μm公差の品物を1個だけ作る」というような注文が多くなっている。

だが、同社ではかりに1個の注文でも、顧客にはブランク材を2個以上求める。まず、1個のブランク材で寸法を出し、測定したうえで初めて本番に入るためだ。希望するブランク材のおおよその厚さ、加工の際には治具が必要なことなどを、顧客にきちんと伝える。また、納品後に穴開けなど寸法の変わる可能性のある後加工が入るかどうかなど、顧客側の環境も丁寧に聞く。「事前のすり合わせさえしっかりできれば、失敗することもなくなるし、たとえ当初の予算をオーバーすることになっても、ほとんどのお客様は納得してくれるものです」と和氣社長。

図面からワイヤ加工部を自動認識しプログラムが容易につくれるソディックのCAD/CAMプログラミングソフトウェア「DiProWIN(ダイプロウィン)」も活用している。この機能の活用は息子である和氣直道氏が得意とする。とくに同社では、機械の前でこの機能を使うことよりも、パソコンで遠隔操作できることにメリットを感じているという。

「単純形状とか、1つの図面をつくるだけなら機械の前でやるほうが楽ですが、ネスティングなどちょっと複雑な操作を伴うときは、別の場所でじっくりやるほうが間違いは起こりにくいからです」(直道氏)。直道氏がその操作を行うのは、工場隣りの測定室であり、「DiProWIN(ダイプロウィン)」を使っている最中でも、機械のほうは別の仕事をさせるなど、段取りには無駄がない。

タイマー機能も重宝している。同社の加工は、夕方までにセットを終えるのが基本なので、本来であれば自動運転モードに切り替えて帰宅したいところだ。しかし、「切り落とし」という中子の処理をするために一度、機械が止まるので、夜間に再び出社しなければならなくなる。しかし、そこまで急がないときは、中子の処理が1時間かかるのであれば、出社の1時間前にタイマー設定しておく。これにより体力を消耗しかねない夜間勤務から解放されるわけである。

「単純な機能と思えるかもしれませんが、われわれからすればとても助かる機能です」(直道氏)。

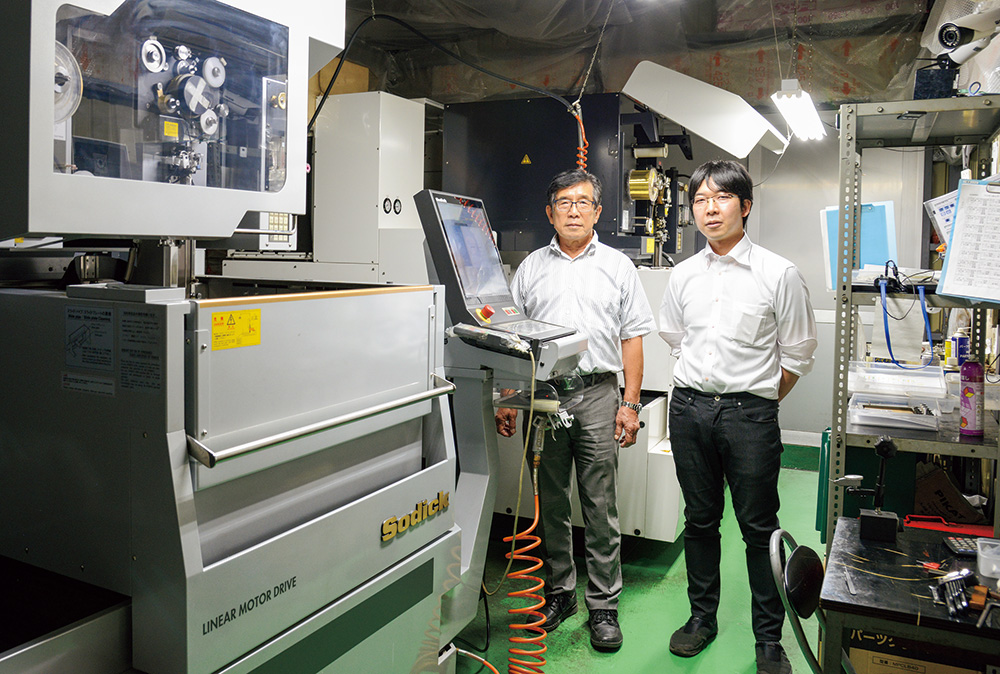

和氣社長と、長男で製造部員の和氣直道氏

和氣社長と、長男で製造部員の和氣直道氏

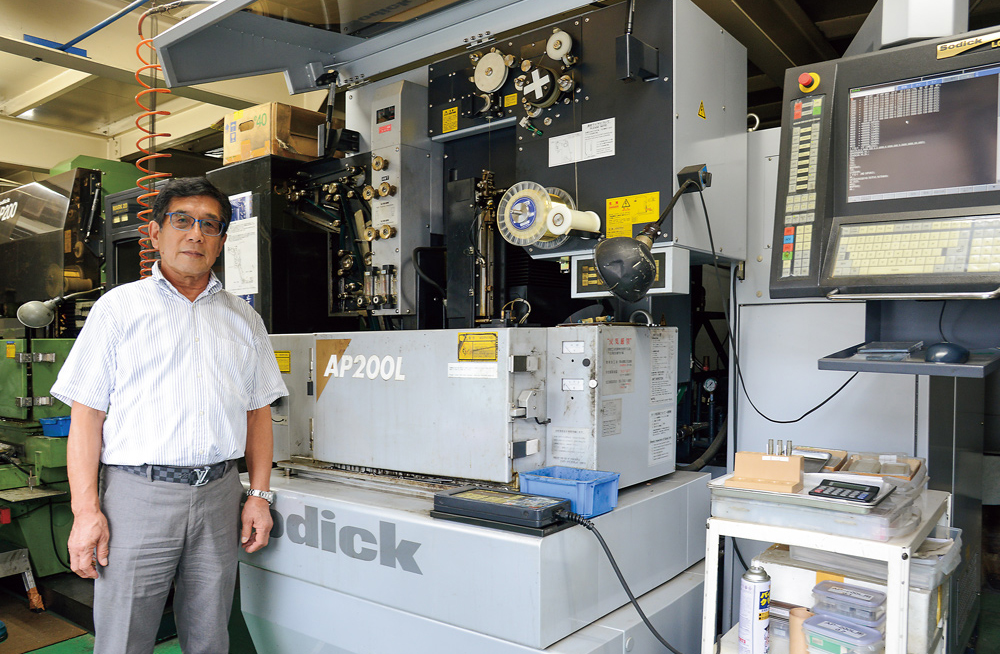

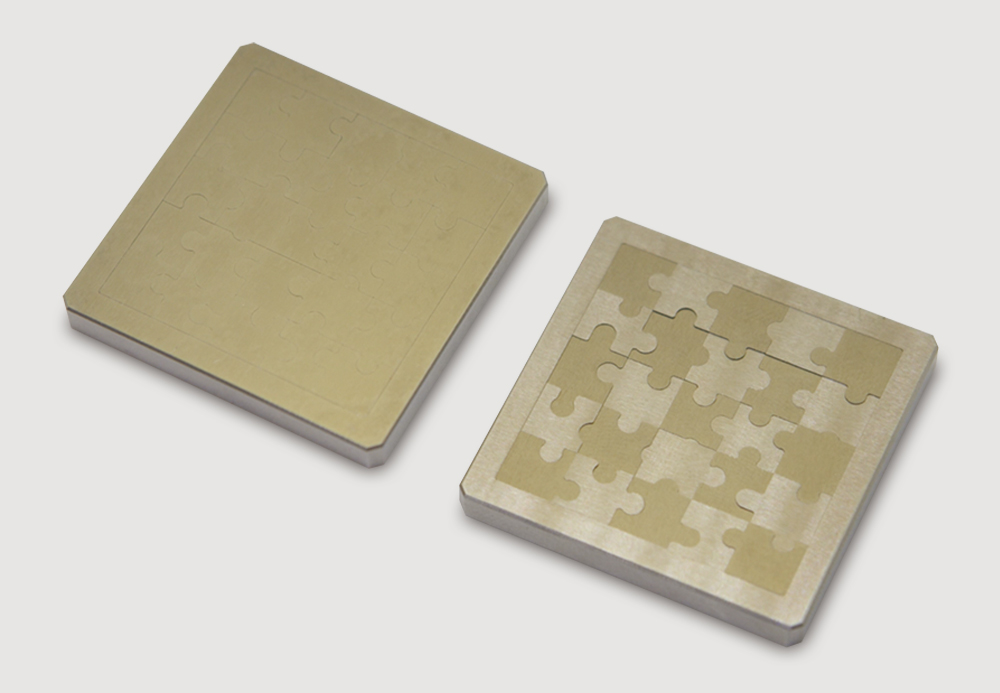

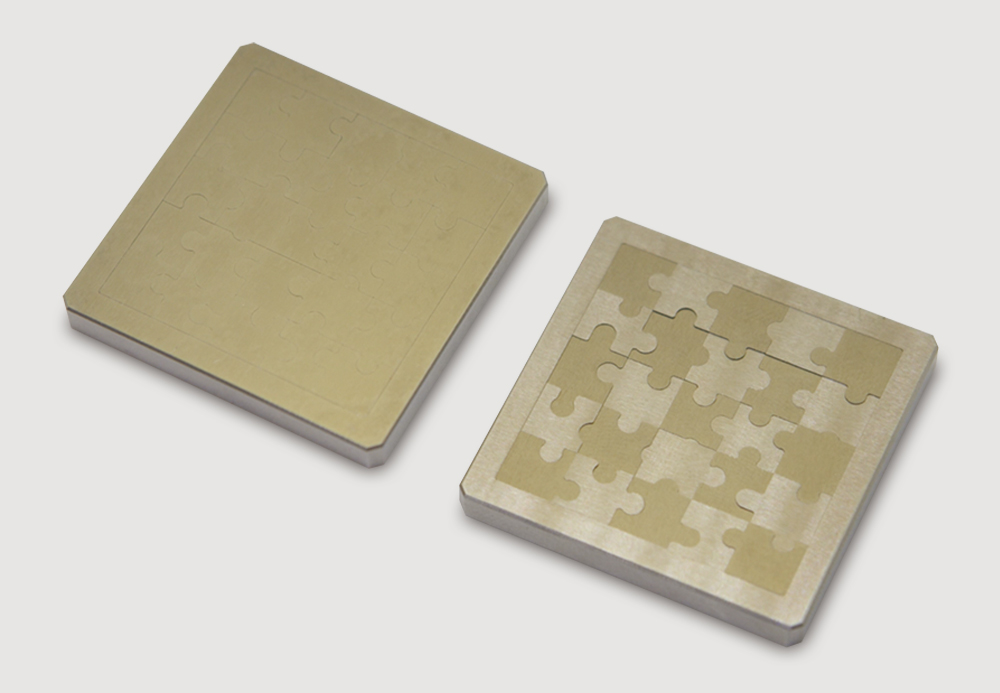

ところで、同社の製作したグッズがいま、巷でちょっとした話題になっている。金属のジグソーパズルがそれである。

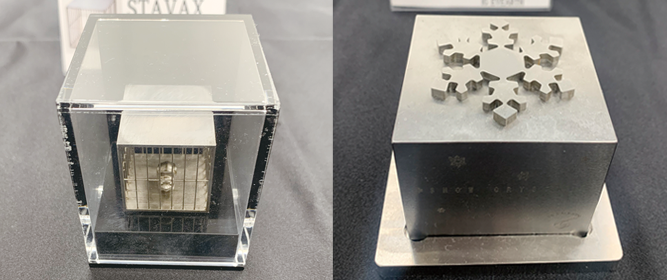

「普段作っている製品とは全く違いますが、展示会などで自社技術をアピールするために作りました」が発端。SKDの焼入れ材を薄くスライス。研磨仕上げのあとワイヤ放電加工でワンピースずつ切り落とし、25ピースになったところで組み上げるという手の込んだつくりだ。ピースとピースの間のクリアランスは5μmで、その繊細さから、ピカピカに研磨しているのに外観からはまるで一体の金属にしか見えない。

「たかがグッズと思うかもしれませんが、中身には当社の技術が凝縮されています」と和氣社長。

ジグゾーパズルは東久留米市のふるさと納税返礼品にも採用された

ジグゾーパズルは東久留米市のふるさと納税返礼品にも採用された

そのユニークさからこのグッズは東京都東久留米市のふるさと納税返礼品にも採用されている。同社ではこのジグソーパズルのほか、表札や抗菌用フックなども製作している。

「ワイヤ放電加工による超精密部品加工は、1件当たりの注文数が少ないため、お客様数を増やすことが必須となりますが、最近はホームページの工夫などが功を奏してか、日本全国から注文が来るようになりました。しかし、技術革新は日進月歩であり、その波に乗り遅れないよう、気を締めていく考えです」と和氣社長はこれからを見据えた。