金型技術と成形技術の“合わせ技”で

プラスチック部品の安定量産をサポート

ソディック製金属3Dプリンタで金型の機能向上も実現

自動車の内外装部品を中心に住宅設備や電気・電子部品、工作機械部品など多彩なプラスチック部品を手がける三光化成。同社が長年追求してきたのが3次元モデルを活用したモノづくりだ。3次元CADでの製品設計や金型設計、3次元モデルを活用した樹脂流動解析のみならず、樹脂3Dプリンタによる試作、金属3Dプリンタを使った金型・治具製作など他社に先駆けて取組みを進めている。

特に金属3Dプリンタに関しては、メーカーであるソディックとの二人三脚で使いこなし方を探り、ノウハウを獲得してきた。積層造形でしかつくることのできない金型・治具により、顧客が求める成形品質を安定して実現する。その取組みを取材した。

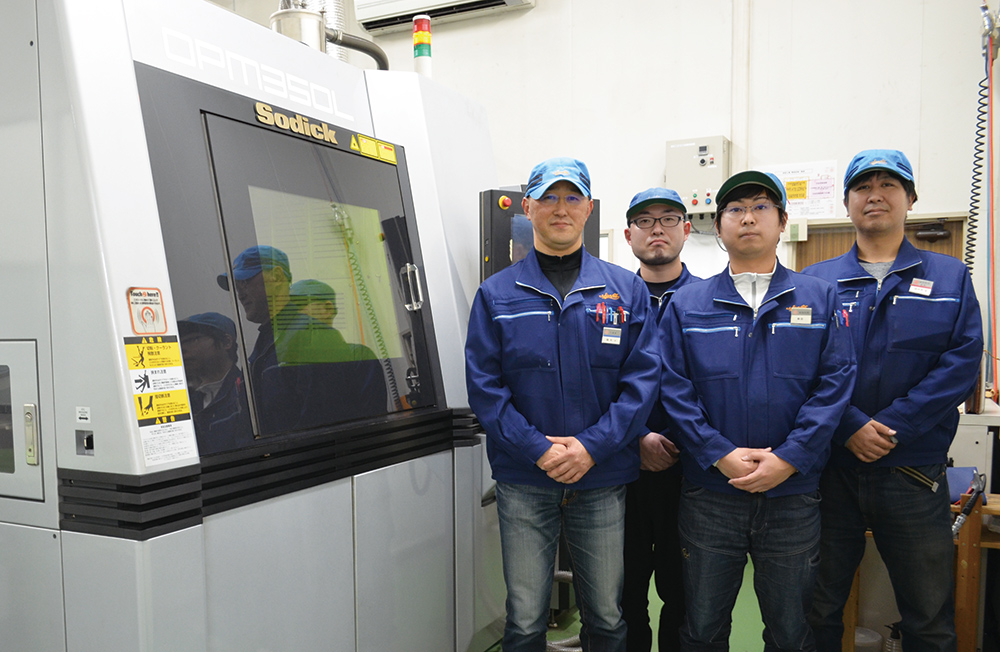

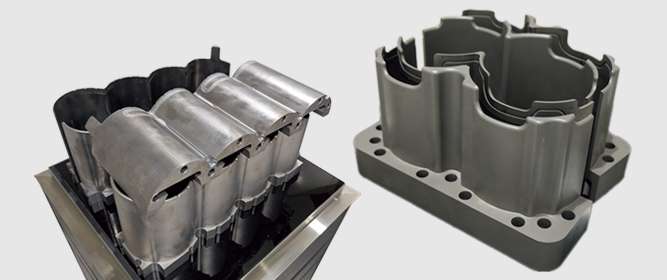

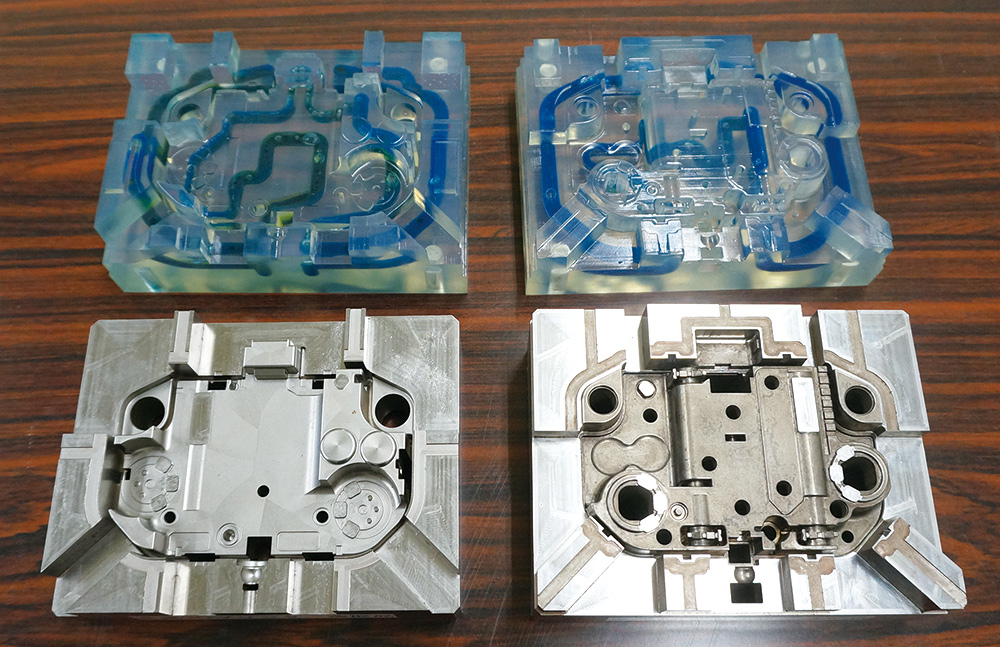

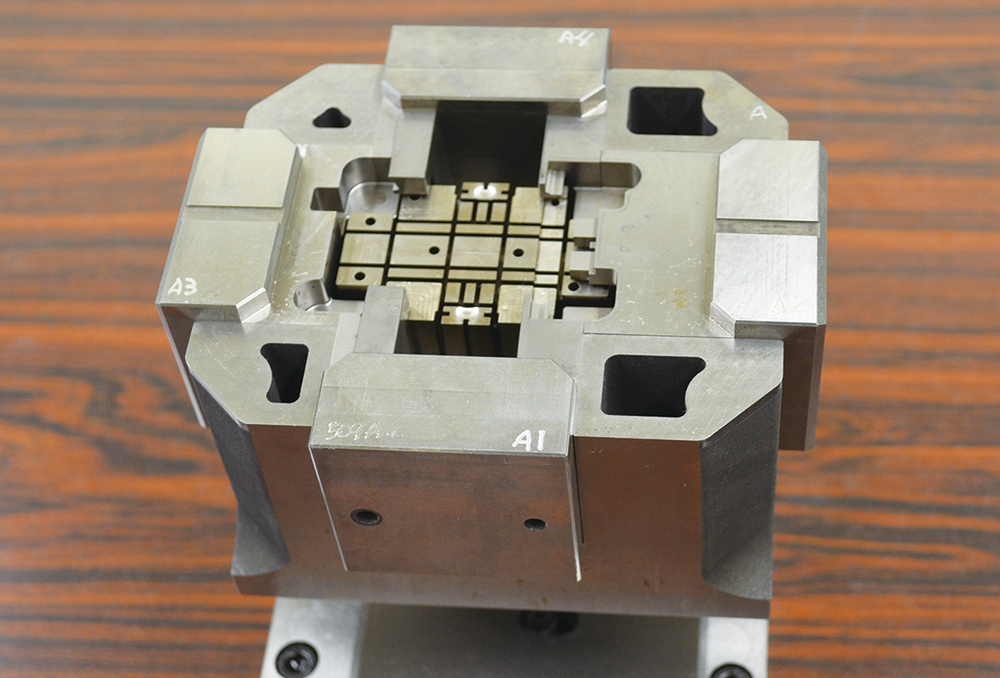

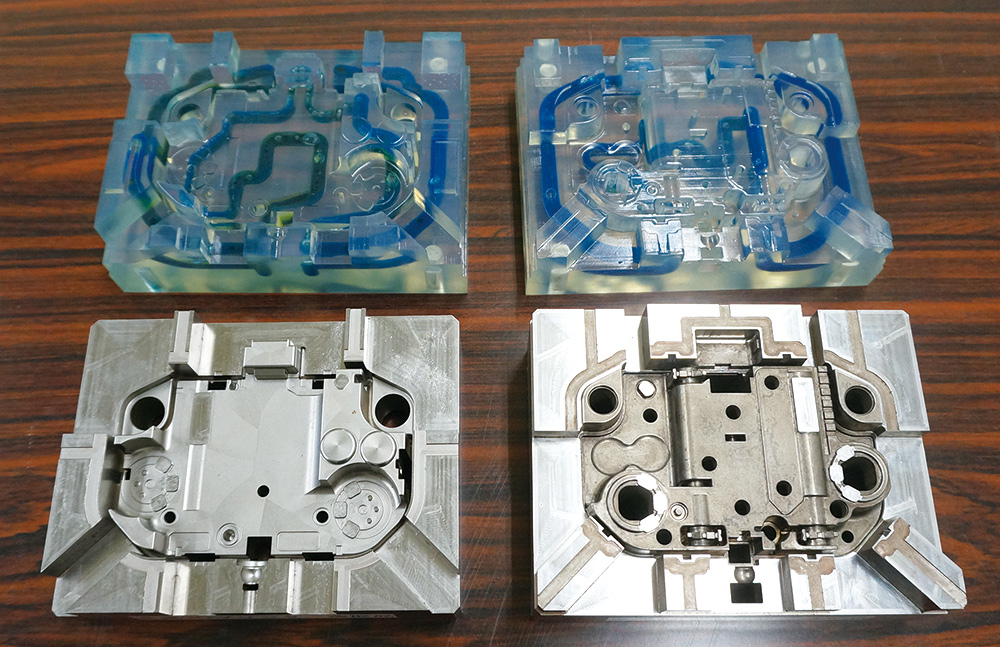

コンフォーマル冷却水管を入れたモータ筐体の金型(下)とその模型(上)。

コンフォーマル冷却水管を入れたモータ筐体の金型(下)とその模型(上)。

冷却効率が高まり、成形品のゆがみを抑制した

同社は国内で約780人、海外を含めたグループ全体で約1,400人が働く中堅の成形メーカーである。東京都板橋区に本社を置き、創業者の出身地である岩手県一関市を中心に国内10工場、海外は中国蘇州および大連、メキシコに計3工場を有する。国内の成形工場では型締め力18~850tの射出成形機約350台を保有しており、自動車の内外装、トイレ・水回り、センサやコンデンサの筐体、工作機械、医療機器など幅広い分野のプラスチック部品を製造する。成形工場で使う金型は内製品と外注品を使い分けており、金型工場(岩手県一関市)では取り数の多い金型やばらつきを最小に抑えたい金型など、難易度の高い金型を年100型ほど製作。国内外の工場に送り出している。

そんな同社が他社と差別化できるポイントと考えているのが、金型技術と成形技術の両輪で部品の安定量産を実現できる点だ。受注に力を入れている医療機器分野では、管の中にメッシュを直接成形して不純物を取り除く点滴チューブの継手を提案。安全性を重視するユーザーに受け入れられ量産化に至った。メッシュを別にインサートするのではなく、微細なメッシュを管と一体成形したこの継手には、金型設計や流動解析、高精度な金型加工、成形条件の見極めなど同社のもつ技術が最大限に活かされている。金型部門を統括する橋本寿金型工場長は、「金型の設計・製作から部品の成形までを一貫で手がけることで、メッシュ成形や薄肉成形、超厚肉成形など難易度の高いプラスチック部品の安定量産につなげられるのが当社の強みであり、他社に真似のできない点です」と自社の“総合力”に自信をのぞかせる。

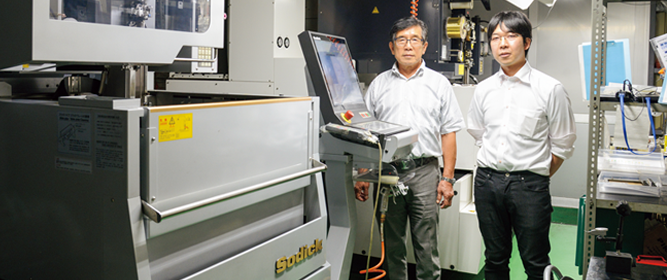

導入時から金属3Dプリンタとかかわってきた橋本寿金型工場長

導入時から金属3Dプリンタとかかわってきた橋本寿金型工場長

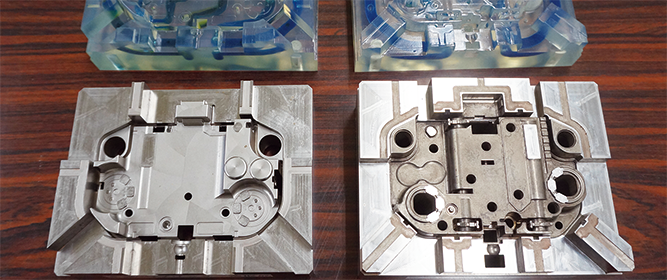

デジタル技術を活用した効率的なモノづくりも同社の特徴と言える。「3次元モデルを“どう使い倒すか”を追求してきた」(橋本工場長)の言葉どおり、製品設計や金型設計に早くから3次元CADを導入し、3次元モデルを社内や顧客、協力メーカーと共有して作業を円滑化した。また、「3D TIMON」や「Moldflow」などの解析ソフトを使った樹脂流動解析は、社内の金型設計の手戻り防止に役立てるだけでなく、顧客への解析レポートの提出という形でサービス化した。直近では、3次元スキャナを使った成形品の形状データのライブラリ化も進めている。

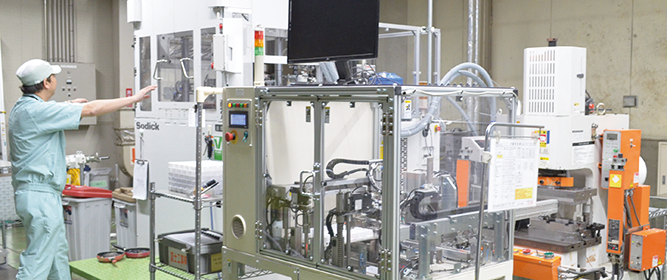

3Dプリンタも積極的に活用している。金型工場に導入したDWS社製の樹脂3Dプリンタ「DigitalWax 029J+」を使い、量産を請け負った製品の試作品を造形。それを金型設計、成形工場、製品測定、営業、そして品質保証の各担当者に配布し、数カ月後の量産開始に備える。「試作品を手にとると、部品の大きさや重さ、質感をイメージできます。事前にイメージしておくことがスムーズな量産化につながるのです」(橋本工場長)。こうした取組みの一環として2018年に導入したのが、ソディック製の金属3Dプリンタ「OPM350L」である。

3次元スキャナで成形品をスキャニングし3次元モデルと重ね合わせ、

3次元スキャナで成形品をスキャニングし3次元モデルと重ね合わせ、

ピンポイントの測定ではわからないねじれを把握する

樹脂3Dプリンタの調査・導入を進めていた橋本工場長は、あるとき細川貴志社長から「金属3Dプリンタについて調べてほしい」と依頼を受けた。当時、金属3Dプリンタはドイツ製が主流で、金型ではなく航空機のインペラなど部品を造形するのに使われていた。そのため多くの製品は“盛りっぱなし(造形しっぱなし)”で、後加工で必要になる基準をつくることが想定されていなかったという。金属3Dプリンタを導入するなら、金型づくりに使いたいと考えていた橋本工場長は、「部品ならともかく、金型加工に基準は必須。基準がつくれない金属3Dプリンタでは導入する価値がないと感じていました」と振り返る。

そんなときに出会ったのが、金型への適用を前提に開発されたOPMシリーズだった。OPM350Lはソディックが2014年の「OPM250L」に続いて2016年に発売した、レーザーによる金属粉末の溶融凝固とミーリングによる仕上げ加工を組み合わせた高精度加工機で、OPM250Lより大きな幅350 × 奥行き350 × 高さ350 mmを造形できる。ソディックの金属3Dプリンタであれば後加工のための基準がつくれると知った橋本工場長は、「金型で使うならこれだ!」と確信。細川社長に報告したところ、即導入が決まったという。

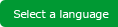

「OPM350L」は、レーザーによる金属粉末の溶融凝固とミーリングによる仕上げ加工が可能な高精度加工機

「OPM350L」は、レーザーによる金属粉末の溶融凝固とミーリングによる仕上げ加工が可能な高精度加工機

苦労したのは運用面だ。マシニングセンタや放電加工機での加工を前提とした金型と違い、金属3Dプリンタは造形の自由度が高い分、金型設計の自由度も上がる。もともと橋本工場長には、金属3Dプリンタを使ってコンフォーマル冷却水管(成形品の形状に沿ってつくられる水管)の造形に挑戦したいとの気持ちがあったが、どのように水冷管を沿わせればいいのか、水冷管の断面積や径はどのくらいに設定すればいいのか、水冷管同士の間隔はどの程度あけるべきなのか、選択肢が多すぎて金型設計者には決められなかった。

そこで橋本工場長はOPM350Lの購入を前提に、ソディックに半年間のコンサルティングを依頼。コンフォーマル冷却水管の基本的な設計に加え、3次元CADでのモデリング手法も指導してもらい3Dプリンタの活用を前提とした金型設計を設計者にマスターさせた。「ソディックさんの指導がなければ、今もまだ試行錯誤していたかもしれません。導入後にどう運用していくかは非常に大切。金属3Dプリンタの導入を検討されている企業には、できるだけメーカーの支援を受けることをお勧めします」(橋本工場長)。

導入から数年が経ち、金属3Dプリンタの運用は軌道に乗りつつある。コンフォーマル冷却水管は、手始めにモータの筐体の金型に適用した。従来どおりの直線の冷却水管をもつ金型もつくり、2種類の金型から得られた成形品を比較。2つの金型で成形した部品はいずれも寸法精度を満たしていたが、コンフォーマル冷却水管内蔵金型の成形品の方がゆがみが少なく、組み立てるときの“組立てやすさ”に明らかな差が見られた。なお、コンフォーマル冷却水管を配置する際は、ベースプレートに半円形の溝をあらかじめ彫り込み、その上に半円を造形することで造形時間を短縮。これもソディックから得た知見である。

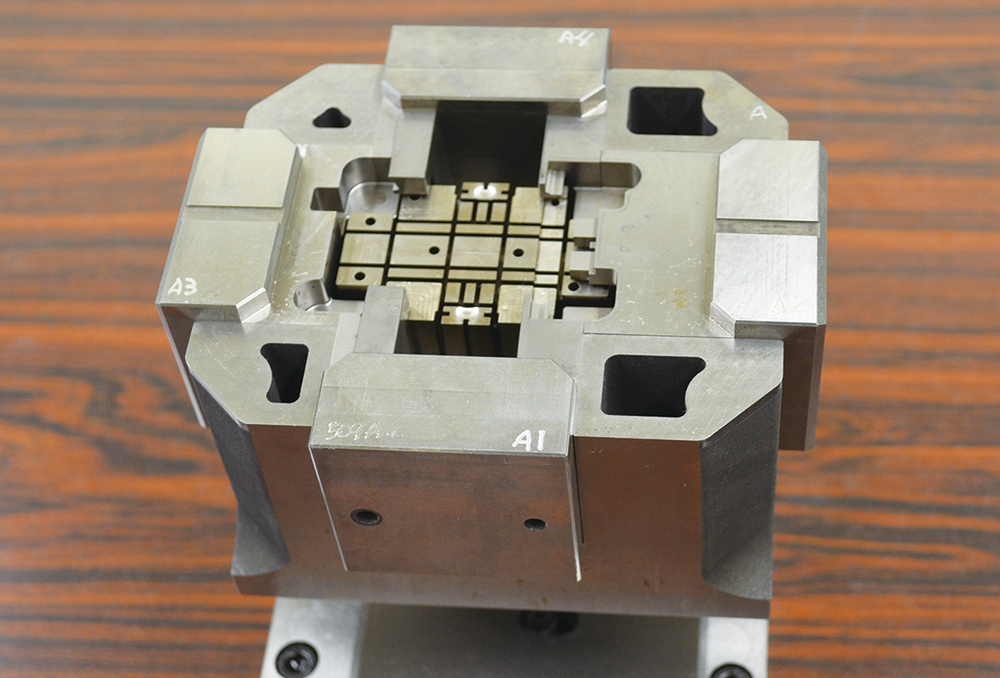

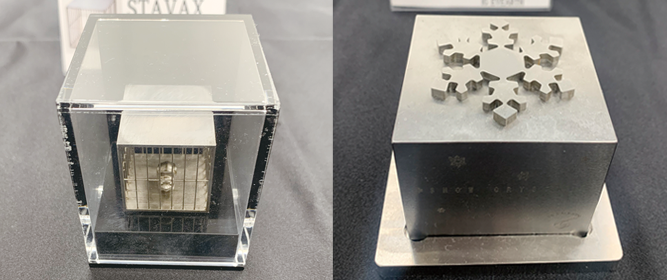

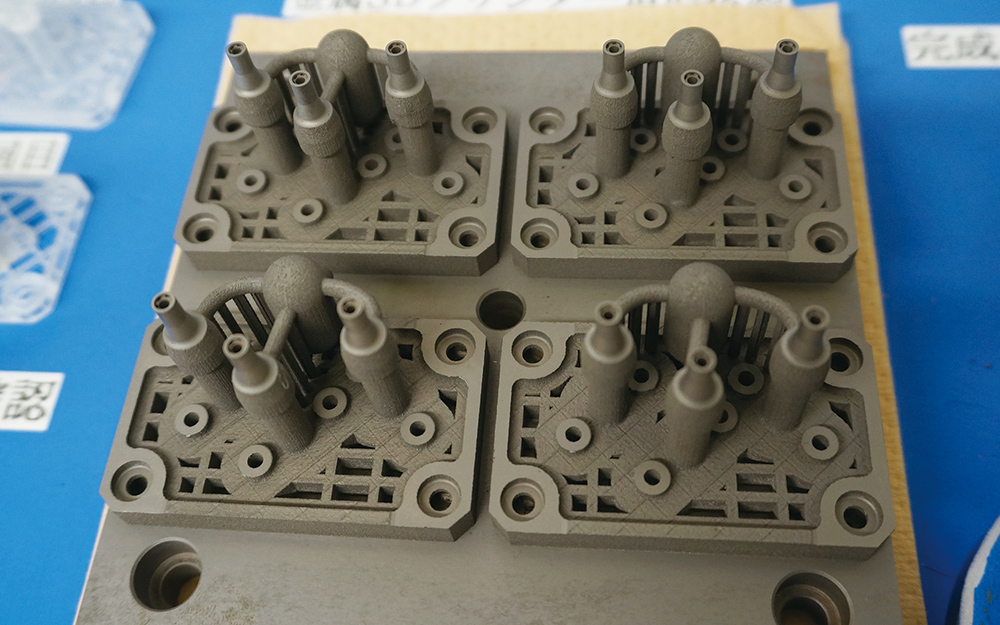

ラティス(格子状)構造の金型への適用も進めている。もとは造形時間の短縮や材料コストの削減を狙ってのものだったが、通常の造形と違って中身が詰まっていないため、造形後の熱収縮による変形が緩和される効果も得られた。また、ラティス構造の中の空気が金型を保温する効果もあったという。

強度を担保したうえで、金型の一部をラティス構造に

強度を担保したうえで、金型の一部をラティス構造に

金型以外では、同社の成形工場で使用するロボットに使用する吸引ノズルを造形した例がある。微細なインサート部品をエアーで吸引して金型にセットするための吸着ノズルで、もとは機械加工した21個の部品で構成されていたのを金属3Dプリンタによる造形に置き換え、部品数を3部品へと削減。機械加工では、エアーで吸引するための穴の数を必要なだけあけることができず、吸着力の不足によりインサート部品が落下して頻繁に成形機が止まっていたが、新しい吸引ノズルでは吸引穴の面積を従来品の10倍にしてこの問題を解決した。

吸着力にこだわって設計した吸引ノズル。機械加工では難しい穴加工も金属3Dプリンタなら可能だ

吸着力にこだわって設計した吸引ノズル。機械加工では難しい穴加工も金属3Dプリンタなら可能だ

加えて、今後力を入れたいと考えているのが「エアー冷却」の活用である。空気を循環させて金型を冷却するエアー冷却は昔からある考え方だが、水に比べて空気の熱伝導率が劣るため普及しているとは言いがたい。ただ、橋本工場長は「水漏れがなく、管が錆びないのがエアー冷却のメリット。水冷却を使いつつ、水を循環させられない部分にエアー冷却を使う方法は試す価値がある」と考え、金型への適用を進めている。

エアー冷却が強みを発揮した例として、4方向に開くスライドコアに冷却管を通し、スライドコアが閉まったときだけエアーを循環させた例や、水が通りにくい細くて奥まった部分にエアーを循環させた例がある。同社ではサーモグラフィーを使い、水冷却のみに比べて、水とエアーを併用した金型の冷却効果が高いことを検証済み。冷却効果を高めることで、成形サイクルの短縮や成形品のゆがみの軽減も期待できるという。

橋本工場長はOPM350Lに対して、「今も機械への評価は変わりません。金型製作で使うなら唯一無二の存在だと思っています」と語る。デリケートな機械なため、材料供給のわずかな誤差でエラー表示が出るのが悩みだが、「連絡をすればすぐに駆けつけてくれる。ユーザーとして大事にしてもらっています」とサポート面も評価する。

今のところ金属3Dプリンタは社内向けの活用にとどまっているが、将来的には樹脂成形に関する顧客の困りごとを解決するコンサルティングと造形した金型部品の販売をセットで行うことも視野に入れている。「流動解析や形状測定のノウハウも活用して、改善案を提案していきたい」と橋本工場長。成形品のさらなる高精度化やコスト削減、SDGs(持続可能な開発目標)への対応など顧客ニーズを実現し、他社と差別化を図るため、金属3Dプリンタをはじめとする新しい技術・ノウハウを今後も積極的に取り込んでいく。

コンフォーマル冷却水管を入れたモータ筐体の金型(下)とその模型(上)。

コンフォーマル冷却水管を入れたモータ筐体の金型(下)とその模型(上)。