プラモ金型の確かな技術と

ユニークな自社製品の展開で

新世代の金型メーカーを体現

~ソディック製放電加工機とMCを活用~

子供の頃に夢中になったり、大人になってからも趣味として楽しんだりしている人も多いプラスチック模型。マツキ(東京都江戸川区)は、こうしたプラスチック模型の製造に不可欠な射出成形金型を主に手がける金型メーカーだ。時代とともに移り変わる市場の需要に合わせて技術をブラッシュアップさせてきた一方で、2013年に代表取締役に就任した鈴木崇嗣社長のもと、BtoC製品の開発にチャレンジし、企業の認知度アップや受注増などの成果を生み出してきた。

同社は2008年にソディック製の形彫り放電加工機を導入したことを皮切りに、同じくソディック製のマシニングセンタ2台を現場に採用。生産効率向上とコスト削減に効果があったと言いその性能やアフターサービスの良さに満足している。

東京都江戸川区の本社。創業から40年以上、ホビー向けの金型を手掛ける

東京都江戸川区の本社。創業から40年以上、ホビー向けの金型を手掛ける

同社は1978年に、鈴木崇嗣社長の父・輝彦氏が創業した。輝彦氏は、日本で最初にプラスチック模型の金型を製作したとされる模型メーカーのマルサン商店の金型部門で修業を積み、独立後にそこで得た技術を武器にプラスチック模型の金型を製作する企業として同社を立ち上げた。創業時から手がけてきたのは、戦闘機や戦艦、自動車などをスケール(縮尺)に基づいて忠実に再現したプラスチック模型である「スケールモデル」や、アニメ作品に登場するキャラクターを立体物として表現した「キャラクターモデル」の金型だ。特にキャラクターモデルは、同社の創業直後の1979年から始まった、今でも世界で人気のロボットアニメの放映をきっかけに男児を中心に大きなブームとなり、そうした追い風を受けて同社も着実に業績を伸ばしてきた。

鈴木社長が同社に入社したのは2007年。大学の文学部で学んだ後に現大手製紙メーカーのグループ企業へ勤めていたが、それまで同社を牽引してきた輝彦氏の体調が悪化。「会社を手伝ってほしい」という要請を受け、同社の一員となった。入社後はCADや放電加工など現場で金型製作に携わったり営業を担当したりしてきたが、突如2013年に輝彦氏から代表の職を引き継ぐよう伝えられ、32歳の若さで新社長に就任。その後、間もなくして輝彦氏は逝去した。「突然の社長抜擢には率直に言って驚きました。『相談しながらやっていけば大丈夫』と声をかけてもらってはいたのですが、もしかすると自身に関して予感のようなものがあったのかもしれません」(鈴木社長)。不安を伴う船出ではあったが、「今までやってこられたのは、社内のベテランを中心とした社員の助けが大きかった」と鈴木社長は振り返る。

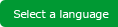

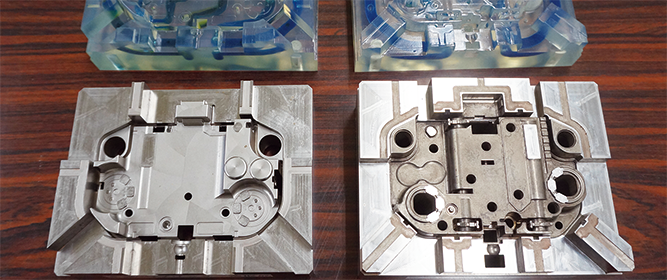

プラスチック模型は工業製品向け部品などと比べれば厳しい寸法精度は求められないことが多い分、「外観が命」(鈴木社長)だと言う。「ひけは絶対にNGですし、パーティングラインが極力出ないように配慮したうえで、模型が完成したときに目立ちにくいところに配置する必要があります」(同)。

市場需要の変化に伴い、必要とされる加工法も変わってきている。従来、同社が金型製作を手がけてきたプラスチック模型はスケールモデルなどメカニカルなものが主流だったのが、時代の移ろいとともに、いわゆる美少女フィギュアに代表される有機的なラインや質感を備えたキャラクターモデルも人気を集めるようになってきた。「髪の毛や服などの質感は表現するのが難しく、仕上げ面粗さを細かく調整して放電加工を行ったり、シボ加工を施したりすることで表現することが必要になります」(同)。また、面粗さによる質感表現だけでなく、肌の血色などの質感については同社が得意とする多色成形の技術と独自のノウハウによって表現している。「こうした質感の表現の良し悪しはほぼ金型の仕上がりで決まります」(同)。

キャラクターモデルの関節部分の微妙な動きを表現する嵌合調整もよりシビアになってきている。模型メーカーそれぞれでオーダーのポイントも異なるうえ、客観性を持たせにくい“ニュアンスの世界”にもなるので、そうした顧客の要望を的確に読み取り、金型に形状として落とし込んでいく技術も要求される。こうしたことを背景に、近年では同社が製品設計にも携わるようになっている。

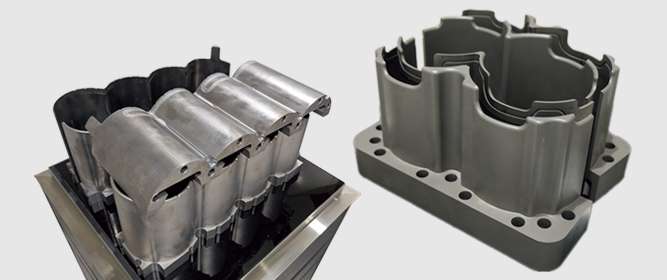

一方で、新規事業の開拓を進めるべく2019年から自社製造のBtoC製品の開発・製造にも取り組んでいる。その第1弾としてリリースしたのが、釣りに用いるルアーの形を模した「ルアープラモ」だ。自社製品の開発にチャレンジしたいと考えていた鈴木社長が雑談の中で社員に話を持ちかけたところ、釣り好きの数名の社員から「ルアーの模型をつくりましょう」と提案を受けた。「よくよく聞くと、実は現場でも自社製品開発への思いを温めていたらしく、すでにルアーの製造データがつくられていてとても驚きました」(同)。話はとんとん拍子に進み、社内の試作用射出成形機を用いて製品を完成させた。

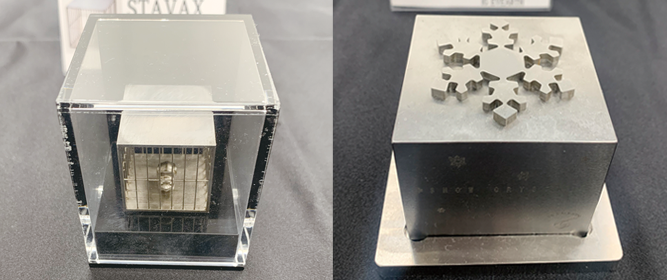

自社製品の「ルアープラモ」と同社が手掛けた金型で成形したプラモデル

自社製品の「ルアープラモ」と同社が手掛けた金型で成形したプラモデル

その後に開催されたアートやホビー関連の大型展示会へルアープラモを出展したところ、プラスチック模型に関する情報発信を行うお笑い芸人らの目にとまり、彼らのYoutubeチャンネル「吉本プラモデル部」で公開された同社の動画が注目を集めた。「ルアープラモの開発は当社の認知度アップにつながり、それまでお付き合いのなかったルアーメーカーから声がかかるなど引き合いも増えました」(同)。現在は第2弾となる自社製品の開発も進めているという。

「ルアープラモ」開発を機に新規の引き合いも増加。第2弾となる自社製品の開発も進める

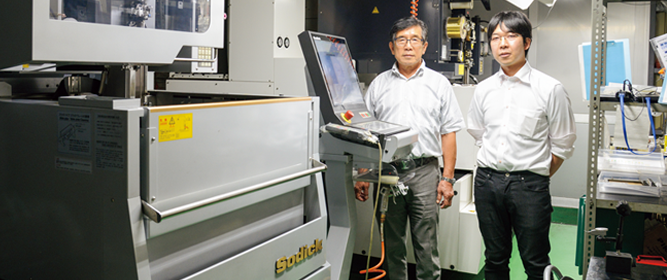

だが、その頃メインで使用していた他社製の形彫り放電加工機では求めている面粗さが出ず、加工にも時間がかかっていた。主軸部分のケーブルが定期的に断線してエラーが発生する問題にも悩まされており、生産効率の向上という点で解決すべき課題の1つとなっていた。「いくつかの放電加工機を見る中で、AQ55Lは電極ジャンプの往復の動きが他社のものと比べてかなり速いことが印象に残りました。また、ジャンプの速度は速いのに狙った面粗さはしっかりと出る。これなら当時抱えていた問題を解消できると考えました」(同)。

また、製品を現場に導入した後に気づいたソディックの良さもあった。「アフターサービスがとてもていねいだと感じました」(同)。AQ55Lの導入当時、鈴木社長は他業界から転身してきたばかりで、金型はもちろん放電加工についてはなおさら知識が不足していた。「まして私は文系。初歩的なところでうまく操作ができずに困ったこともあったのですが、そんなビギナーの悩みにも電話をするとすぐに来てくれて話を聞いて対応してくれました」(同)。従来は相談事があっても電話だけで対応されるケースも多く、慣れない身に寄り添ってくれる姿勢に信頼感を増していったという。

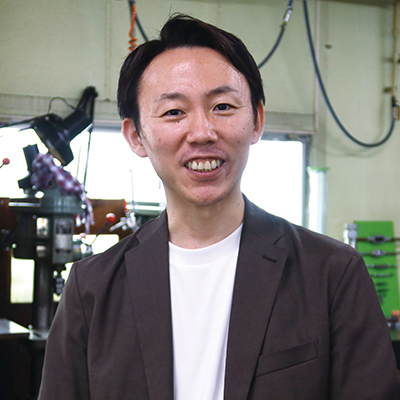

そうした信頼感が強い後押しとなって、新たなMCが必要となった際にもソディックを選択。2009年に「MC430L」、2014年には「HS430L」をそれぞれ1台ずつ現場に導入した。いずれも当時の最新機種で、リニアモータ駆動を採用し高速・高精度の位置決めが可能。振動を抑制する高剛性構造を備えるほか、最大40,000min-1の高回転性能を発揮し小径エンドミルで浅切り込みによる精密微細加工を実現できるのが特徴だ。

生産設備を選ぶ際の重要な判断基準として「新しいものやことができるかどうか」を挙げる鈴木社長。そもそも新たなMC導入の検討を始めたのも、取引先とのやり取りの中で新たなことができそうなMCの有用性を感じたことがきっかけだった。「それまでは放電加工がメインでしたが、MCについて知る中で当社の現場の加工はすべて直彫りで行えるのではないかと思ったのです」(同)。現場には他社のMCも入っているが故障率や精度の点で他社製の採用は見送った。MC430Lは実際に加工を行う様子を見て、直彫りで精度良く仕上げられそうだと感じられたという。「当時はほかにリニアモータ駆動式のMCは見当たらず、機能の点では一線を画していました。アフターサービスの良さも相まって導入を決定しました」(同)。

MC430Lの導入後、MCによる直彫り加工で従来通りの精度の金型が製作できることを確信。当初は放電加工からMC直彫りへの加工方法の変更に懐疑的だった模型メーカーからも金型の仕上がりに遜色はないと評価された。放電加工に比べて加工時間を大幅に短縮できるほか、電極の材料費や加工コストも削減できることから、「金型加工はMCに統一する」という考えのもと、HS430Lの導入も決めた。当時はプラスチック模型の金型製作でMCによる直彫りを採用した金型メーカーはほとんどいなかったという。「他メーカーの中にも当社に追随して挑戦したところがあったけれどうまくいかなかった。当社でうまくいったのは加工のノウハウがあったことと研究熱心な現場の力があったと思います」(同)。金型加工をMCに統一したことで、生産できる型数も増加させることができた。

だが、最近では模型メーカーからの精度要求にも変化が見え始め、それに伴って放電加工への回帰が始まっている。MCの直彫り加工ではどうしてもコーナーRが発生するが、「角が出ていない」と指摘を受けることが増えてきた。「限界はありますが、その要求にしっかり対応するためにも放電加工を行う場面が再び増えています」(同)。以前と比べて電極の材料である銅も価格がはね上がっておりコストが上がる問題などもあるが、持ち前の現場力で何とか乗り切ろうと奮闘している最中だ。

ソディック製マシニングセンタ「MC430L」と「HS430L」

ソディック製マシニングセンタ「MC430L」と「HS430L」

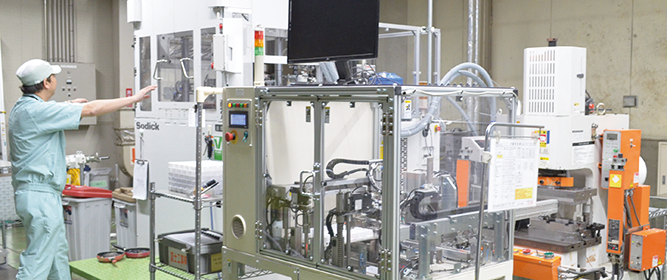

ルアープラモの開発を契機として新規の受注は増加したというが、中国の情勢の変化や円安の影響などから中国で行われていた金型製作が国内へ戻ってきている状況もあり、さらなる受注増が見込まれている。鈴木社長は「今後はそこにしっかり対応していくことが課題」と意気込みを示す。「今は本社工場のみで生産を行っていますが、これからは新たな生産拠点が必要になってくるかもしれないと感じています」(同)。

それに関連して、設備投資も前向きに検討している。直近では、鈴木社長が同社へ入社する以前から20年近く現場で稼働してきたワイヤ放電加工機を刷新したい考えだ。候補として挙がっているのはやはりソディックのワイヤ放電加工機。具体的には、ワイヤを回転させながら送ることでワークの上から下までを未消耗のワイヤで加工できるワイヤ回転機構を搭載した「ALシリーズ i Groove + Edition」を検討している。「精度の高さについては強く信頼しています。加えてアフターサービスの良さが今後も続くことを期待したいです」(鈴木社長)。

創業50年を間近に控え、当初から一貫して手がけてきたプラスチック模型向け金型の製作技術を優れた機械設備と現場の力でさらに伸ばしていくとともに、確かな技術と新鮮なアイデアで開発した自社製品を展開しながら、新世代の金型メーカーのあり方を同社は体現していく。

培った技術を土台にし新しい分野へ挑戦を続ける

培った技術を土台にし新しい分野へ挑戦を続ける

東京都江戸川区の本社。創業から40年以上、ホビー向けの金型を手掛ける

東京都江戸川区の本社。創業から40年以上、ホビー向けの金型を手掛ける