菅原精機株式会社は粉体成形用の超硬金型とロータリープレス機の製作を手がける。扱う製品はセンサやスマートフォンなどに使われる電子部品向けが多く、1mm以下の微細な部品を安定量産できる金型を得意とする。近年は生産キャパシティの増強にも注力。手作業または汎用機からNC機への切替えを進めることで、効率アップと品質の安定化を実現した。

同社は2000年を境にソディック製のワイヤ放電加工機や形彫リ放電加工機、マシニングセンタ(MC)を積極的に導入しており、高精度かつ効率的な金型製作に役立てている。今後もさらなるNC化や自動化を推進し“匠の技”に頼らない金型づくリを追求する方針だ。

同社の創業は1949年。京都の映画館で使われていた映写機の修理・製作から事業をスタートし、その技術を活かして粉体成形用プレス機の製作を手がけるようになった。1950年代から60年代はテレビの普及が進み、ブラウン管に組み込まれる電子部品の需要が拡大した時期。この電子部品の黎明期、セラミックスの粉体を圧縮成形してつくられる電子部品は、錠剤を成形するための回転式成形機(=打錠機)を改造したプレス機で成形されていた。同社も顧客の求めに応じて打錠機の改造から始め、自社製品であるロータリープレス機と金型の製作へと展開していった。

打錠機用の金型は、ダイに相当する部分を「臼(うす)」、パンチに相当する部分を「杵(きね)」と呼ぶ。臼に粉体材料を充填し、2本の杵で上下から圧縮することで錠剤を成形する。打錠機の金型では、この杵がホルダと一体になっており、粉体を圧縮する杵の先端部を複雑な形状に加工するのが困難だった。そこで同社はホルダと杵先を分割した金型を考案。杵先のみ別に加工して、ホルダにろう付けする方式を採用したことで、電子部品に必要とされる複雑な形状の金型を容易に製作できるようにした。摩耗した杵先だけを交換できるため、コスト面でも優位性がある。当時としては画期的なこのアイデアにより、電子部品メーカーからの受注を獲得した。

「当社はプレス機と金型の両方を手がけているため、金型のつくりやすさを考慮してプレス機を設計できるのが強みです。しかも、当初からセラミックス成形に特化していたので、超硬合金製の金型を製作する技術も早くから構築していました。今から30年前には、手がける金型の90%以上が超硬製になっていたのです」(菅原尚也社長)。

インタビュー【ソディックユーザレポート】 京都府 京都市

菅原精機株式会社様

工程ごとの品質保証やNC化の推進で

粉体成形用金型の安定供給を実現

ソディック製MCと放電加工機を駆使

多数個取りの金型が主力

現在、同社の扱う金型の6~7割をフェライトやアルミナを素材とする電子部品向けが占め、スローアウェイチップや砥石向けの金型が続く。自前のロータリープレス機に搭載する金型以外に、単発の粉体成形用プレス機で使用する金型も数多く手がける。顧客が設計した金型図面をもとに各種機械加工を行い、組付け・仕上げ、検査を経て出荷。ダイとパンチがセットになった金型ー式を月に200~300型ほど製作している。

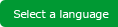

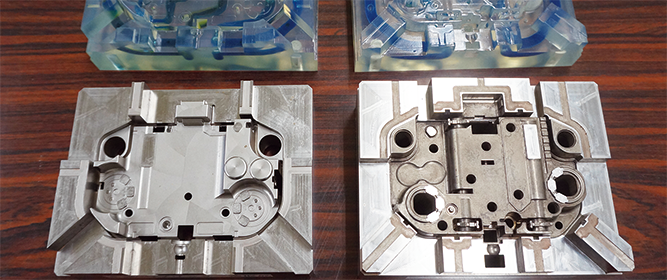

中でも多数個取りが可能な「極小多連金型」は、1990年代から顧客と共同で開発を続けてきた代表製品。2個取りからスタートし、23個取りや49個取りの製作実績がある。極小多連金型はロータリープレス機や単発プレス機に搭載することで大幅な生産性の拡大が可能になる。こうした革新的な技術開発が同社の強みと言える。

49個取り金型

49個取り金型

超硬金型を高精度に加工する技術にも長けている。切削加工や研削加工、放電加工、MC加工など各工程での検査を徹底。精度を保証しながら次工程に回すことで、公差0/+5µmという厳しい要求に対応する。

長寿命な金型づくりも重視する。菅原社長は、「成形する粉体や部品形状に合わせた最適な超硬合金を選定するほか、ダイとパンチが接触しないようにクリアランスを均ーにすることにも気を使います」と話す。クリアランスの調整は、金型を組み付けて仕上げる段階で行うが、ベテランの職人でなくても調整できるように機械加工の段階で完成度を高めておくのが同社流だ。機械加工の各工程の担当者が「こうした方が加工しやすい」、「この方が位置決めしやすい」など緊密にコミュニケーションをとることで、クリアランスが均ーな繰返し精度の高い金型を製作できる。

現場の緊密なコミュニケーションが高精度の秘訣

現場の緊密なコミュニケーションが高精度の秘訣

ピンチから生まれた信頼

金型の付加価値を高める一方、金型づくりの効率化とキャパシティの増強にも力を入れている。カギを握るのが人による手作業の削減とムダの排除であり、NC化や自動化を推し進めてきた。その過程で評価されてきたのがソディック製の工作機械だ。現在、放電加工機とMC合わせて約30台が稼働している。

もっとも、長年のソディックユーザーである同社がソディックの工作機械を高く評価するようになったのは2000年以降のこと。きっかけは、ワイヤ放電加工機「AP200」の導入だった。

当時、同社ではφ0.05mmのワイヤ電極の自動結線を実現しようと取り組んでいた。自動結線は、極小多連金型のように複数の穴のある金型を無人加工する際に欠かせない機能だが、φ0.05mmの極細ワイヤ電極で行うには機体の精度だけでなく、下穴の管理やジェット水圧の調整などオペレーターのノウハウが必要になる。一方、既存の水仕様機では夜間の自動結線がうまくいかず、毎朝のように機械が止まっていた。「担当のオペレーターが『出社したくない』と思うほどだった」と菅原社長は振り返る。

極細ワイヤ電極での自動結線が難航する中、ソディックからの提案で油仕様のAP200を導入する。同機でφ0.05mmの自動結線に挑戦したところ、試行錯誤を経て成功。水仕様機に比べて加工時間が長いことが懸念点だったが、同社が扱う小径金型であれば加工時間に差が出ないこともわかった。しかも、加工条件を細かく設定することで面粗さも改善できた。

「自動結線に優れた油仕様AP200の導入で、面粗さの改善という“副産物”が得られました。当社の金型がお客さまに一番評価されている『仕上がり面の出来映え』という点でも大きな進歩につながったのです」(菅原社長)。

この油仕様AP200の導入に至るまでのソディックの対応の早さやていねいなアフターフォローにより、同社とソディックとの信頼関係が強まることになった。「当社にとって加工機が止まる事態が何より困ります。ソディックさんには即日、遅くとも翌日には訪問して対応してもらえましたし、故障した原因も詳しく説明してもらえたので本当に助かりました」(菅原社長)。それまでワイヤ放電加工機は他社製が多かったが、ソディック製が主力になっていった。

手磨きを大幅に削減

2000年以降もソディック製品の導入は続いた。2004年に発売された超精密形彫り放電加工機「AP1L」は、高速・高品位仕上げのためのSVC回路を標準搭載しており、仕上げ領域の加工スピードアップと面粗さの良さを両立できる。同社はこのAP1Lを複数台導入。従来機では磨き代を厚く残して、時間をかけて手磨きで仕上げていたのに対し、AP1Lは面粗さが改善したことで、手磨きの時間を大幅に減らすことができた。

「磨き代を厚く残して手で仕上げる方法は時間がかかるし再現性も悪く、取り残しも発生します。AP1Lを導入することで生産性が一気に上がりました」(菅原社長)。

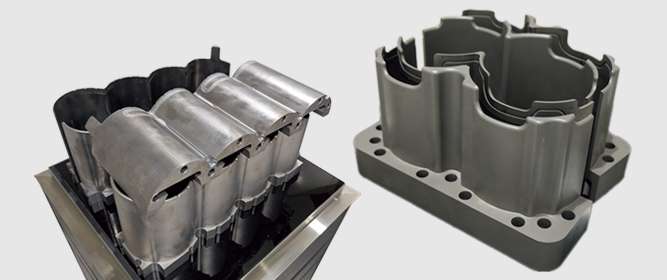

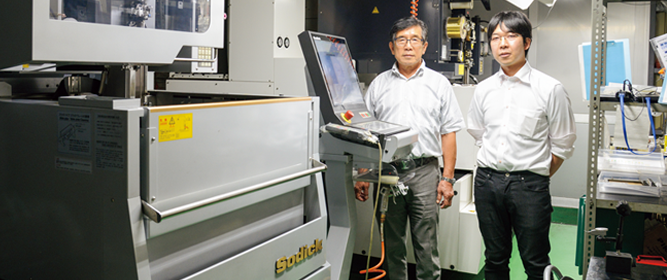

超精密形彫り放電加工機「AP1L」

超精密形彫り放電加工機「AP1L」

2017年には、超硬金型の段付き加工を汎用機での加工や手磨きからNC機に置き換えるべく、全軸リニアモータ駆動の微細精密加工MC「UH430L」を導入した。UH430Lは振動・芯振れを抑えるソディック独自のスピンドルによりバランスの良い回転・トルク特性と高剛性を両立させたほか、各軸制御サイクルの高速化や分解能1nmの制御特性で微細精密領域での高品位な仕上げ加工を実現している。

同社はUH430Lとダイヤモンドコーティングされた小径工具を組み合わせて、超硬金型の段付き形状をRa 0.001~0.009mmで加工している。従来は形彫り放電加工や汎用のプロファイル研削盤で加工した後に手磨きで鏡面に仕上げる必要があり、人が携わる時間が非常に長かった。この機械加工の部分をUH430Lに置き換えたことで、鏡面に近い面粗さまで仕上げることに成功。人件費の大幅な削減を達成した。

MCの導入コストと削減できた人件費を比べると大きな差はないが、「オペレーターがほかの作業をできるようになったのが大きい」と菅原社長は手応えを語る。ソディックだけでなく工具メーカー、CAD/CAMメーカーの協力も得て、最終的には磨きレスを目指す考えだ。

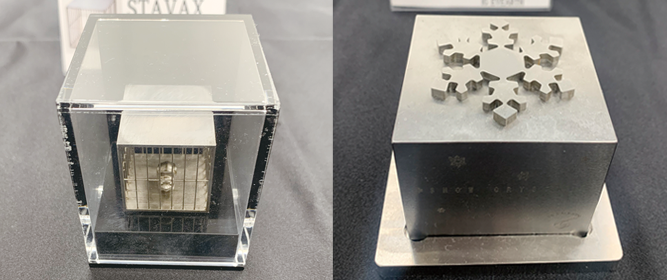

全軸リニアモータ駆動の微細精密加工向けMC「UH430L」

全軸リニアモータ駆動の微細精密加工向けMC「UH430L」

加工現場の効率アップに注力

手磨きの削減、汎用機からNC機への転換を進める同社は、今後も加工現場の効率アップを第一の目標に掲げる。

「扱う製品が多品種少量で小物ということもあり、当社では汎用機での加工が定着しています。ただ、昨今の『働き方改革』や次世代人材の育成、技能継承を考えると、現状のままでいいのか悩ましいところ。汎用機からNC機への転換や自動化を進めていくべきだと考えています」(菅原社長)。直近では、研削と切削を1台にまとめた複合加工機の導入を視野に入れており、ワンチャッキング加工での段取り替えの削減と加工精度向上を狙っている。

NC化や自動化を進めていく中で、人材育成の方向性も見直しを迫られている。そもそも職人を目指す若者が減り、5年、10年かけて技能を習得する働き方に若者が魅力を感じなくなっている。

「金型づくりが職人的な仕事であることは確かですが、3年で転職するのが当たり前の時代に、若い人に職人の魅力を伝え、職人として育てる仕組みを構築するのは困難です」と菅原社長。同社でも現状はオペレーターの担当機種を限定しているが、属人化を防ぐための新たな教育制度の構築にも取り組んでいる。1機種に特化した専門家を育てるのではなく、会社全体の技術レベルを底上げする方針だ。

加工データの自動作成を検討

一方で、「お客さまには一定の品質の製品を収めなければなりません。どう実現するかを考えたとき、ある程度のNC化や自動化が必要になってきます」(菅原社長)。

手作業や汎用機での加工をNC機に懺き換えれば品質は安定する。ただし、NC機での加工では、CAD/CAMによるNCプログラムの作成という別の作業が発生する。NCプログラム作成の工数が増えれば、作業者の負担増は必至。同社では今のところ、NCプログラムの作成からワークのセッティング、加工、測定までを1人のオペレーターが担当しているが、菅原社長は、「本当にオペレーターがやらなければならない作業は何なのかを見極めたい」と考えている。

1つの案として検討しているのがNCプログラムの作成をオペレーターの作業から切り離すこと。そのために、3DA(3次元アノテーションデータ:寸法や記号などの注記が加えられた3次元モデル)を活用した自動プログラミングを模索している。同社では基本的に2次元図を使用しているため、2次元図の使用環境で3DAをどう利用していくかが課題だという。

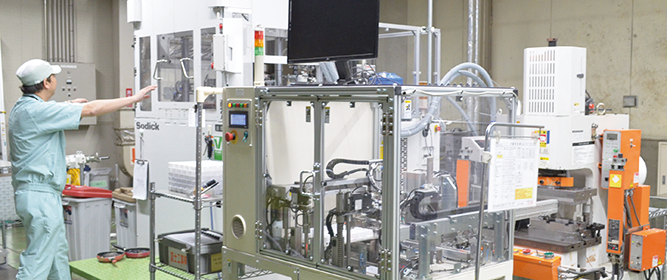

好調な受注を受けて建設した新棟には、ソディック製のワイヤ放電加工機が並ぶ

好調な受注を受けて建設した新棟には、ソディック製のワイヤ放電加工機が並ぶ

加工機同士の自動搬送に期待

効率的な金型づくりにソディック製品を有効活用している同社。ユーザーとして期待しているのは、さらなる自動化に役立つ機能だ。「細穴放電加工機とワイヤ放電加工機との間でのワーク搬送や、MCと形彫り放電加工機との間での電極搬送などに興味があります」と菅原社長。AWC(自動ワーク交換装置)やATC(自動電極交換装置)」の機能とは別に、加工機間での搬送を自動化するソリューションを要望している。

超硬金型の好調な受注が続く同社はNC化や自動化に加え、DX(デジタル変革)も実施することでさらなる生産能力アップに取り組む。30年以上培ってきた超硬加工のノウハウをデジタルデータに置き換えることで、職人の“匠の技”に頼らない金型づくりを追求していく。

菅原 尚也 社長

- 住所

- 〒607-8164

京都府京都市山科区椥辻西潰町14番地

TEL:075-581-7121(代) - 代表者

- 代表取締役社長 菅原 尚也

- 設立

- 1966年

- 営業品目

- 超硬金型製作(粉末成形用精密金型)

粉末成形用ロータリープレス機製作 - URL

- http://www.k-sugawara.co.jp