樹脂部品の金型から成形、組み立てまでを手掛けるムトー精工は金属3Dプリンタによる金型づくりを進めている。成形サイクルを調整し、コストダウンや成形機の設備削減などを狙う。

さらに、他の技術と組み合わせ、付加価値の向上にもつなげる考えだ。

「金属3Dプリンタはモノづくりに革命をもたらす」(熊沢 健次 専務)と話す、同社の取り組みを取材した。

金属3Dプリンタの金型で革命を

コスト減や新価値を創造

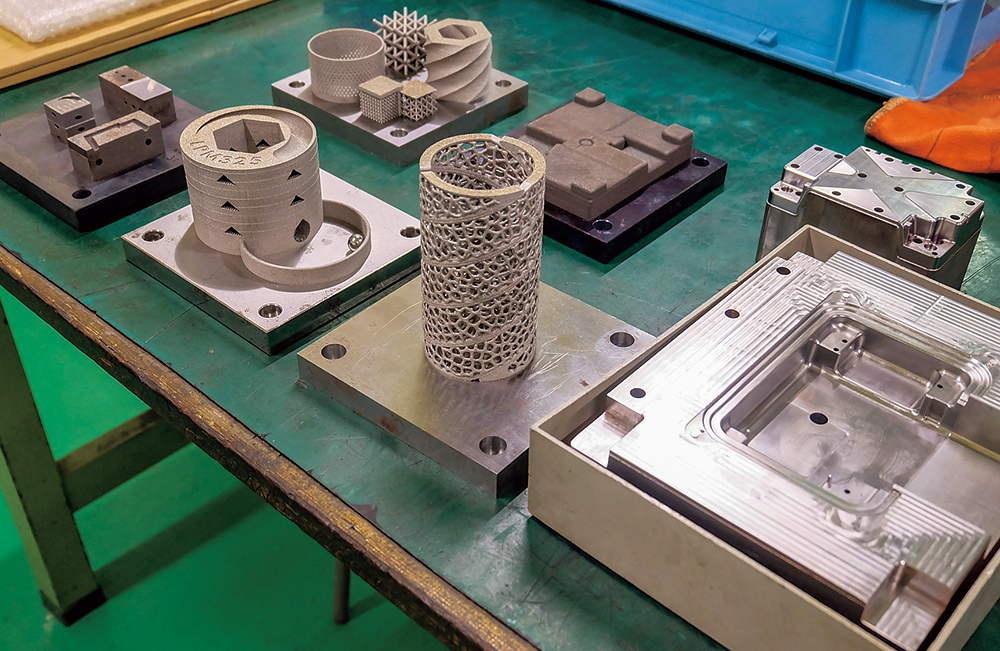

ECUケースの金型を含む様々な造形例

樹脂部品の金型から成形、組み立てまでを手掛けるムトー精工は金属3Dプリンタによる金型づくりを進めている。成形サイクルを調整し、コストダウンや成形機の設備削減などを狙う。

さらに、他の技術と組み合わせ、付加価値の向上にもつなげる考えだ。

「金属3Dプリンタはモノづくりに革命をもたらす」(熊沢 健次 専務)と話す、同社の取り組みを取材した。

ECUケースを始め、自動車や家電関連の樹脂部品の金型から成形、塗装、組み立てまで一貫して手掛けるムトー精工。

ベトナム、中国、タイにも工場を持ち、グループ全体で月間150型の金型生産能力と、成形機で520台超を保有する。

様々な樹脂部品を、金型から成形、塗装、組み立てまで一貫して手掛ける

様々な樹脂部品を、金型から成形、塗装、組み立てまで一貫して手掛ける

それほどの供給能力を持つ同社でも課題なのが、さらなるコスト競争力の向上だ。「自動車の電動化で、エンジン回りなど他部品を手掛けるメーカーが樹脂に参入するなど競争が激化している」(熊沢専務)ことも背景にある。

コスト競争力を高めるために、白羽の矢を立てたのが金属3Dプリンタによる金型づくり。成形コストを下げるには「省人化と金型の冷却効果を高めるかしかない」。そのために、自由に水管を造形し、高い冷却効果が得られる金属3Dプリンタによる金型づくりが不可欠と判断。2年前にソディックの「LPM325」を導入した。

コスト競争力を高めるため導入したソディックの金属3Dプリンタ「LPM325」

コスト競争力を高めるため導入したソディックの金属3Dプリンタ「LPM325」

目標は「最低20%のコスト削減」。

冷却時間を縮めることでそれに近い数字を可能にする。現在はECUケースの金型など8型を造形し、様々な造形条件やノウハウを蓄積している最中だ。

例えば、同社が求める形状や精度を確保するための、1層の積層高さの設定。

また、最適な冷却効果を得る穴径、表面までの距離などの割り出しを進めている。

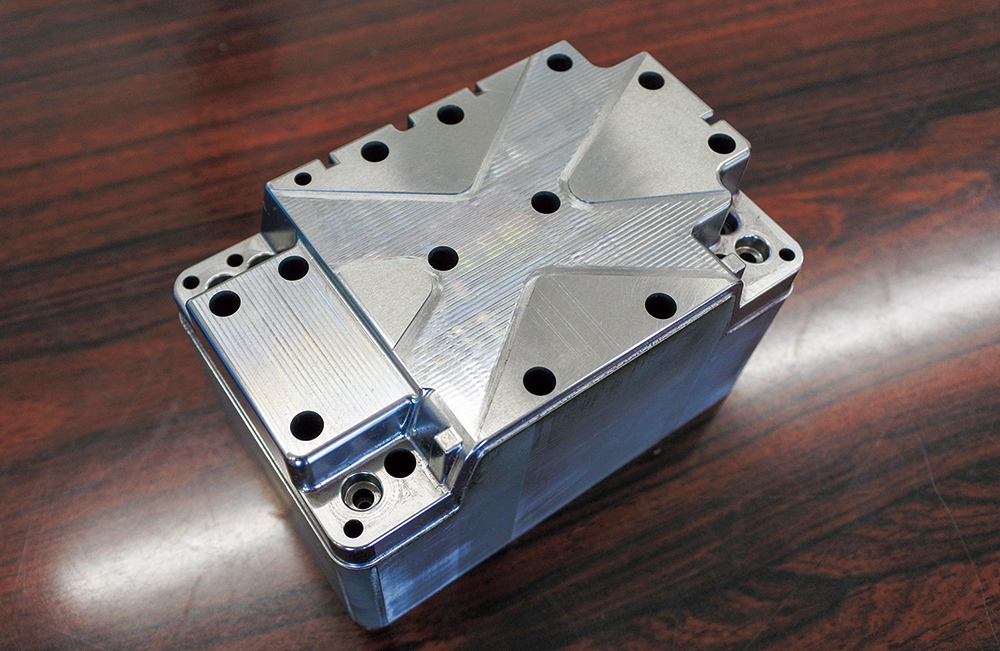

金属3Dプリンタによる、冷却配管を内包した金型(ECUケース)

金属3Dプリンタによる、冷却配管を内包した金型(ECUケース)

もちろん課題もある。その一つがコスト。材料はソディックが提供するSUS420J2の「SUPERSTAR 21」を使うが、「従来の工法に比べ、3倍ほど高い」(熊沢専務)という。そこで、ある入れ子では、14日かかる加工時間を9日に短縮するなどして工夫を凝らしている。

こうした取り組みで、精度やコストの目標達成は見えているという。後は「量産でのショット数を検証し、活用方法を広げたい」と話す。

熊沢専務が金属3Dプリンタを「革命的」と話すのは成形サイクル向上だけでない。設備負担を軽くできることもその一つだ。「単純にサイクルが2割上がれば、同じ生産量を維持しても成形機が2割少なくて済む」。

様々な技術と掛け合わせて新たな価値を創出できることも大きいという。例えば「ヒート&クール技術と組み合わせ、ウエルドをなくし、面精度を上げれば、塗装レスにもつながる」。また、ホットランナ(HR)化も進めたいという。HRの高熱部を的確に冷却して、HRの採用が増えれば「樹脂レスにもつながる」。こうした取り組みによって「カーボンニュートラルへの貢献という新たな価値を提供できる」。

コストダウンや新たな価値提供につながる金属3Dプリンタ。熊沢専務は「今後は各国の拠点での採用を検討したい」とし、金属3Dプリンタによるモノづくり革命を加速させる考えだ。

同社の工場に並ぶソディック製放電加工機群

同社の工場に並ぶソディック製放電加工機群

熊沢 健次 専務

熊沢 健次 専務