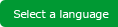

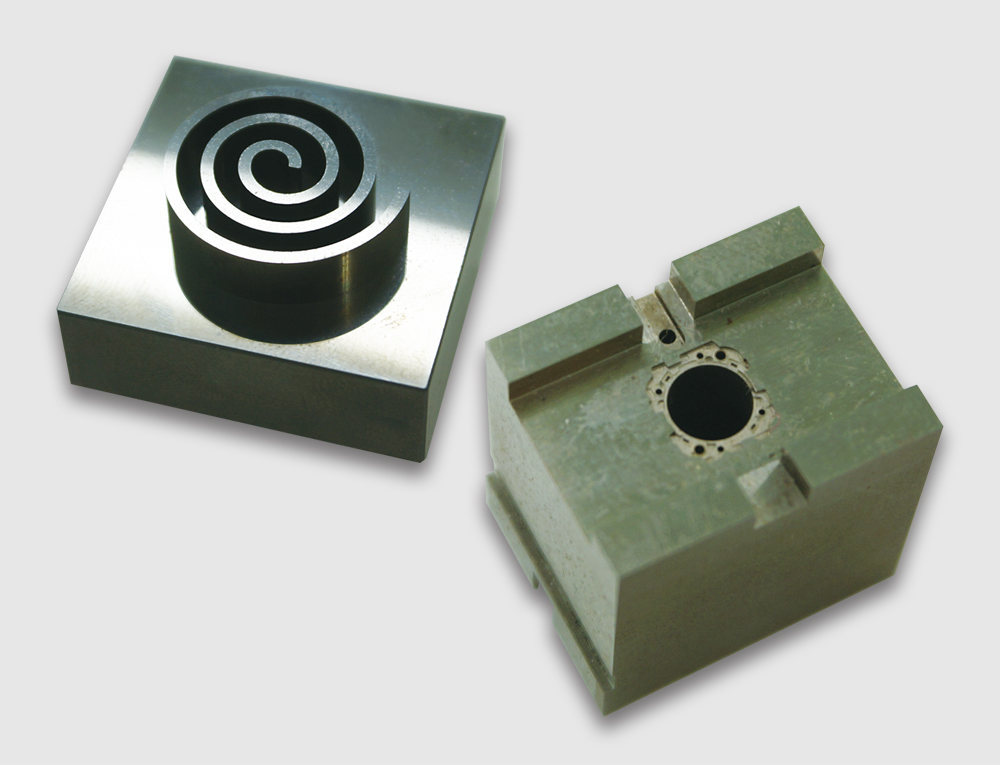

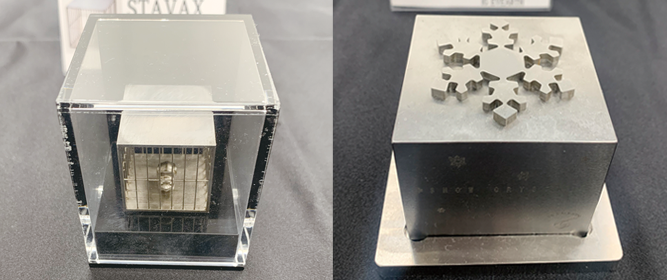

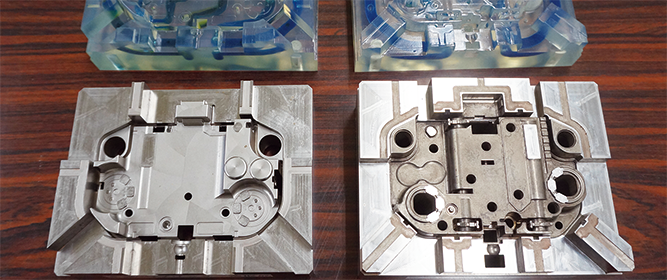

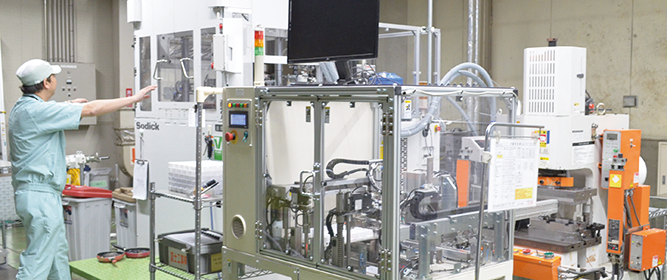

新潟プレシジョンは、精密部品加工と製造現場で使われる自動機の製作を主に手がける。部品加工ではμm単位の微細加工に強みをもち、セラミックスや超硬合金など幅広い材種に対応。自動機製作では顧客の細かな要望に応じた機械設計から部品加工、組立て、検査までを一貫で行う体制を整えている。近年は精巧な日本刀のレプリカを製作するなどBtoC向けをはじめとする新分野の開拓にも余念がない。

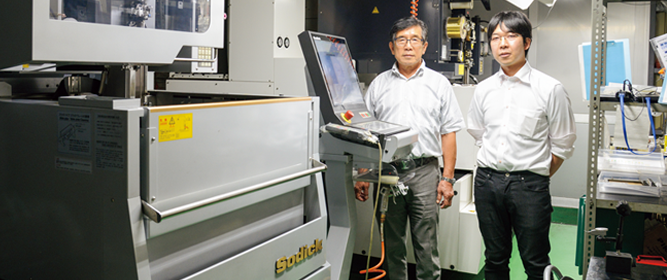

こうした同社の挑戦を下支えするのが“攻め”の設備投資だ。高精度な機械を導入することにこだわり、マシニングセンタ(MC)や各種放電加工機など充実した設備を保有。さらに、自社の主要業務にとってはオーバースペックとも言えるソディック製のリニアモータ駆動MCをあえて導入したことが、日本刀のレプリカやそこから派生した医療用メスの開発案件につながった。今後は機械を扱うスタッフの教育にも力を入れ、他社に真似のできない難加工を手がけることで差別化を図る方針だ。

十日町市にある本社工場とメカトロニクスセンター。魚沼市には魚沼工場とテクニカルセンターを構える。

十日町市にある本社工場とメカトロニクスセンター。魚沼市には魚沼工場とテクニカルセンターを構える。