新工場でDXと自動化を推進

長年の高精度・微細加工技術で

医療分野への進出も果たす

ソディック製の各種放電加工機に全幅の信頼

創業から65年間にわたって自動車部品関連の各種金型製作を手がけてきたアイジーエヴァース(愛知県刈谷市)。

近年ではドライブトレーン関連の試作開発部品製作に加え、医療分野など異業種への進出も果たした。2023年に稼働した新工場を中心にDXや自動化の取組みも強力に推し進めており、「次世代の金型メーカー」を体現した企業と言える。

その同社が放電加工で大きな信頼を寄せているのがソディック製の放電加工機。計11台設置されている各種放電加工機はすべてソディック製。これらは同社の自動化推進にも大きく寄与している。

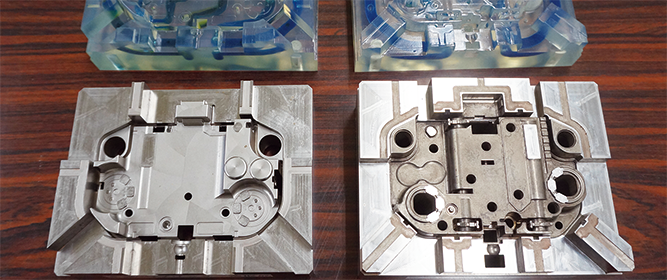

同社は1960年、現在4代目の社長を務める稲垣徹也社長の伯父が、稲垣鉄工所として創業。創業当時から大手自動車部品メーカー向けの冷間鍛造金型を中心に、ダイカストやプレス、射出成形向け金型を製作してきた金型メーカーだ。

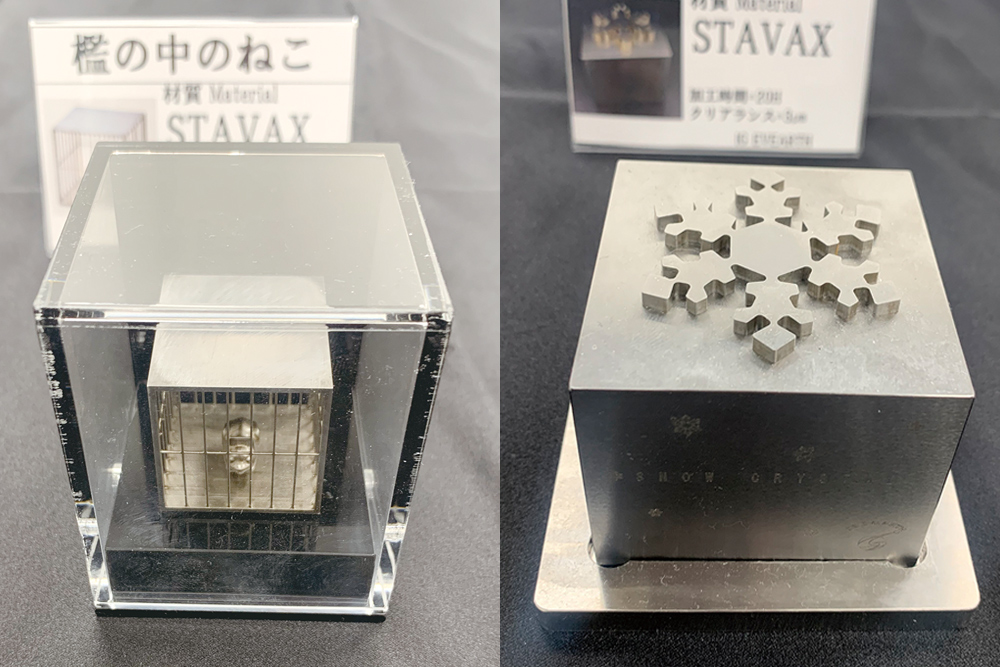

また、2008年に同時5軸マシニングセンタ(MC)を導入したことや顧客からの要請を受けたことをきっかけに、2010年からはベベルギアや等速ジョイントなどドライブトレーン関連の試作開発部品も製作している。2018年には自動車業界で進み始めた電動化の流れを受けて、電動車駆動モジュール用の銅コイル成形型の受注も開始した。近年では燃料電池車向けのセパレータ金型も手がける。

一方で、長年培った金型などの高精度・微細加工技術を活かして自動車以外の分野への進出も行っている。特に注力しているのは医療分野だ。同社は難削材であるSUS630や64チタン、インコネル、ハステロイなどを高精度に加工する技術を持ち、医療業界へのPRを続けてきた。その結果、現在では手術用メスやマイクロニードルの金型製作なども手がけるようになった。また、同様に難削材の加工技術が活かせる航空宇宙分野にも事業展開を進めている。

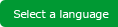

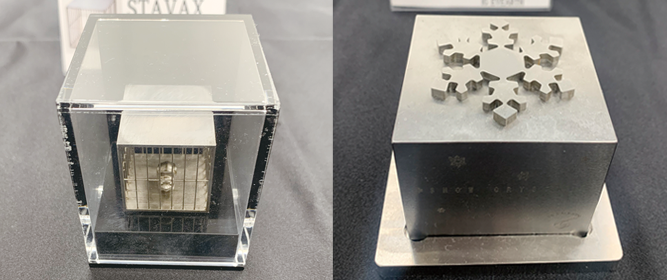

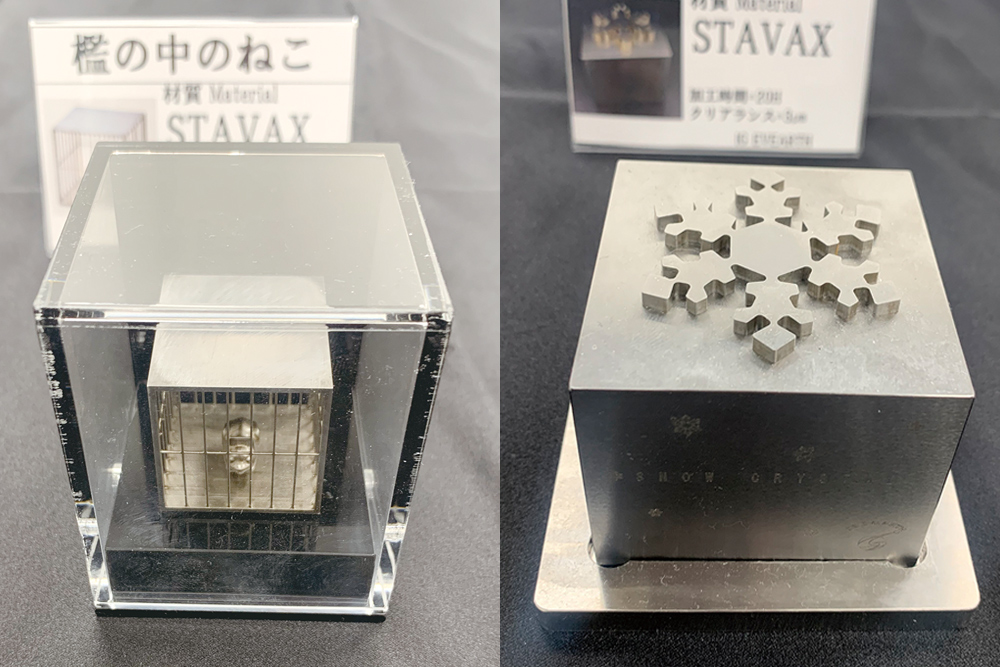

こうした異業種への参入を強く後押ししたのが、社内の少数精鋭の社員で結成された「R&Dチーム」。R&Dチームは、遊び心を胸に創造力と加工技術を育んでいくことをテーマに、見る人を驚かせたり楽しませたりする加工品を数多く製作してきた。同時5軸MCで製作したドバイの超高層ビル「ブルジュ・ハリファ」のスケールモデルや、形彫り放電加工機で製作した「檻の中のねこ」などの個性的な加工品を、メカトロテックジャパン(MECT)や日本国際工作機械見本市(JIMTOF)などに代表されるさまざまな展示会に出品。同社の技術力の高さを証明するPR製品として会場を訪れた多くの来場者の注目を集め、前述した医療分野などへの進出にもつながったという。

「R&Dチーム」がソディック製放電加工機で製作した「檻の中のねこ(左)」と「雪の結晶(右)」。

「R&Dチーム」がソディック製放電加工機で製作した「檻の中のねこ(左)」と「雪の結晶(右)」。

個性的な加工品を展示会に出品。

同社は生産拠点として、刈谷市内に本社工場・本郷工場・大津崎工場の3拠点を構える。中でも本社工場は2023年5月、10億円以上の投資を行って建設した新工場だ。新工場は稲垣社長が抱く同社の未来を見据えたさまざまな思いが具現化した工場となっている。

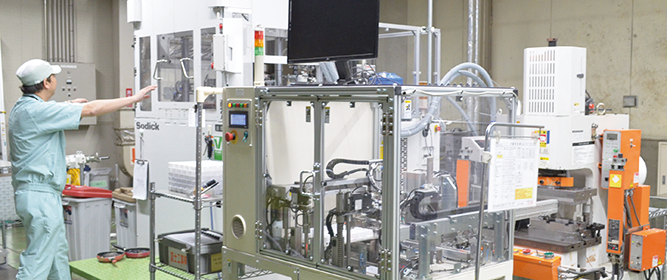

本社工場ではスマートファクトリーの実現に向けて、高精度金型や高難度試作部品を高効率で製作するためのDXと自動化を強力に推し進めている。工場の1階にある恒温工場には、世界的にも珍しいパレットハンドリングシステム付き同時5軸MCが3台並ぶ。この生産ラインでは金型や試作部品などワークの種類の区別なく、それぞれを高精度で加工が可能。従来の3軸MCでは1つのワークに4~5工程かかるものが1工程で加工を完了できるという。「このラインは平日の夜間と土日に無人で稼働しています。高いレベルの自動化で工程集約を行うことで、多品種少量という概念をさらに極めた“多品種単品”の生産を実現できています」(稲垣社長)。

また、すべての加工工程は自社開発した生産管理システム「IG-BASEⅡ」で見える化している。これまで同社で収集した8万点に及ぶ加工品のデータベースをもとに加工の進捗管理や工具管理を行うとともに、検査図面のトレーサビリティ機能や不具合の再発防止機能なども備える。機械の負荷状況や稼働状況などはリアルタイムで各工場の各工程に設置した大型ディスプレイで確認でき、こうした仕組みが月3,500~4,000点のスムーズな加工を支えている。

新工場建設の目的は、地震や津波などによる他の2工場の機能停止を想定したBCP対策の面もあったとするが、実際は「人材の獲得と定着」に向けた企業ブランディングの側面が強いという。「特に意識したのは女性社員が活躍できる現場にしたいということです」(同)。そうした考えはホテルをイメージしたトイレや食堂、湖上を表現したという加工現場の床のアクアブルーなどに表れている。2020年に社名を稲垣鉄工からアイジーエヴァースへ変更したのも若手人材の獲得に向けた企業イメージ刷新の一環だ。実際、同社の現場には若手社員や女性社員の姿が多い。「近年は新卒採用も順調で、今春にも新卒の女性が入社します」と稲垣社長が話すとおり、人材獲得に向けて実施してきた企業ブランディングの手ごたえを感じているという。

そんな同社が放電加工において全幅の信頼を置いて採用しているのが、ソディックの放電加工機だ。

現在、同社ではワイヤ放電加工機が「AL400P “i Groove + Edition”」を筆頭に8台、形彫り放電加工機は「AG60L」など2台、細穴放電加工機は「K3HS」1台、の計11台を備える。同社とソディック製放電加工機との出合いは今から約30年前のこと。そのときに導入したのは、形彫り放電加工機「A50R」だった。製造本部の取締役吉野正人副本部長は「当時は他社製も扱っていましたが、加工精度に満足でき、少し価格も安かったことが最初にソディックを採用したきっかけです」と当時を振り返る。

A50Rの導入以後、同社が採用する放電加工機はすべてソディックで一貫している。というのも、やはり同社が目指す高精度金型の加工現場において、さまざまな機能性の高さを実感してきたからだ。

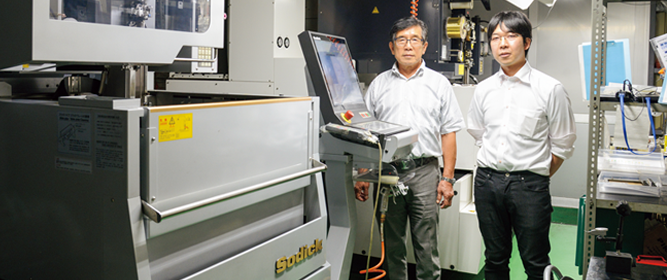

例えば、本社工場に3台並ぶAL400Pについて大津崎工場の伊豆友也工場長は「温度管理システムを非常に重宝しています」と話す。ソディック独自の熱変位補正機能「TH COM」では、機械各部に設置したセンサによって温度を検知し、そのデータをもとに熱変位を補正して加工精度を保つ。「これがかなり効いていると感じていて、朝から夜の間で工場内で万が一温度変化があったとしてもほとんど加工誤差がありません」と伊豆工場長はその機能を絶賛する。

また、加工時に何らかの理由でワイヤ電極線が断線した場合に自動で結線を行う高速自動結線装置「FJ-AWT」も「自動化には絶対必要」と伊豆工場長は強調する。「夜間の稼働で万が一断線しても、感覚的にはほぼ100%の確率で結線してくれます。以前は断線が起こったら加工速度などの加工条件を落とすといった判断を行っていましたが、今はこの機能のおかげでギリギリの加工条件が狙えます。自動結線機能に対する信頼性は非常に高いし、使っていても安心感があります」。

また稲垣社長は、リニアモータ駆動の高速形彫り放電加工機「AG60L」について、「電極の消耗が少ない」と評価する。当然ながら、電極の消耗率が低ければ、電極を複数用意する必要がなくなるのでローコストで加工が行える。「ソディックの放電加工機は電極消耗率が低いというのは定評になっていますね」(稲垣社長)。

同社では金型の品質安定やコストダウンなどの観点から、放電加工から直彫りへの工程集約を進めている。それでも放電加工機は金型製作における要という考えは変わらない。「特に工具が届かない深リブや、アンダーカットなどの加工は切削加工では対応できません」(同)。また、以前から長く放電加工で製作してきたものについては、顧客が工法を変えることを望まないケースも多く、「放電加工でやってほしい」と指定が入るものも少なくないという。「金型がより複雑化している現状も考えると、放電加工の重要性が下がることはありません」(同)。

本社工場に3台並ぶAL400P。温度管理システムと高速自動結線装置の機能性の高さを実感。

本社工場に3台並ぶAL400P。温度管理システムと高速自動結線装置の機能性の高さを実感。

ワイヤ電極線などの消耗品についてもソディック製品への信頼は厚い。「現状では、放電加工機に使用している消耗品の7~8割がソディックの純正品です」(伊豆工場長)。消耗品選びで重視しているのはズバリ性能。他社製品で価格が低く抑えられているものがあっても、「性能が追いついてなければ使えない」(同)とする。

AL400Pで主に採用しているのは、ソディックのワイヤ電極線「はやぶさEXワイヤ」。同製品は従来品からさらに高精度・高速加工を追求して開発されたワイヤ電極線で、引張力・真直性も向上し前述の自動結線装置による結線率の向上にも寄与している。「品質の良さや機能の高さが、加工速度の速さや精度に直結していると感じています。また、ただ加工が速いというだけではなくて面粗さも他と比較して非常にきれいです」(同)。

また、放電加工に用いる消耗品は、場面に応じて純正品と他社製品での使い分けも行っている。例を挙げると、細穴放電加工機のK3HSで用いるパイプ電極は、他社製品では曲がりがあるものもかなり多いという。「その点、ソディック製のパイプ電極は真直性に優れていると感じています」(同)。例えば、ワイヤ放電加工のためのスタート穴加工のように比較的精度を必要としない穴加工では他社製品を用い、歯形形状がついた金型のガス抜き穴加工では「歯と歯の狭い間に電極が入っていくので、それなりの精度がないといけない」(同)ため、純正品のパイプ電極を使用する。消耗品の使い方にも精度の要不要に伴ってメリハリをつけることで、コストを抑えながら精度を担保することを意識している。

細穴放電加工機K3HSに用いるソディック製パイプ電極は真直性に優れていると評価。

細穴放電加工機K3HSに用いるソディック製パイプ電極は真直性に優れていると評価。

同社での機械選びのポイントとして、稲垣社長は「ターゲットとなるワークが本当に加工できるかどうか」という点を挙げる。「その機械自体の性能はもちろん重要ですが、われわれがつくりたいと考えるものがその機械で本当につくれるのかどうかというのは、性能とはまた別の問題。そこを見極めることが大事です」(稲垣社長)。そうした見極めを最も確実に行うために、「工作機械メーカーに図面などを提供して、実際にワークをつくってもらうということも行っています」と吉野取締役は話す。

また、同社が注力する自動化に寄与するという点も機械選びでは重要だとする。「ある程度の自動化に対応できる機械かどうかという点は重視しています。効率良く製造を続けていくためには、夜間や休日など人がいない状態でも加工できることが今後ますます重要になってくるからです」(吉野取締役)。伊豆工場長も同じ考えだ。「高精度であることや速く加工できることは機械を選ぶ際の当然の前提条件。そのうえで、例えばロボットと組み合わせて段取りなどの自動化に対応させるといったことを視野に入れて機械選びを考えています」。

今後、稲垣社長が取り組みたいと考えている課題は大きく2点ある。1つは大型5軸MCと多数個パレットとを組み合わせた超自動化。「本社工場内にはまだスペースが空いていて、ここに現状ある5軸MCよりもさらに大きい大型機械が入れば、他社では対応できないニーズに応えられます。そこで付加価値が高く利益を生み出す加工を高効率・省人化で行えればと思っています」(稲垣社長)。

もう1つは、従来から同社が備える微細加工技術の強化。現在2台の微細加工機を保有しているが、ここを拡張して医療分野だけでなくマイクロレンズに代表される電子部品などの微細加工にも挑戦していきたいとする。「そうなると新たな微細加工機の導入も必要になってくるでしょう。ソディックのUXシリーズ(リニアモータ駆動MC)もその候補の1つに入ってくると思います」(同)。

経営環境が厳しいとされる国内金型メーカーの中でも新工場の立ち上げなど思い切った投資を実行し、DXや自動化を推し進めて、新たな分野への事業展開も進めるアイジーエヴァース。次世代の金型メーカーを体現した企業として、これからも進化の歩みを止める気配はない。

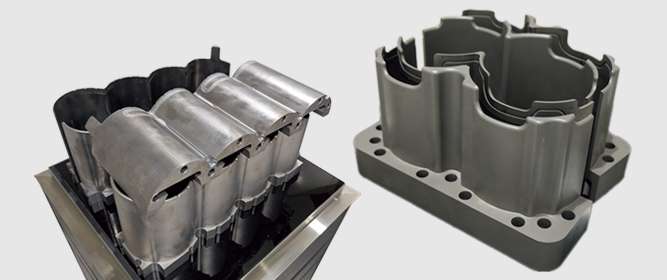

ソディック製放電加工機が並ぶ大津崎工場では若手社員が活躍。

ソディック製放電加工機が並ぶ大津崎工場では若手社員が活躍。