ソディックの歴史第2回 飛躍期~海外展開期

加賀工場のFMS導入と、自社開発・製造のセラミックス

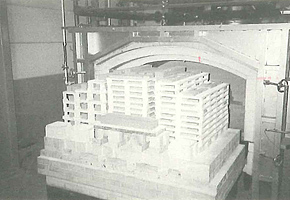

加賀工場 (加賀事業所)

加賀工場のセラミックス焼成炉

1987(昭和62) 年3月、放電加工機の生産が自動でできるFMS (Flexible Manufacturing System) を導入した、2つ目の生産拠点となる加賀工場 (加賀事業所) を竣工。

加賀工場では、製造ラインと倉庫を直結した全自動化を図り、生産計画に基づいた台数を自動で生産できるコンピュータ活用の最先端生産システムを運用することで、少ない従業員数で安定した製品の供給と安定した品質の確立を可能にしました。

一方、当時、ソディックの開発スタッフは、ワイヤ放電加工機の加工性能をあげるには、加工物やワイヤ電極を支えるベースに絶縁性が高く、温度による変形も少なく、また強度が高いセラミックスを使用することが最適であると確信していました。しかし、放電加工機用セラミックスの製造を手がける会社がなかったため、自分たちでその開発・製作を手がける必要がありました。

加賀工場で確立したセラミックスの自社開発・製造により、ソディックはワイヤ放電加工機の加工性能を格段に向上させることに成功。

セラミックスを多用したワイヤ放電加工機「Aシリーズ」はグッドデザイン賞を受賞し、販売累計6000台のベストセラー機になりました。

- 実際セラミックスを開発するまでにたくさんの原料を使われたそうですね。

- 古川それはしょうがないよね。陶芸家だって気に入らないものができたら、できた茶碗を割るわけだし。元は土なんだからうまくいかないものは壊していいから、と言ってました。遠慮しないで壊していいから、納得いくまで作れと。

- セラミックスの開発・製造は、ソディックの放電加工機の性能向上にどのような効果を

生み出したのでしょうか。 -

古川

特に必要だったのがワイヤカットという機械で、仮に大きな円盤を放電加工で切り出すとしますよね。

古川

特に必要だったのがワイヤカットという機械で、仮に大きな円盤を放電加工で切り出すとしますよね。

切り始めてから24時間かけてスタート地点に帰ってきても、これが始点に戻らないんです。

これは、精度に大事な箇所、例えばワイヤを保持するアームとか、ホルダ、あるいは削られるものを設置するワークスタンドという部品が金属で出来ているからなんですよね。

鉄は温度が1℃変わると長さが10センチで考えると1ミクロン伸びたり縮んだりする。50センチあれば5ミクロンずれる。1℃でね。5℃変われば25ミクロン変わる。 だから、円盤を加工した時に色々な部材が伸び縮みするので、正確な円にならない。ちょっとでもずれたら型が抜けない。それを防ぐには温度調節する部屋に入れるか、少々長さが変わってもいいようなものをつくるしかない。

それじゃあ、機械じゃないよね。

そこでセラミックで作ってみたらちゃんと元に戻ってきたというわけ。

ここばかりはNCで補正せずに機械で戻さないといけないから。

他社の機械はずっと水を流して温度を一定にするための努力をしているけど、ソディックはセラミックを使っているおかげで、非常に精度が良い加工をすることができるようになりました。