智能手机、PC、家用游戏机等日常电子设备中不可缺少的连接器。

Top公司在京都府宇治市设有工厂,从设计、制作到批量生产用于连接器的精密模具。

强项是考虑材料特性的模具设计,μm单位的模具加工,以及不漏检缺陷产品的自动全数检查系统。

其中在成型方面有多年积累的独特经验,运用沙迪克生产的LP20EH3注塑机实现了精细连接器的稳定量产。

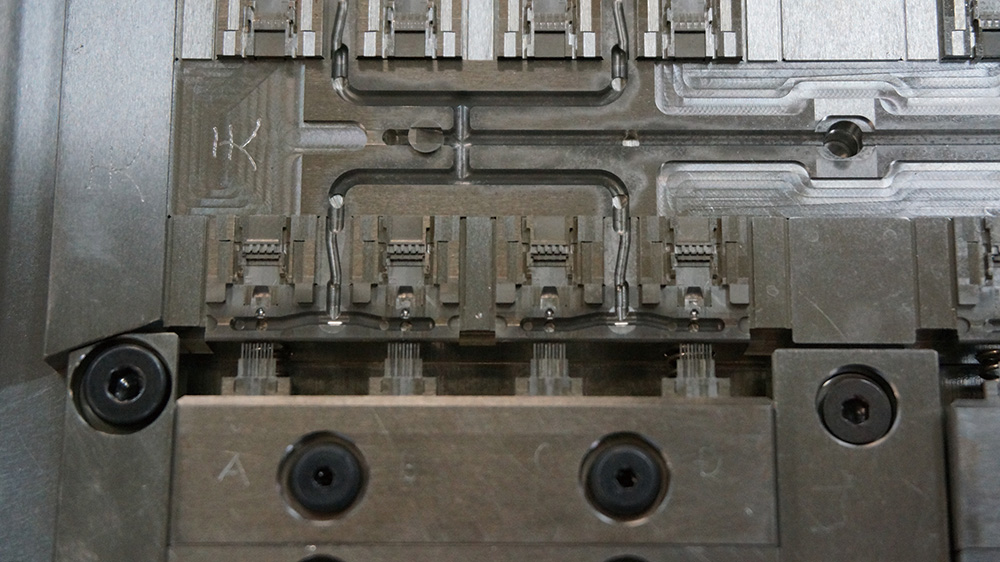

将阳销插入阴模,注塑成形连接器的凹槽

将阳销插入阴模,注塑成形连接器的凹槽

以μm单位的模具加工技术和

独自的成型技术满足连接器的

超小型化需求

沙迪克成型机兼顾减少毛刺和高周期成形

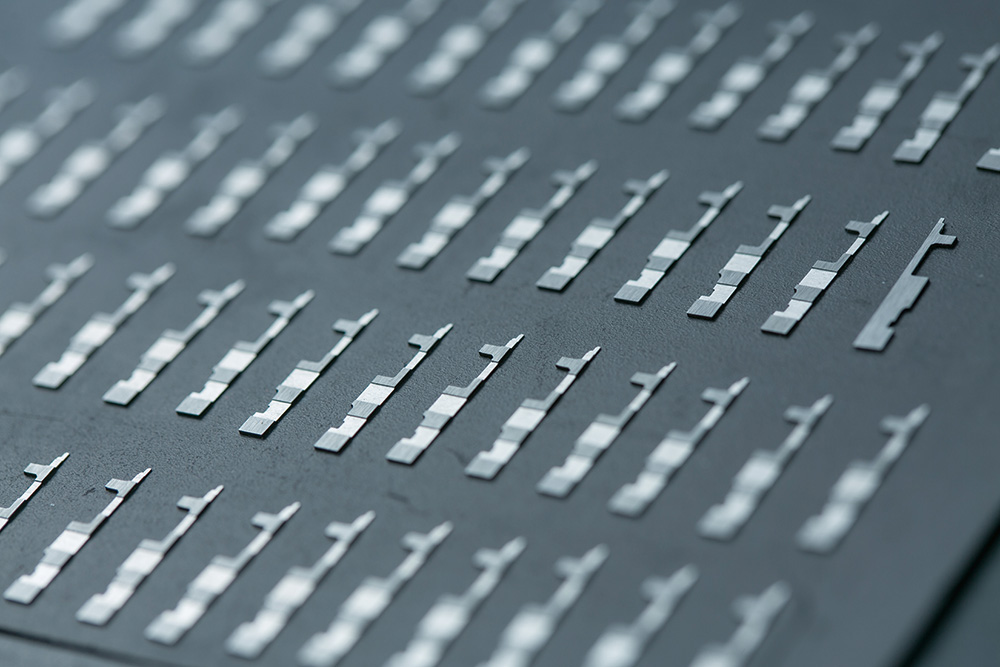

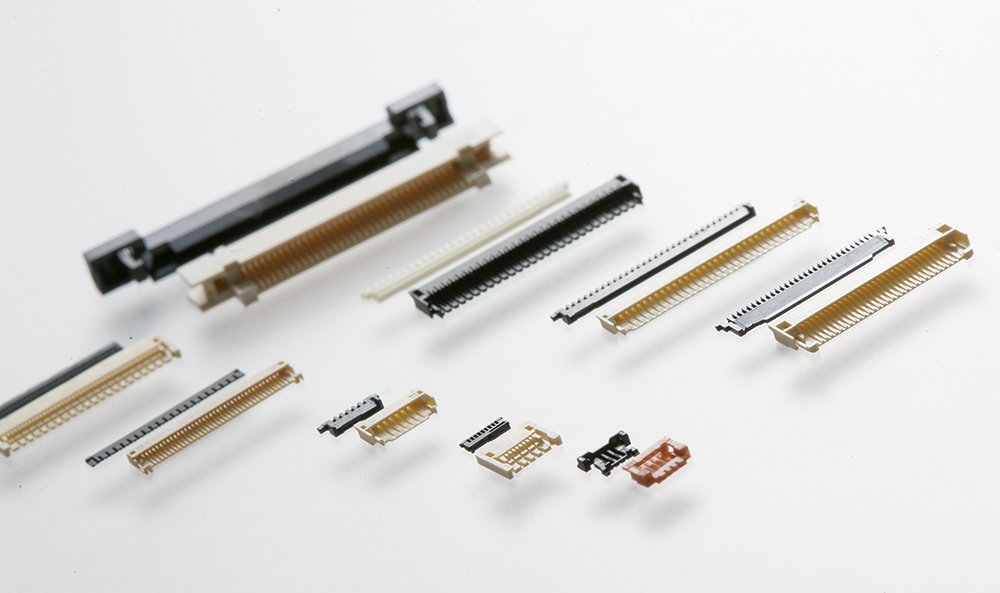

公司主要产品连接器

智能手机、PC、家用游戏机等日常电子设备中不可缺少的连接器。

Top公司在京都府宇治市设有工厂,从设计、制作到批量生产用于连接器的精密模具。

强项是考虑材料特性的模具设计,μm单位的模具加工,以及不漏检缺陷产品的自动全数检查系统。

其中在成型方面有多年积累的独特经验,运用沙迪克生产的LP20EH3注塑机实现了精细连接器的稳定量产。

将阳销插入阴模,注塑成形连接器的凹槽

将阳销插入阴模,注塑成形连接器的凹槽

1988年,担任磨削加工技术员的社长月野年英独立创建了该公司。最初,该公司仅从事零件的研磨加工,但在客户的鼓励下,该公司召集了具有放电加工,铣削和装配技术的员工,建立了一个模具制造体制。1996年开始承接精密模具订单。7年后的2003年,由子公司KTP公司引进注塑机,开始了成型业务。2012年吸收成型业务,目前公司内部从模具设计制作到批量生产一条龙。

目前公司的主要产品是长度从几毫米到几厘米的精细连接器。多用于智能手机,但也有用于PC、家用游戏机和AI服务云平台的。成型材料主要是LCP(液晶聚合物)和PPS(聚苯硫醚)。使用8穴、16穴模具,每种产品平均月产200万个,多的每月生产1,000万个。此外,作为比较大的产品,公司还制造机床连接部件。

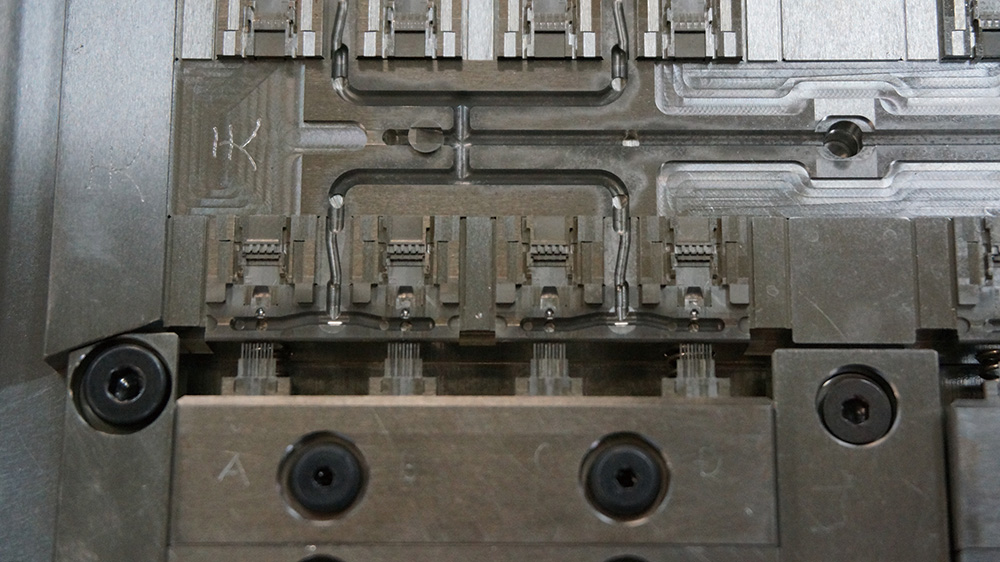

对于连接器稳定量产的模具制作,不可或缺的是磨削加工技术,这也是该公司的祖业。连接器有端子插入的细微凹槽,通过在阴模上插入阳模销(突起)形成的间隙中填充树脂来形成该凹槽。槽数(称为“极数”)因连接器类型而异,例如,某系列连接器的极数可从9到61不等。如果极数为9,则将9个销叠加在一起,如果极数为61,则将61个销叠加在一起,组装在模具中。在磨床上如何高精度地研磨出针销,在很大程度上左右着模具的质量。

而且,月野社长说:“即使图纸上写着1µm的公差,也并不意味着每个引脚可以有1µm的误差。”即使是1µm的误差,如果叠加20根,也会变成20µm,如果是负误差,模具就会出现缝隙,产生毛刺。

“10根、20根重叠时的误差很难控制在1μm或2μm,每根引脚的误差几乎等于0。实现这一目标所需的磨削加工精度是模具制造的关键”(月野社长)。

磨床磨出的针销。凸显熟练技能

磨床磨出的针销。凸显熟练技能

该公司拥有10台Nikko生产的“F-515HDI”平面磨床,6名资深技术人员负责µm单位的加工。另外,在研磨加工之后,还重视电火花加工的精度,配备沙迪克生产的超精密电火花加工机“AP1L”、线切割机“AQ325L”等放电加工机均由沙迪克生产。

放电加工机重视精度选择沙迪克制造

放电加工机重视精度选择沙迪克制造

除了加工技术外,与精密成型相匹配的成型设备也是其优势。在引进注塑机时重视精度方面。1个连接器的重量仅为数mg,用于稳定地计量少量的材料的控制技术必不可少。另外,为了防止模具的破损,锁模动作的直线前进精度也很重要。从这一角度来看,该公司拥有包括沙迪克产“LP20EH3”(以下简称EH3)在内18-50吨注塑机33台。LCP的成形使用沙迪克制造,PPS使用其他公司制造,考虑到材料与成型机的相容性,分开使用。

即使有高精度的成型机,如果没有熟练使用它的技巧,也无法实现连接器的稳定量产。根据成型的材料,对填充速度、模具温度、周期时间等进行细微的调整。例如,对于PA46(聚酰胺46)等在成型机中停留时间长容易导致变性的材料,设定较短的周期时间。公司内部还设计开发了能够应对短周期时间的成型产品取出机。

另外,在连接器制造中不可缺少的品质管理中也活用了自行研发的装置。制作了将市场上销售的零件送料器、照相机、图像检查系统与自己的输送装置相组合的图像检查装置,实现了全数检查的自动化,消除了目视检查的偏差和错误。最初是根据连接器的种类制作专用机,现在正在推进可以适用于不同种类连接器的通用机的开发。

“不良品一旦流出,不仅是顾客,还会给最终用户带来麻烦。我们认为,通过图像检查装置进行全数检查,对于保证品质是必须的”(月野社长)。

摆放自行研发的图像检查设备的检验室

摆放自行研发的图像检查设备的检验室

公司追求的连接器稳定量产离不开的就是沙迪克生产的注塑机。引进最初的1台是10年前,然后台数逐渐增加。目前,在33台注塑机中,EH3占了最多的10台。

在引进沙迪克之前,使用的是开闭模具速度快的“屈臂式”,虽然有利于缩短成形周期,但成型时的毛刺是一个课题。在树脂中,LCP熔化时粘度较低,容易出现毛刺。因此,在Sodick销售代表的建议下,引进了模具的大面积均匀受压锁模的“直压式”LD20EH2(EH3的前身)。结果,毛刺得到了改善,也减少了锁模偏移的麻烦。此外,沙迪克独特的V-LINE®将塑化和注射过程分离开来,对树脂的精确塑化,计量和填充能力与Top公司所追求的注塑机元素紧密匹配。

但是,这一次周期时间成了问题。在如该公司那样大量生产小零件的现场,1秒的差异对制造成本影响很大。在习惯了屈臂式速度的眼睛里,直压式的“慢一口气的动作”让人相当在意。

而解决这一问题的正是2015年推出的EH3。成型制造部的前田广志部长说:“不是奉承,EH3是一台了不起的机器。周期时间与屈臂式注塑机基本相当,重复精度也非常高,完全没有了屈臂式引起的销钉折断的问题。”给予了高度评价。LD20EH2的周期时间最快为8秒,EH3的周期时间缩短到3.5秒,实现了大幅度的生产率提高。该公司对该机十分信任,甚至建议前来参观工厂的客户引进EH3。

该公司高度评价的沙迪克生产的“LP20EH3”

该公司高度评价的沙迪克生产的“LP20EH3”

随着电子设备的小型化和高性能化的发展,嵌入基板的连接器需要更小的尺寸。因此,该公司向凹槽间距仅为0.2mm,比之前的0.25mm更加窄间距的连接器提出了挑战。月野社长说:“随着间距变窄,体积变小,性能也会提高,但是模具加工和成形的难度会增加。”

随着连接器性能的提高,如何构建“不依赖于人的感觉的成形”(月野社长)是未来的课题。月野社长说:“其实在连接器的成型中,还有很多部分是依靠人的感觉,比如启动时的条件设定、量产中的批量检验等。”成型条件的设定依赖以前田部长为首的资深技术人员的经验。另外,我们已经构建了从成型机中获取记录数据,感知成型质量的变动,出现不良时停止成型机的体系,但是对于细微的连接器,由于存在无法完全捕捉的不良,因此每4小时进行一次批次检查是必不可少的。如果能够利用AI和各种传感器,在成型机内完成这些操作,将会大大节省工时。

前田部长希望能够通过成型机的操作画面确认模具监视装置的监视图像。为了防止模具损坏,在成型机上安装了监控装置,但监控图像的确认画面和成型机的操作画面是分开的,操作员必须分别看,使用起来很不方便。为了防止需要快速操作的启动阶段发生事故,监控装置和成型机的配合也是很有必要的。

未来,公司将致力于满足包括窄间距连接器在内的现有客户的需求,并利用在微细连接器制造方面积累的技术开发新客户。正如月野社长所说,“希望挖掘需要精度的医疗器械领域等的需求”,从零件加工到模具制作,再到连接器的量产在扩展事业范围的同时,该公司已经开始着眼于下一步。

月野 年英 董事长兼总经理

月野 年英 董事长兼总经理