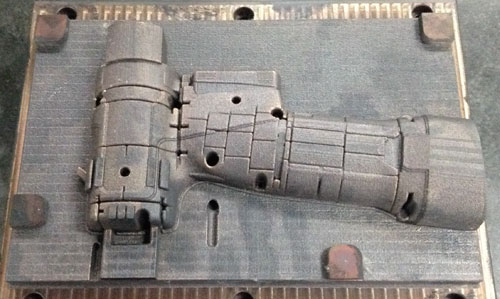

能够制成任意的3D形状是使用金属3D打印机制造金属模具的优势之一。GDI也具有利用这一优势进行金属模具制造的经验。

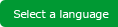

经验之一就是用来制造型腔的冷却系统。利用传统的机械加工制造金属模具时,为了进行切削加工无论如何加工形状都会有一定的限制。尽管能够设计出曲线或3D形状的冷却系统,但无法进行实际制造。因此,该公司在制造汽车零部件专用金属模具(240mm×240mm×150mm)的冷却系统时使用金属3D打印机对制造效果进行了实证。虽然采用传统的切削加工方式制造的冷却系统是以直线的管路为主体的,但是如果使用金属3D打印机则不仅能够设计出自由曲线的管路,还可以进行实际制造。这样以来就可以在传统的冷却系统中无法到达的位置或更大范围的产品表面处制作管路,从而发挥出更好的型腔冷却效果。

实际上,该公司采用传统工法制作的冷却系统注塑后的型腔和型芯的温度差为47℃,而使用金属3D打印机制作的冷却系统注塑后的型腔和型芯的温度差为36.5℃,足足下降了10.5℃。如果型腔和型芯的温度差过大就会导致成型后的产品发生翘曲,因此通过减少注塑后的型腔和型芯的温度差(修正散热与吸热不均衡的情况),就可以改善产品的翘曲问题(最大改善度为49%)。

在此次实证过程中,公司经过52天的努力使用SUS通过增材制造的方式成功加工出了合格的金属模具。虽然在对如此大尺寸的金属模具进行增材制造时,发生开裂(裂纹)的风险也是很高的,但是该公司在制造前反复进行了试错工作,不断积累成型技术(分析开裂发生的原因与条件,以及为避免出现上述问题对成型参数进行调整),最终在实证中成功制造出了高质量的无开裂金属模具。

之后,该公司在金属模具制造中积极活用金属3D打印机,到现在为止制造的60款金属模具中有58款都没有任何开裂,并且冷却效果也达到了预期目标。

采访【Sodick用户报告】 台湾

新北市

Grand Dynasty Industrial Co.,Ltd.(GDI)

向利用金属3D打印机

和整体数字数据化方式

制造金属模具的新时代迈进

对金属模具的高效冷却系统进行3D成型,提高塑料成型品的生产能力

台湾的塑料产品厂商、GDI(Grand

Dynasty Industrial Co.,Ltd)

沙迪克金属3D打印机案例分析

台湾的塑料产品厂商Grand Dynasty Industrial Co.,Ltd(GDI)目前已经将公司自行实施的金属模具制造工作完全数字数据化。此外,该厂商已经运用金属3D打印机来提高塑料成型的生产率。支撑其先进的金属模具制造作业的就是沙迪克的金属3D打印机、高速铣削中心、V-LINE式注塑机等高性能加工设备与成型机。

台湾的塑料产品厂商GDI在1984年创立后的大约10年左右的时间里,一直都是以家族经营的小规模注塑工厂的形式存在的。但是,1993年,创立者的儿子,即现任董事长林建祥进入公司工作,以此为契机,公司的业务得到了极大拓展。林董事长是一位高材生,他于1989年在美国的马萨诸塞大学成功取得高分子化学博士学位和塑料工程学博士学位,在他1993年正式接手家业以及之后10年的时间里,公司成长为一家中小规模的塑料制品厂商,主要在美国、英国、德国开展业务合作。

现在,公司的销售额已经达到了8亿新台币,其在各个国家所拥有的业务合作伙伴占比情况为美国60%、英国25%、德国10%,基本上全部都是欧美企业。公司员工总人数为220人,2019年其在台湾的第3家工厂也正式投产。

30%的金属模具都是使用3D打印机制造的

我们的优势就是非常熟悉金属模具、成型材料、注塑的各项技术(林董事长)

该公司的主要产品包括工具用品、体育用品、消防专用装备品等特殊用品,业务覆盖了从金属模具的设计与制造到产品成型的整个流程。此外,该公司70%的金属模具都是通过机械加工制造完成的,另外的30%是用金属3D打印机制造的。

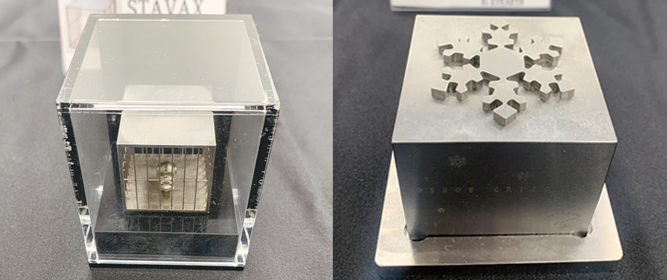

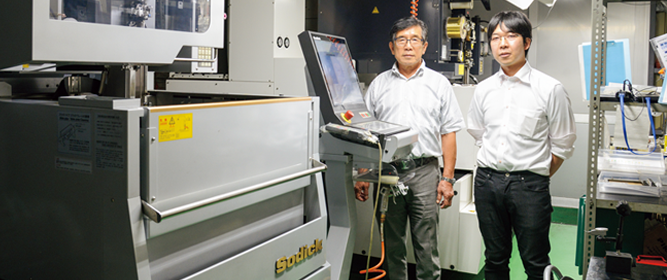

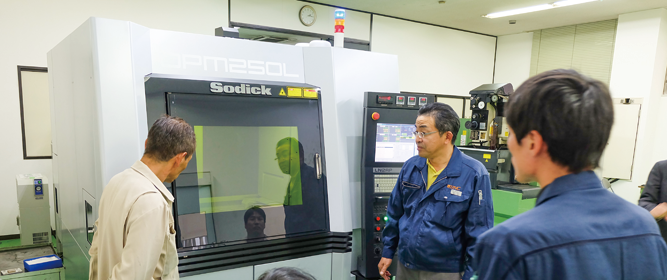

2017年,公司引进了2台沙迪克的“OPM250L”金属3D打印机。OPM250L是一款同时具备金属增材制造与切削加工2项功能的3D打印机,其是通过在加工槽台上撒铺每层增材厚度为0.05mm的金属粉末(SUS),然后用激光照射粉末层使其融化后再凝固的方式进行成型的。此外,也可设定激光多层次切削,这样的操作即可进行对较厚工件的高精度加工。

对于增材制造方式,林董事长表示“从30年前就开始关注了”。其时正值树脂成型专用3D打印机在美国刚刚商品化(1987年)不久,各种相关技术不断涌现并运用在产品上。

“当时我人在美国,有从事金属模具制造的朋友向我询问增材制造方式的优势,那时我就对此产生了兴趣”(林董事长)

这种兴趣一直没有减退,因此我从10年前就开始积极着手研究金属3D打印机,以便将其用于公司业务中。

由GDI制造的工具、特殊品等塑料制品

使用金属3D打印机可以在不出现开裂的情况下制造大型模具

林健祥董事长

在经过一系列的探讨之后,我们发现台湾沙迪克的产品不仅使用起来简单方便,而且最重要的是其能够提供完善的售后服务,因此我们最终决定引进沙迪克制造的金属3D打印机

(林董事长)

该公司使用3D打印机制造的金属模具型腔和型芯的尺寸最大能够达到长250mm×宽250mm×高250mm。

此外,由于该模具需要具备能够经受几十万次注塑操作的耐久性,因此模具采用了SUS(不锈钢)材质。虽然全世界有很多厂商生产采用马氏体时效钢制成的金属3D打印机,但是为了符合使用SUS材质能够对大尺寸的金属模具进行增材制造这一条件,公司最终还是选择了沙迪克的金属3D打印机。

任意构建冷却系统提升冷却效果

对冷却回路进行任意成型,提高成型质量

为确保成型品的质量,

该公司配备了各种类型的试验机与测量仪器

区分使用2个不同种类的金属3D打印机

该公司继引进OPM250L之后,又在2019年引进了2台沙迪克的“LPM325”金属3D打印机。

“需要进行切削的金属模具采用OPM250L进行成型,不需要进行切削的金属模具采用LPM325进行成型”(林董事长)

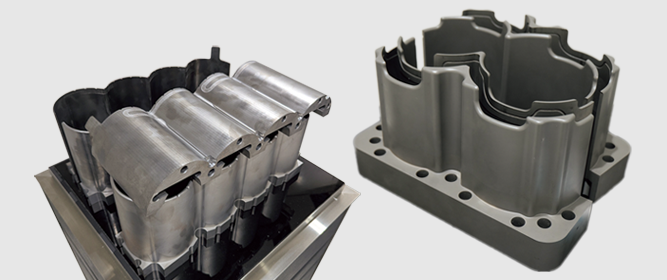

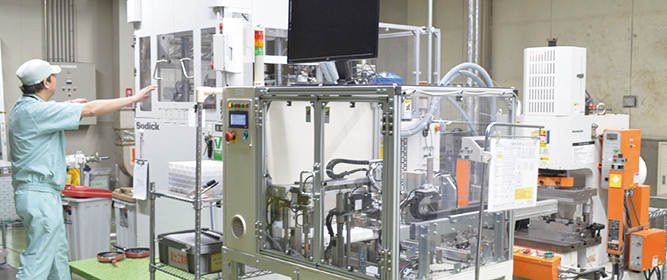

由于LPM325的功能仅限于对3D成型和成型物的(2次加工用的)标准面进行加工,因此是一种能够大幅加快成型速度的机型,用户还可以自行选择是否搭载“SRT工法”这种沙迪克的独有技术。GDI也引进了搭载有SRT工法的LPM325,并使用马氏体时效钢的金属粉末对金属模具实施3D成型。

SRT工法指的是一种为抑制金属3D打印机中必然会产生的残留应力,应用了淬火处理方式的技术。在使用激光使金属粉末熔化进而凝固的金属3D打印机中,会由于残留应力的存在导致成型物收缩并出现弯曲或变形的情况。通过对收缩进行加热的方式,使收缩与膨胀相互抵消从而抑制变形的产生就是SRT工法的原理。实际上,在沙迪克的试验中,通过SRT工法是可以将变形量控制在传统工法的1/10程度的。

使用LPM325不但可以对更大的金属模具进行3D成型,

而且通过采用SRT工法还可以防止产生因变形导致的开裂(林董事长)

此外,用户还可以在LPM325上选装MRS(Material Recovery System:金属粉末材料的自动排出和供给装置)在此之前,向金属粉末底板供给材料(粉末)以及对成型后剩余的材料和切削末子进行回收的作业都是由作业员负责实施的。现在借助MRS完全实现了自动化供给与回收,林董事长对其评价颇高,表示“这样以来金属粉末的供给以及成型后的回收工作就都不需要作业员负责实施了,在极大程度上帮助我们实现了成型工序的自动化”。

在最佳运行环境中使用的金属3D打印机“LPM325”

在最佳运行环境中使用的金属3D打印机“LPM325”实现省人化节省劳力化(MRS)

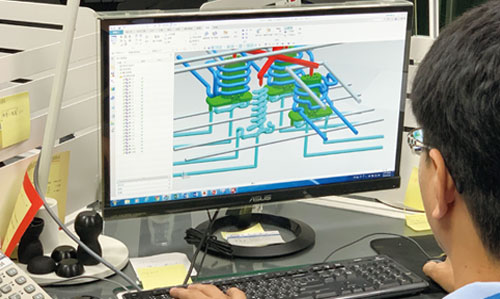

实现了数字数据化的金属模具制造

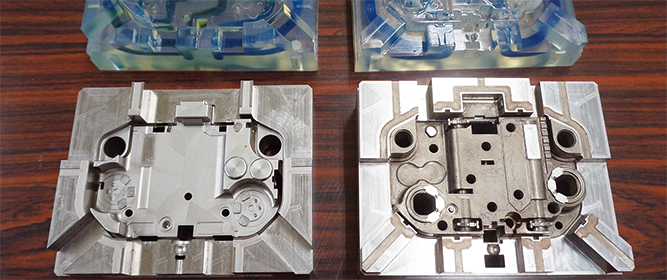

该公司的金属模具制造已经完全实现了数字化。目前全部都是根据客户提供的3D产品数据使用3D CAD来对金属模具进行设计(建模)的。基于该设计模型运用3D

CAE(Moldex3D)进行成型品的树脂流动解析,同时运用3D

CAM制作加工数据后将其转换为NC数据并进行机械加工。此外,在使用金属3D打印机进行成型时,也可以采用将建模、树脂流动解析、转换为STL数据、创建成型用切削数据等方式将数字数据整合在一起制造金属模具。

此外还运用3D影像扫描仪对成型后的产品进行扫描,将扫描结果与客户的产品数据进行对照,如果存在差异则马上进行修正。这种金属模具制造的数字数据化作业不仅能够加快设计与制造的速度,还可以更好地确保成型产品的质量。

全面彻底的质量保证工作

该公司的产品成型作业中所使用的塑料材料种类达到了1300种,其中包含PE(聚乙烯)、PP(聚丙烯)、PPE(改性聚苯醚)等热可塑性、热固性、增强塑料等多个类别。此外,制造的产品种类达到2500种,对应的成型法也包括双色成型、嵌件成型、精密成型(成型精度0.02mm)等,并且公司业务还涉及热升华转印(在150℃的真空环境中对层压制品进行烧接的印刷)。

对于工具和特殊产品成型后的检查也非常精细入微。设备还配备非接触显微镜、落球试验机、跌落试验机(利用高速摄像机检查冲击破坏状况)、3D测量仪器、硬度测量仪器、耐温湿度测量仪器、紫外线耐光试验机、盐水喷雾试验机(使用盐水进行腐蚀测试)、有害物质的测定、高速冲击机等约30种试验机和测量仪器来确保产品质量。此外,在向客户交货时一定会随附测量报告。

在对产品进行检查时,对于具体要检查哪些项目是由本公司自主决定的(林董事长)

为确保产品质量达到订单对象客户的要求,该公司目前采取的是自主选择检查项目和检查设备的方式对产品进行检查。为防止工具和特殊产品在使用的过程中出现故障或事故,该公司会对产品进行仔细全面地检查。特别是对美国消防队员使用的防火面罩与气体检测器(用于分析火灾中产生的烟雾的有害成分)这类特殊用品的质量检查标准则更加严格。

例如,对于防火面罩,该公司目前是利用高速冲击机(以80m/秒的速度撞击金属球)来测定产品的耐冲击性的。由于在火灾现场中是无法预测会有什么样的物体飞过来撞到脸上的,因此需要确保产品具备能够保护消防队员安全的耐久性。这种极其严格的质保标准也是该公司的一大特点。

利用高精度加工机、成型机提高制造技术

前文有提到该公司金属模具制造的数字数据化,而支持这种数字数据化的重要设备就是高精度的加工机和成型机。LPM325的安装位置需确保形成温度23℃+/-1、湿度40%

+/-10的最佳运行环境,沙迪克生产的高速铣削中心“UH430L”也是在该环境中运行的。UH430L是一款由直线电机驱动的超高速切削加工机,标准搭配有适合新材料制造的切削机头以及加工模拟辅助软件。

对于UH430L的引进,林董事长表示“由于本公司成型的产品精度不断提高,因此需要引进能够进行微米精度加工的高精度加工机。从这一点来看这是一次前瞻性的引进”。

此外,从面向未来的投资这一点来看,公司在2019年引进的沙迪克V-LINE®

式注塑机“MS200”和“GL150A”也应该是出于相同的目的。由于传统的注塑机采用的是将螺钉和注射缸(计量/填充)安装在同一个轴上的直列螺丝式结构,因此就会出现塑料逆流导致填充量产生偏差的情况,而V-LINE式注塑机采用的是计量工序与填充工序分离的结构,因此具有不会出现塑料逆流且填充量稳定的特点。对于这2台成型机的引进,林董事长表示“这2台设备的引进也是一种对于今后的投资,我们想要通过引进高性能的成型机使公司能够生产的医疗设备等产品的种类更加丰富”。

为实现更高精度、

更加精细的加工效果而引进的高速铣削中心“UH430L”

为扩大公司产品

种类而引进2台沙迪克制造的V-LINE式注塑机

进一步发展和推进先进金属模具的制造工作

目前该公司已经能够运用安装于工厂内的监控器对GDI的2处成型工厂内的58台成型机进行确认。

此外还能够活用IoT(Internet of Things)从外部利用平板电脑终端等设备对这些设备的运行状况进行确认。

另外,客户也同样可以使用平板电脑来监视自己订购的产品的成型状况。该公司对于利用数字数据进行金属模具制造与质保的做法充满自信,其原因之一就是可以通过这些数据清楚地看到成型作业的进行状况。

林董事长表示“我们的目标是3年后销售额达到15亿新台币”。为此公司将以引进最先进的设备、实现快速交货(例如从接到双色成型订单开始到试验完成仅需45天时间)以及全面的质量检查为武器不断成长。据悉,实际上该公司将着手扩大运用金属3D成型方式进行金属模具制造的比例。这是由于采用这种方式能够减少制造所需投入的人工,并且有些客户还会专门指定采用金属3D成型的方式制造金属模具。这样看来GDI先进的金属模具制造技术今后仍然会不断发展进步。

林健祥董事长

林健祥董事长

- 地址

- No. 51, Lane 268, Sinshu Rd., Shinjhuang District, New Taipei City 242,Taiwan, R.O.C

- 电话

- +886-2-2208-3290

- 生产设备

- 金属3D打印机、高速铣削中心、

注塑机、其他许多 - URL

- www.grand888.com