武藤精工开展从树脂零配件的模具到成型、组装的业务,利用金属3D打印机制造模具。力求调整成型循环,降低成本并减少注塑机设备。

并且,武藤精工认为将金属3D打印机与其他技术相结合,有助于提高附加值。

我们采访了熊泽健次专务董事,了解该公司的相关活动,他表示:“金属3D打印机将给制造服务带来一场革命”。

通过金属3D打印机的模具掀起一场革命

降低成本并创造新价值

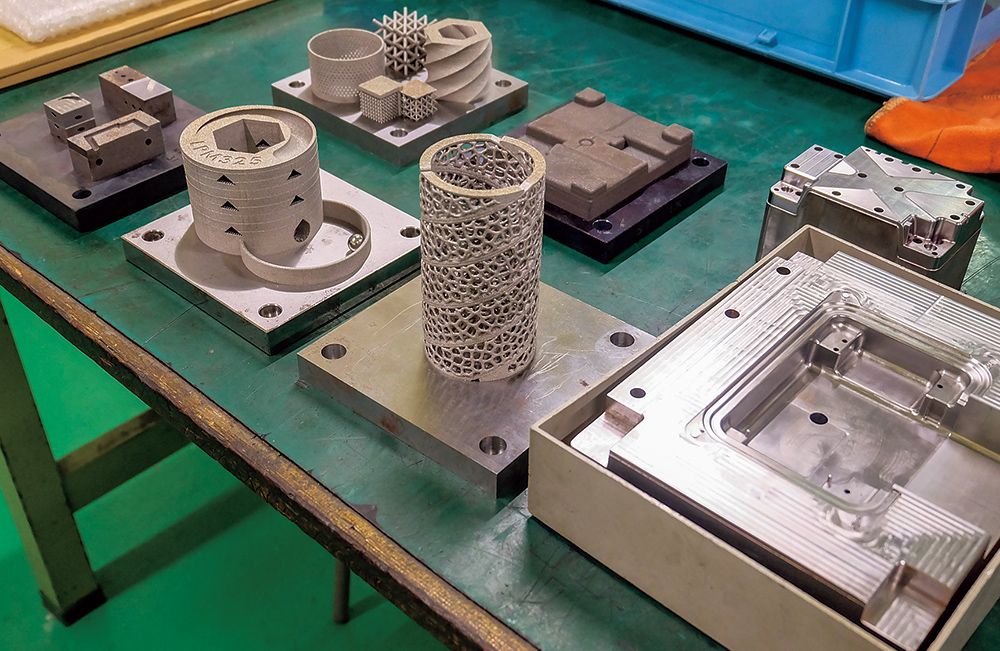

包括ECU外壳的模具在内的各种造型示例

武藤精工开展从树脂零配件的模具到成型、组装的业务,利用金属3D打印机制造模具。力求调整成型循环,降低成本并减少注塑机设备。

并且,武藤精工认为将金属3D打印机与其他技术相结合,有助于提高附加值。

我们采访了熊泽健次专务董事,了解该公司的相关活动,他表示:“金属3D打印机将给制造服务带来一场革命”。

从ECU外壳等汽车和家电相关的树脂零配件的模具,到成型、涂装、组装,武藤精工提供一条龙服务。

该公司在越南、中国、泰国也有工厂,整个集团拥有520多台注塑机,具备150种型号模具的年生产能力。

从模具到成型、涂装、组装,提供各种树脂零配件的一条龙服务

从模具到成型、涂装、组装,提供各种树脂零配件的一条龙服务

尽管该公司拥有如此雄厚的供货能力,也面临着需要进一步提高成本竞争力的问题。熊泽专务董事表示,“由于汽车的电动化,从事发动机外围部件等其他零配件的厂商参与树脂行业,竞争日益激烈”也是其背后原因。

为了提高成本竞争力,利用金属3D打印机制造模具特别受到重视。“只有节省人力并提高模具的冷却效果”,才能降低成型成本。该公司认为,利用金属3D打印机制造模具,可以自由地进行水管造型,并获得良好的冷却效果,这一点对降低成型成本是不可或缺的。于是2年前引进了沙迪克生产的“LPM325”。

为提高成本竞争力而引进的沙迪克金属3D打印机“LPM325”

为提高成本竞争力而引进的沙迪克金属3D打印机“LPM325”

目标是“至少降低20%的成本”。

通过缩短冷却时间,可以接近这个目标。目前该公司正在生产8种模具,包括ECU外壳模具,不断积累各种各样的造型条件和经验诀窍。

例如,为了确保该公司要求的形状和精度,设置每层的层压高度。

而且,对于冷却效果最佳的孔径、到表面的距离等进行分度。

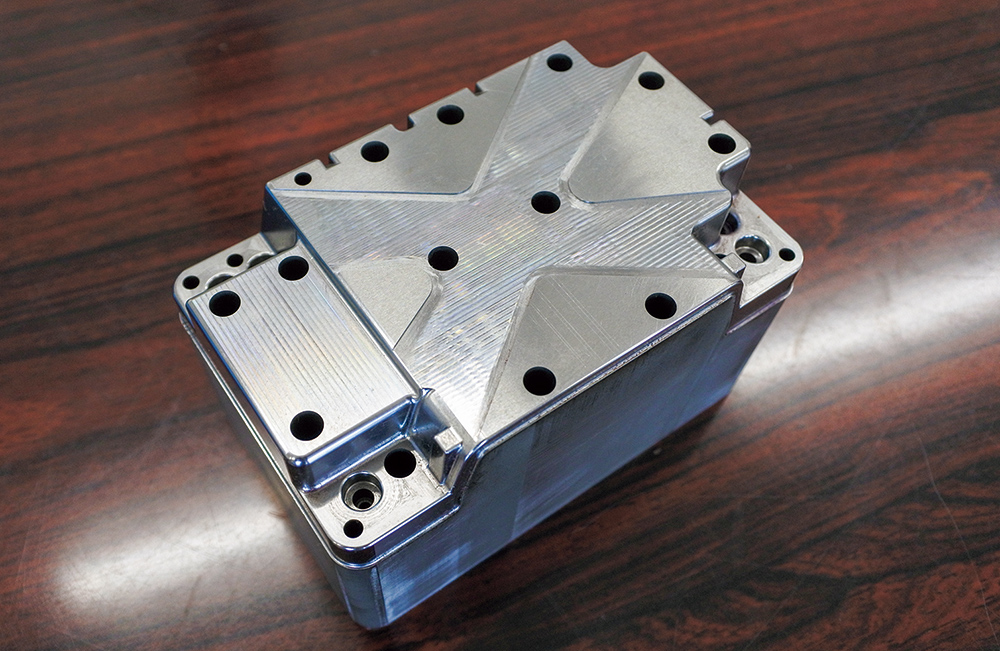

利用金属3D打印机成型的隐含冷却管的模具(ECU外壳)

利用金属3D打印机成型的隐含冷却管的模具(ECU外壳)

当然也面临一些问题。其中之一就是成本。材料使用沙迪克提供的SUS420J2的“SUPERSTAR 21”, 熊泽专务董事表示,“成本比传统加工法高3倍”。于是,动脑筋想办法,比如将某个嵌件的加工时间从14天缩短到9天,等等。

据说通过此类措施,有望实现精度和成本的目标。此外,熊泽专务还表示,“希望验证批量生产的射胶次数,推广利用方法”。

熊泽专务董事谈到的金属3D打印机的“革命性”,不只是提高成型循环次数。能够减轻设备负担也是其中之一。“很简单,只要循环次数上升20%,即使注塑机减少20%,也能保持相同产量”。

他表示,金属3D打印机与各种技术有机结合,能够创造新价值,这一点也非常重要。例如“如果与加热和冷却技术相结合,消除焊接,提高表面精度,会促进免涂装”。另外,他表示还想加快热流道(HR)化。若能确保冷却HR 高热部, 增加HR 的采用,“ 也会促进免树脂”。通过此类措施,“可以提供为碳中和做贡献这一新价值”。

金属3D打印机将促进降低成本和提供新价值。熊泽专务董事表示,“今后打算探讨在各国的网点采用金属3D打印机”,加快这场由金属3D打印机掀起的制造服务革命。

该公司的工厂里排列着沙迪克生产的放电加工机群

该公司的工厂里排列着沙迪克生产的放电加工机群

熊泽 健次 专务董事

熊泽 健次 专务董事