这是能大量生产具有相同形状的精密塑料产品的机床。

生产出的产品广泛应用于汽车和医疗行业等多个领域。

Sodick(沙迪克)引以为豪的独创技术能力为引领时代的高性能产品提供支持。

在加贺工厂生产的是为最尖端产品制造提供支持的机床以及不断为技术发展作出贡献的独创产品。

目前,占出厂产品中大约90%的是射出成型机。让我们来看一下它的生产过程。

这是能大量生产具有相同形状的精密塑料产品的机床。

生产出的产品广泛应用于汽车和医疗行业等多个领域。

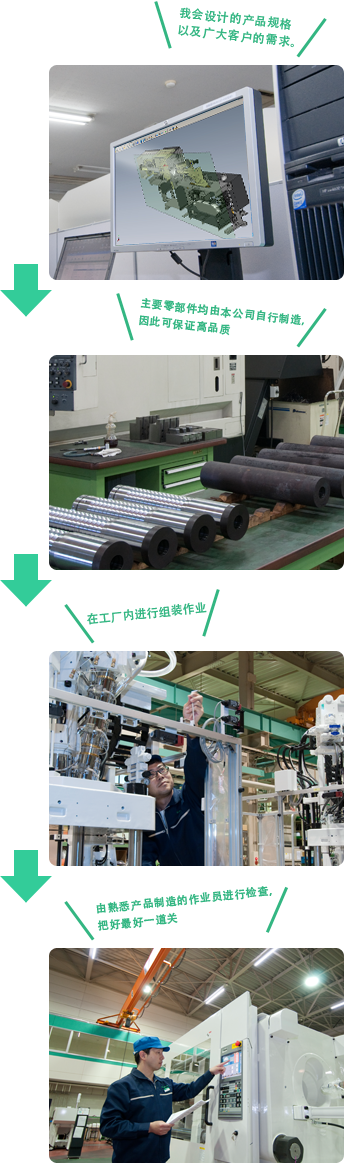

设计

客户所需的射出成型机规格多种多样。

生产什么产品,在怎样的环境中进行生产,根据这些条件在标准机上添加可选件后,如果仍无法达到要求,就采用量身定制的设计。

加贺工厂的设计部门分为设计机身、电路和软件的3个部门,都位于同一楼层,各部门互相协作进行设计。

等产品规格全部确定后再开始设计的情况很少,一般都是在根据客户要求进行调整的同时进行设计。

制造与加工

完成设计后,就要采购所需的零部件。

零部件有时也会从日本国内外的生产厂家采购,但主要是由本公司自行制造的,这也是Sodick(沙迪克)的一大特色。

特别是熔化塑料的部件之一“可塑化螺杆”以及“可塑化油缸”、“射出油缸”和“柱塞”等都在加贺工厂生产,这些都是确保品质不可或缺的。

按照生产的规格,从小型产品到大型产品都在工厂内生产。

因为是在自有工厂生产,所以可以更为迅速地交货。

组装

按照设计图进行组装生产。

开阔的工厂内大型产品一字排开进行组装,如果是立式射出成型机就有2米多高,而卧式射出成型机则有3米多长。

每个产品的规格基本上都各不相同,另外规模较大的产品以及根据客户的规格经涂漆的产品也随处可见。

有时在组装过程中也会发生规格变更,这时候会由设计员进行相应的修改。

出厂检验

认真检查成品是否正常运行。

最后的检查由一名作业员负责。

每个产品都有很多检查项目,根据产品可能需要1至2周的时间一项一项认真检查。

如果有不清楚的地方,就需要返回前一工序查找原因,并进行改良。

产品检验结束后,将会同客户一起确认产品,完成产品出厂。