なぜ自動車業界で金属3Dプリンタ?

- 開発期間の短縮

- 部品の軽量化

- 成形品の品質と生産サイクル向上

EV車や先進運転支援システムの開発等、自動車業界の環境が大きく変化している今、金属3Dプリンタが生み出すメリットは、 開発、製造、アフターサービス等、様々な段階で活かされています。

development period

開発期間の短縮

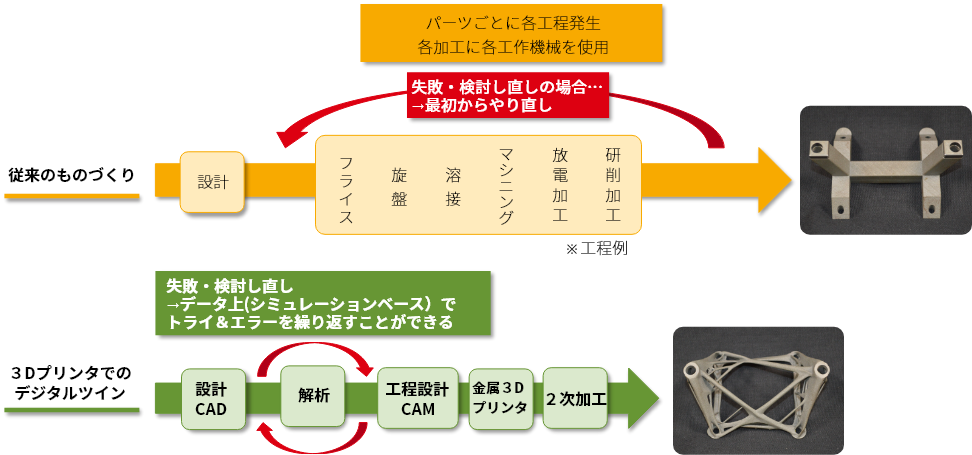

金属3Dプリンタでのものづくりの大きな二つの特徴、

①一体化構造での造形可能となる側面 ②造形までの一連の流れをデジタルで行う側面 から

開発期間の短縮が可能となります。

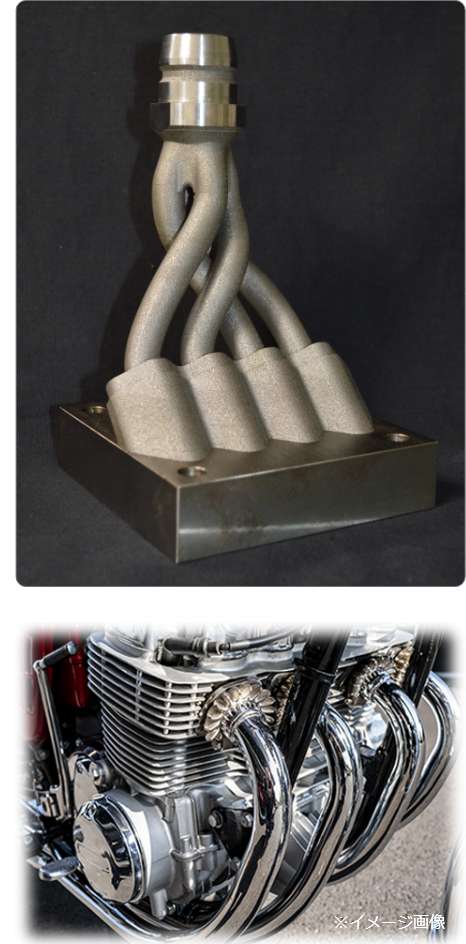

一体化構造の造形が可能

金属3Dプリンタ造形の大きな特徴の一つ、一体化構造での造形が工程集約に大きく寄与します。今まで様々な加工工程を経て完成していたものが、金属3Dプリンタでは、意匠デザインの実現に対する自由度が高く、造形と必要最低限の2次加工に集約されるため、開発に伴う試作品等の納期も短縮が可能です。

デジタルツイン※でのものづくり

造形までの一連の流れをデジタルで行う金属3Dプリンタでは現実世界の情報(造形物の情報)を解析ソフトなどのシミュレーションを使ってデジタル空間で再現することができます。

シミュレーションベースで、トライ&エラーを進めることができるので、開発期間の短縮につながります。

- ※デジタルツイン:現実世界の情報をデジタル空間に再現、連携したシステムを構築する技術。

weight saving

部品の軽量化を実現

駆動に大きく関わる部品の質量。

EV車等の開発が加速されているなか、部品点数の多い自動車は軽量化が重要課題です。

金属3Dプリンタには部品の軽量化を実現できる工法が多くあります。

一体化構造の造形による部品点数などの削減

一体化構造の造形では、部品点数や部品をつなぐボルト等の削減で軽量化を実現できます。

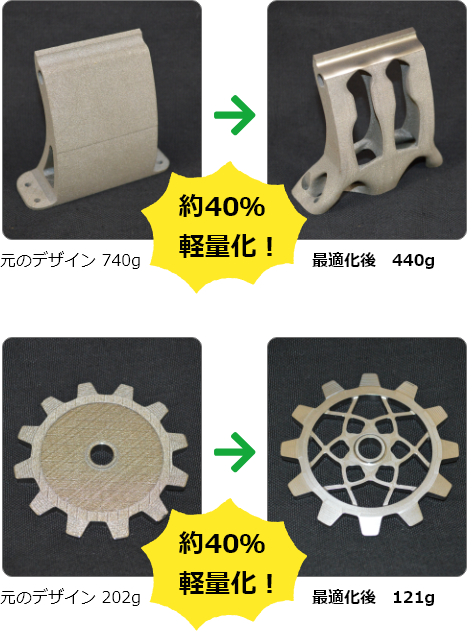

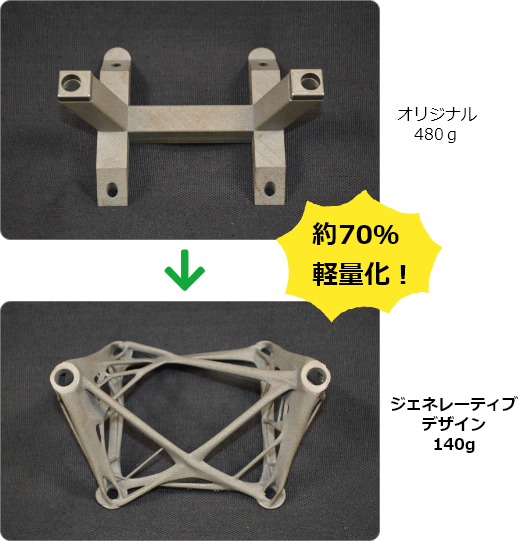

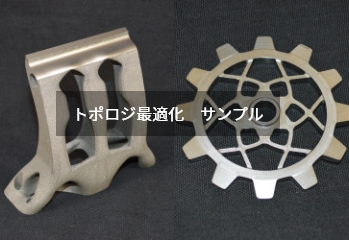

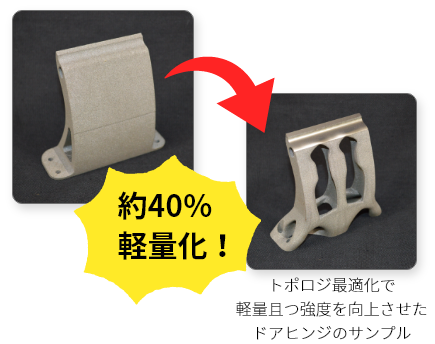

設計最適化の活用による、軽量化と強度向上

指定した条件に基づき、設計の最適化を導くことができる「トポロジ最適化」や「ジェネレーティブデザイン」などを活用することでシミュレーションベースで、より軽量且つ強度を向上した先進的設計を導き出すことができます。

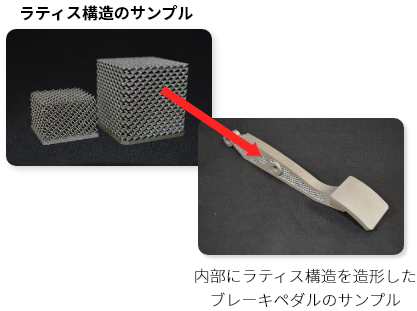

ラティス構造による軽量化

ラティスとは細かな3次元の格子から成る金属3Dプリンタでしか造形できない複雑形状です。

格子形状で体積を減少させることにより、軽量化や材料削減が可能です。部品形状のあらゆるところに採用することで、金属3Dプリンタ造形ならではの優位性を活かすことができます。

Increased productivity

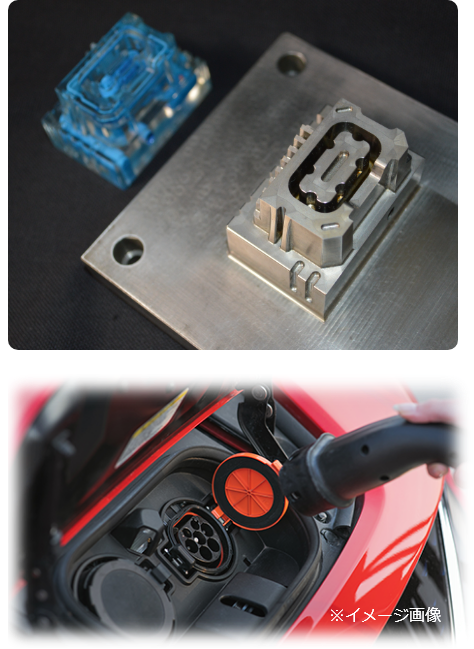

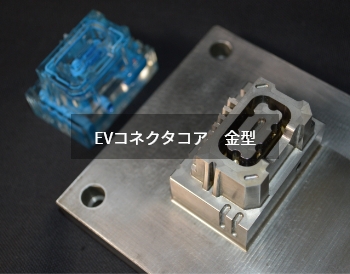

3D冷却水管内蔵の金型で、

部品生産性の向上

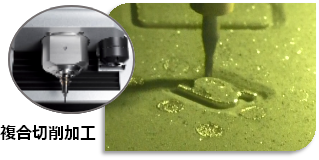

金属3Dプリンタでの金型造形であれば、

内部により複雑な3D冷却水管の造形が可能。

また、耐熱性が必要な自動車部品には樹脂製品の代わりに、軽量化と耐熱性を合わせもつ、アルミニウムを採用するケースが増えています。 金属3Dプリンタ製のダイカスト金型も3D冷却水管を内部に造形することで、冷却効果を高め、安定した成形の品質を実現できると注目を集めています。

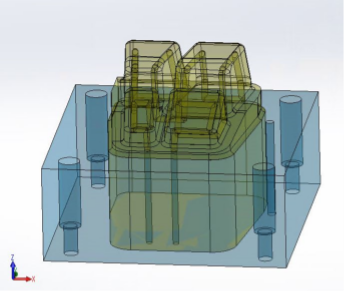

ダイカスト金型モデル

蓄熱部分の内部に3D冷却水管を内蔵

一体形状で造形し、従来工法ではできなかった、より細かな3D冷却水管のデザインが可能です。効果的な冷却による冷却時間の短縮、離形時の成形品の品質が向上します。

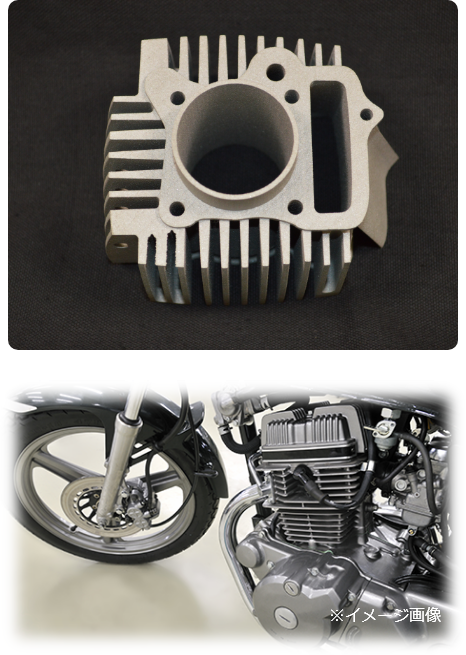

Reproduction

データがあれば、再生産がいつでも可能

金属3Dプリンタはデータを基にしたデジタルマニュファクチャリングであるため、

データがあれば再生産がいつでも可能です。

補修部品や金型部品の長期保管も必要がなくなります。