なぜ航空業界で金属3Dプリンタ?

コンピュータ解析を基にした設計を採用し、

部品性能を向上

欧米では航空業界での金属3Dプリンタでの部品開発は、コンピュータ解析を基にした設計採用が目覚ましく進んでおり、最も大きな市場の一つ。

すでに実機にも金属3Dプリンタ製の部品が搭載され、実用化されています。

部品の強度や軽量化を確保しつつ、性能をいかに向上させるかが航空業界の普遍的な課題。

それに対して、金属3Dプリンタであれば、コンピュータによる解析を基に最適化された設計技術※で造形できます。

※「トポロジ最適化」「ジェネレーティブデザイン」等

一般の工作機械では製造が困難な最適化された設計モデルも、金属3Dプリンタでなら造形が可能です。

Fuel economy

燃費の改善・強度アップ

自動車業界同様、燃費改善には欠かせない部品の軽量化。

旅客機1機あたりに必要な部品点数は300~400万点となり、自動車の約100倍とも言われています。

環境負荷低減に関心が高まる中、燃費効率向上は航空業界の大きな課題です。同時に安全性の確保も重要であるため、部品の強度向上も常に探求されています。

3次元構造の最適化

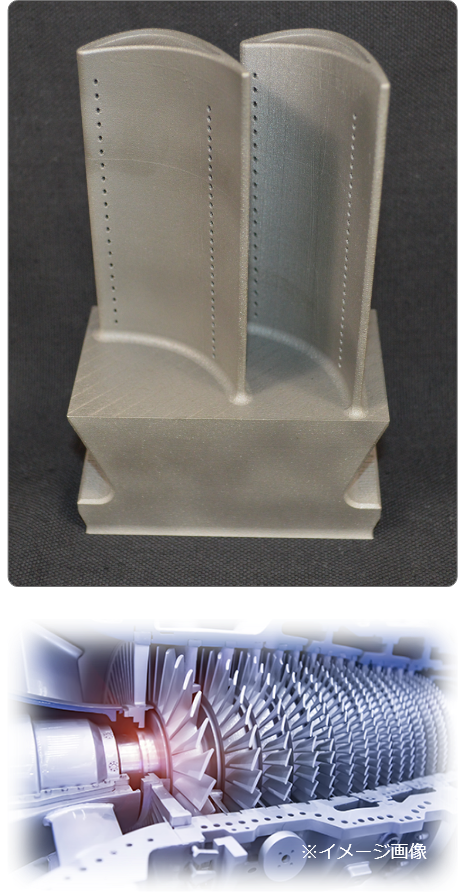

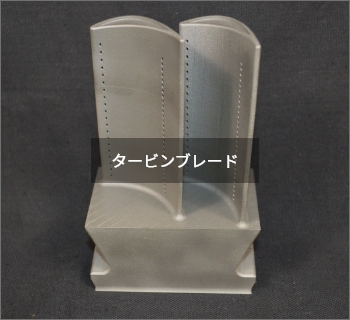

例えば、ジェットエンジンの性能は燃焼ガスの温度に比例して、出力と効率が向上すると言われています。

高温に晒されるタービンブレードは、3次元での適切な冷却構造を配置することで高性能化を実現しています。

一体化構造

金属3Dプリンタによって一体化構造が可能となることで部品点数の削減による軽量化が実現され、燃費の改善につながります。

溶接を不要とする複雑形状を造形することで、耐久性の向上が期待できます。

Cost reduction

コストの削減

チタンなど軽量且つ耐久性の高い金属合金の素材は、航空機の部品に多く使われますが、

高強度が故の切削加工の難しさから、設計によっては従来工法では困難であり、コストがかかります。

必要な部分のみ造形する金属3Dプリンタでは、加工コストの削減と同時に、原材料費の削減が期待できます。

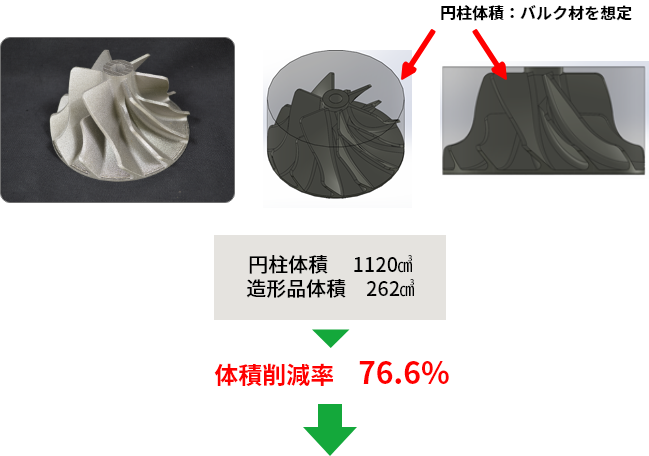

タービンインペラサンプルでの例

バルク材と造形部分の体積比較

必要な部分のみ造形する金属3Dプリンタでは 切削部分が大幅に削減し、加工コストと原材料費の削減が期待できます。