開発・生産拠点ソディック「中国・

厦門

工場」ペーパーレス化と自動化を積極推進し

製品品質と生産性でトップレベルの工場へ

~現地スタッフのやる気を引き出す仕組みを構築~

中国市場における放電加工機のシェアNo.1を目指し2007年に操業を開始したソディックの中国厦門工場【沙迪克(厦門)有限公司】。

同社最新の生産拠点として、現場のペーパーレス化や自動化機器の導入など先進的な取組みで「製品品質と生産性でどこにも負けない」

(土屋隆総経理)工場を目標に掲げる。

スタートから11年、日本式の改善活動や同社独自のQVP+活動も定着し、中国人スタッフから改善提案が次々とあがるようになった。中国国内で高精度な放電加工機へのニーズが高まるなか、工場のさらなる進化に向けた施策を

次々と打ち出している。

プロフィール

厦門紹介

厦門工場のある厦門市は福建省南部に位置する海浜都市で温暖な気候が特徴だ。広東省の深圳や珠海、汕頭と並び中国で最も早く設立された4つの経済特区の一つであり、外国資本の誘致が積極的に行われてきた。

リゾート地や観光地としても名高く、2017年に世界文化遺産に登録された同市のコロンス島(鼓浪嶼)は、19世紀中頃から諸外国の租界地が置かれた歴史があり、西洋風の美しい街並みが残る人気の観光スポットとなっている。

厦門工場 製造製品ラインナップ

|

|

|

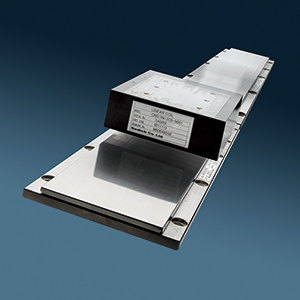

| リニアモータ駆動 高速・高性能ワイヤ放電加工機 ALN400G |

リニアモータ駆動 高速・高性能ワイヤ放電加工機 ALN600G |

リニアモータ駆動 高速ワイヤ放電加工機 VL400Q |

|---|---|---|

|

|

|

| 自社開発・製造 リニアモータ |

自社開発・製造 セラミックス |

自社開発・製造 NC装置 |

部品加工から組立て、塗装まで一貫生産できる体制を構築

中国の2工場はいずれも中国国内の顧客が主なターゲットだが、厦門工場はワイヤ放電加工機、蘇州工場は形彫り放電加工機というように生産機種ですみ分けをしている。厦門工場の主力はスタンダードタイプのワイヤ放電加工機「ALN400」と「ALN600」。それぞれ、加工タンクが自動で動くGタイプと手動式のQタイプがある。この主要4機種に加え、手頃な価格帯の「VLシリーズ」も生産している。生産能力は年間約1,500台規模。2018年11月13日時点で17人の日本人を含め650人が働いている。

厦門工場の大きな特徴は、放電加工機の土台となる鋳物部品や機械の外側を覆う板金部品、リニアモータや放電電源、プリント基板などの基幹部品をほぼすべて生産し、組立てから塗装まで一貫で手がけている点にある。しかし立上げ時から高精度なワイヤ放電加工機を安定供給できたわけではない。機械製造が未経験の中国人スタッフがいた最初の頃は、「比較的簡単な形彫り放電加工機を製造し、じっくりと技術を高めていった」(土屋総経理)。すでにノウハウをもっていたタイ工場と蘇州工場のスタッフによる指導を受けながら約5年をかけて体制を構築したという。

現在、厦門工場は5万8,000m2の敷地に第1工場と第2工場を整備し、第1工場で部品の機械加工や板金加工、組立て、塗装などを行い、第2工場でリニアモータやその材料となる磁性材料の製造を行っている。第1工場と第2工場の間には屋根が設けられ、屋根の下は完成した機械のトラックヤードとして活用している。機械加工の現場には、門型5面加工機4台のほか5軸制御立型マシニングセンタ、NC門型平面研削盤など40台以上を設備。また機械加工現場と隣接する測定室には、3次元測定機や表面粗さ測定機など高精度な部品加工に欠かせない各種測定機も揃えている。

自動車や電子部品関連で旺盛な設備投資が続く中国メーカーの需要を受け、厦門工場でもワイヤ放電加工機の生産台数が右肩上がりで伸びている。最近の5年間はその傾向が顕著で、2014年の700台弱と比較すると18年は約2倍。土屋総経理は、「中国市場は高精度化、自動化の方向に向かっている。2017年、18年と当社の機械が多く設備されたことがその証拠」と手ごたえを語る。

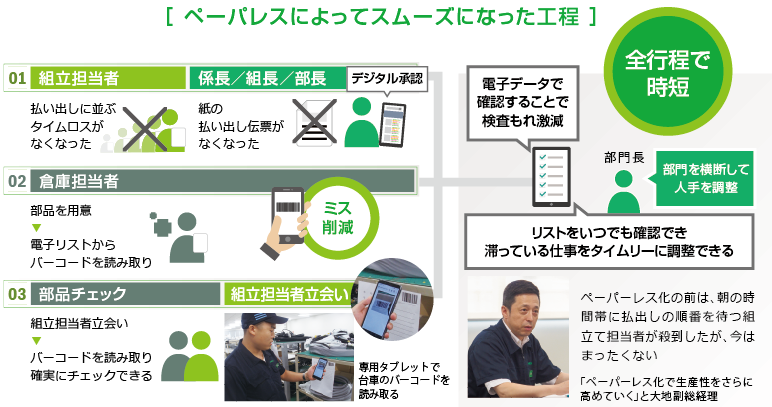

増産に対応するため、厦門工場では生産性を高めかつ品質を担保するさまざまな活動が行われている。中でも力を入れているのが、ペーパーレス化と自動化機器の導入という抜本的な効率化である。

組織の規定を明確にしスムーズなペーパーレス化を実現

ペーパーレス化は、まず管理部門の事務作業の効率化を目的に2017年から取組みを開始した。従来は、稟議書や各種申請書類を上司に提出し承認という流れであったが、誰かのところで止まると状況を把握する手段がなく、結果としてムダな待ち時間が発生していた。「以前は毎日のように承認待ちの書類が積みあがっていた」(土屋総経理)など、日々の作業負担も大きかった。

そこで各種の申請や承認をグループウェア上で行うOAシステムを新たに導入。専用のタブレット型端末で申請・承認できる体制を整え、「いつ」、「誰が」承認したかの記録を残せるようにした。承認が滞っても、誰が止めているかがわかるため、「早く承認を」と催促できる。ペーパーレス化を中心になって進める大地慶明副総経理は、「業務フローの “見える化” に加え、『この承認は○○部長でないとダメ』といった組織内の “暗黙のルール” を撤廃できるかがペーパーレス化の成否を決める」と話す。

次の挑戦として、2018年から製造部門のペーパーレス化にも着手している。すでに部品の払出し、外注部品の受け入れ検査、放電電源の組立工程の3カ所で導入済みである。

パソコンのディスプレイを見ながら作業する

受け入れ検査の担当者

受け入れ検査では検査手順書や図面を、電源の組立てでは生産指図をペーパーレス化し、パソコンのディスプレイで見ながら作業する方式に切り替えた。受け入れ検査は地元メーカーに発注した部品が仕様に合致しているかや、傷の有無などをチェックする業務。以前は机の上に大きな図面や書類が山積みになり、狭い作業スペースで100個、200個と部品を検査していたため検査漏れが発生していた。

2018年6月からペーパーレス化し、半年ほどで検査漏れの割合(漏洩率)を約半分にすることに成功。測定値を自動でパソコンに読み込むことができる最新のノギスも導入しており、ペーパーレス化と合わせて大幅な工数削減とミスの削減を達成している。同様の効果は電源の組立てラインでも得られており、今後は生産指図のペーパーレス化を他工程へも広げることで、一層の改善を図る方針だ。

多軸ロボットや自動搬送機の導入で省人化・省力化を達成

もう一つの取組みである自動化は、多軸ロボットによる部品切削加工の24時間稼働やレーザー加工工程の板材の自動搬入などに取り組んでいる。いずれも配置するスタッフの人数を最適化することで、生産性向上に寄与できる。

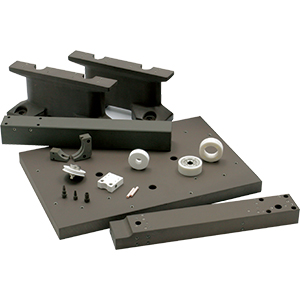

準備に1年以上をかけ、2018年11月に板金工程に導入されたのが、板材の自動搬送装置だ。12種類の厚さの異なる板材をストックできるラックを装備。ラックから取り出した板材をエアー式吸盤で保持し、レーザー加工機まで運ぶ。従来レーザー加工工程には常に3人を配置し、重量のある板材を運ぶ時は最大6人が必要だったが、自動搬送装置が稼働すると常時2人の勤務で済む。また現在は3交替制をしいているが、稼働後は夜間の無人運転も可能になる。

大地副総経理は、「高所で板材を扱うのは危険を伴う作業で、体力が求められるため作業者の負担も大きかった。安全面やスタッフの負担軽減を考えれば有効な投資」と導入効果を推し量る。投資額も稼働1年で回収できる見込みだ。

12種類の厚さの異なる板材をストックできる自動搬送機

手順書を順守する現場をつくり納品時クレームを削減

数年で2倍近い増産を達成できたのには、現場の力も大きい。土屋総経理が「改善への意識づけは工場スタート時から続けており、今では1ケ月の生産目標を達成するため、スタッフ自ら考えるようになっている」と話すように、現場を歩くと、手で支えなければ転がってしまう部品を安定させる治具、組み上がったそばから部品を並べてそのまま次工程に移動させられる移動式ラック、ワイヤハーネスをミスなく組み立てるための専用作業台など、現場スタッフのアイデアが活かされた改善・工夫がいくつも目に付く。厦門工場では、社員一人ひとりが目標をもって業務の質の向上に取り組むソディック独自の「QVP+(Quality Victory Plan Plus)活動」も推進。活動の成果を発表する場も設けており、スタッフのやる気を高める絶好の機会となっている。

一方、急激な生産台数の増加に伴い問題も起きていた。それまで各工程での検査を重点個所に絞る代わりに、日本人スタッフによる最終検査を徹底することで品質を担保していたが、増産で対応が難しくなったのだ。そこで、各工程での検査を充実すると同時に作業の標準化を推進。“誰が”、“いつ” つくっても同等の品質を保つため、手順書の整備と「手順書を順守する現場」の構築に取り組んだ。

その一環として2015年初からスタートしたのが「品質パトロール」。品質保証本部のスタッフが現場を歩いて回り、手順書がどれくらい順守されているのかをチェックする活動である。活動を率いた同部の鍋倉伸嘉本部長は、「手順書を順守している人がどれくらいいるか未知数だったが、チェックしてみると想定をこえる数で違反が見つかった」と振り返る。

違反の要因を探ると、ただ守っていないこともあれば、手順書そのものに不備があるケースもあった。そこで各部署に専門スタッフを配置し、手順書を3カ月かけて集中的に作成。手順書を整備したことで17年以降、違反率の大幅削減を達成した。

日本人技術者の説明に聞き入る中国人スタッフたち

今までの取組みを横展開し成長スピードを加速

厦門工場が目指すのは、「ソディックの5工場の中で、品質と生産性でどこにも負けない工場」(土屋総経理)である。品質を判断する指標は顧客からのクレーム件数をどれだけ減らせるか。そこで品質保証本部が中心となり、従来の品質パトロールと並行してFMEA(故障モード影響解析:Failure Mode EffectAnalysis)に着手した。一環として、クレームの要因になりそうな「ヒヤリハット」を現場スタッフに指摘してもらう未然防止活動を新たにスタート。1ケ月で15件程度の指摘があり、作業手順の見直しにつなげている。またペーパーレス化を他工程へ展開することで、さらなる生産性アップを狙う。

稼働から11年を経て中国人スタッフの技術レベルも着実に上がってきた。厦門工場では、各現場で求められるスキルを見える化し、教育担当が教えるべき内容を明確にすることで新人育成にかかる期間を短縮した。日本人技術者のノウハウを中国人スタッフに伝える技術指導にも力を入れており、スキルの高い若手スタッフが育っている。

ペーパーレス化や自動化は土屋総経理が「他工場の手本にしてもらいたい」と考えるレベルに近づいた。挑戦的な取組みを下支えする現場力もついてきた。世界市場でのシェア拡大を担う重要生産拠点としての基盤が整いつつある。