リニアモータ駆動

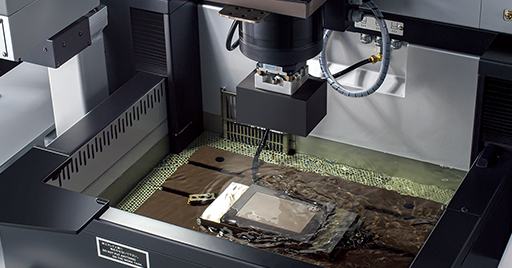

高速・高性能 ワイヤ放電加工機AL600G "i Groove + Edition"

XYZ軸ストローク:600×400×350mm

対応ワイヤ径:φ0.05~0.3mm(※)

※φ0.05mmはオプションです。

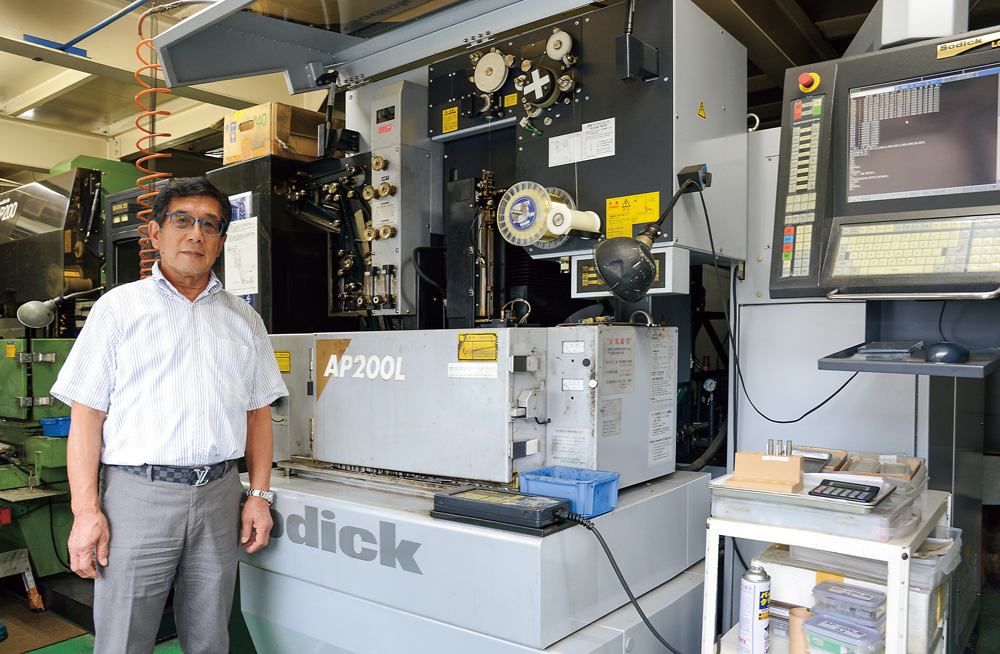

ソディック ワイヤ放電加工機

ユーザ様からの声

「当社の周辺にも5軸やマシニングをやる会社は多数ありますが、精度を出すにはワイヤ放電加工の方が断然有利です」

特長

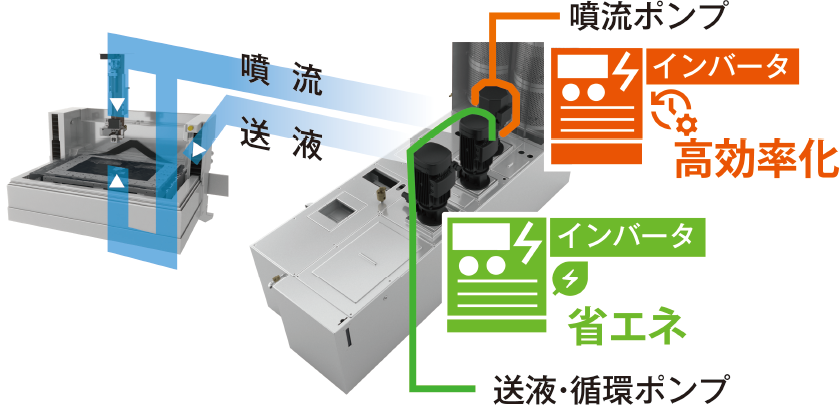

省エネポンプシステムで消費電力20%削減

サービスタンクに、新開発の省エネポンプシステムを採用しました。加工時の上下噴流として使用する流量をモニタリングすることで、加工液処理に必要なポンプ駆動エネルギを抑える液処理回路を標準搭載しました。これにより、待機中も含めた電力消費量は従来比で、約20%の削減を可能としました。

(AL iGEシリーズとの比較)

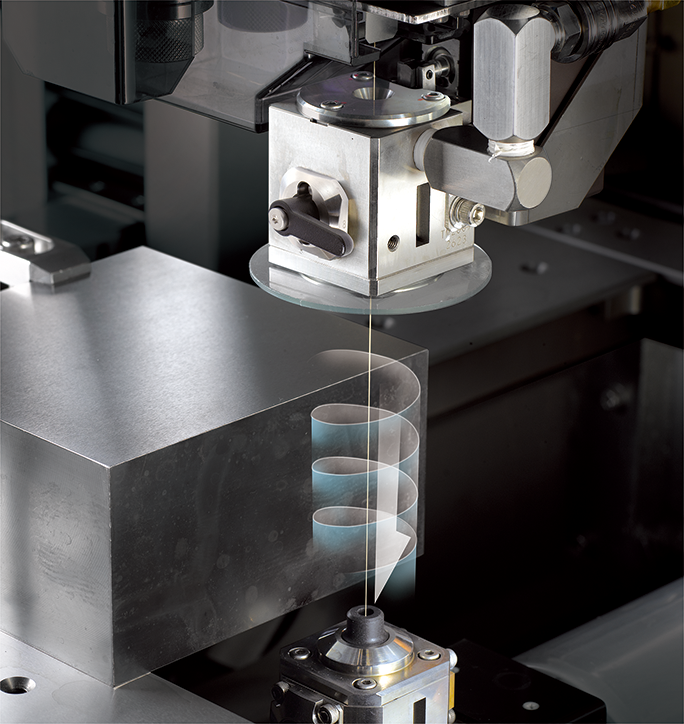

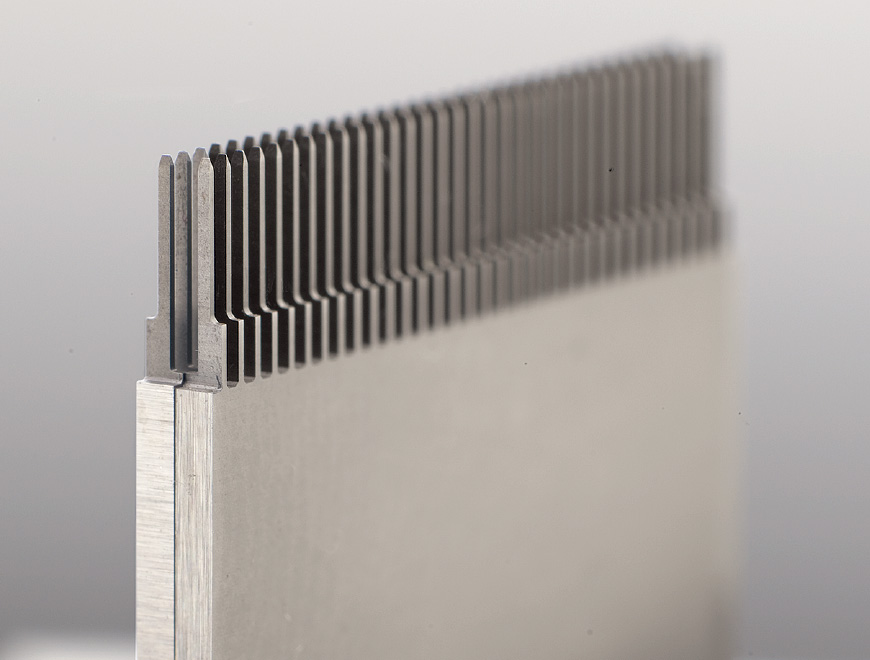

高板厚ワーク仕上げ加工でのワイヤ消費量最大30%削減

ワイヤ回転機構「i groove(アイ・グルーブ)」では、常に無消耗のワイヤ面で加工することが可能です。

ワーク上面から下面まで均一な加工が可能になり、スジ、ムラの大幅な改善を達成しました。

さらに、ワイヤ供給速度を遅くしても仕上げ加工面質は良好であり、ワイヤ消費量の大幅な

軽減も達成できます。

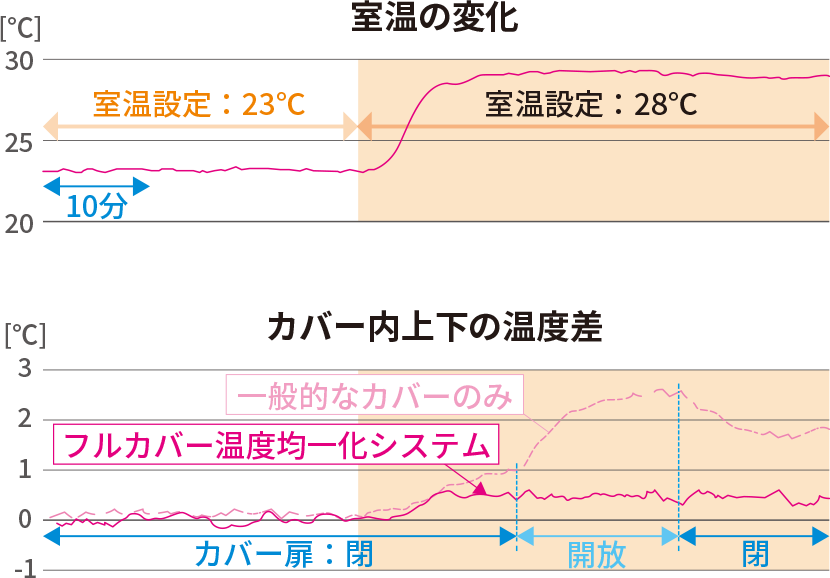

機械使用環境にオールマイティ対応

機械まわりの温度表示・ロギング機能を備え、加工環境の温度変化にオールマイティに対応する精密熱変位補正機能 「TH COM」、

および「AIM (AI Maintenance)」 による温度環境診断機能を標準搭載しています。

AL600G iG+Eでは加工領域を覆うフルカバーによりさらに温度変化を抑え、

高精度加工を実現します。

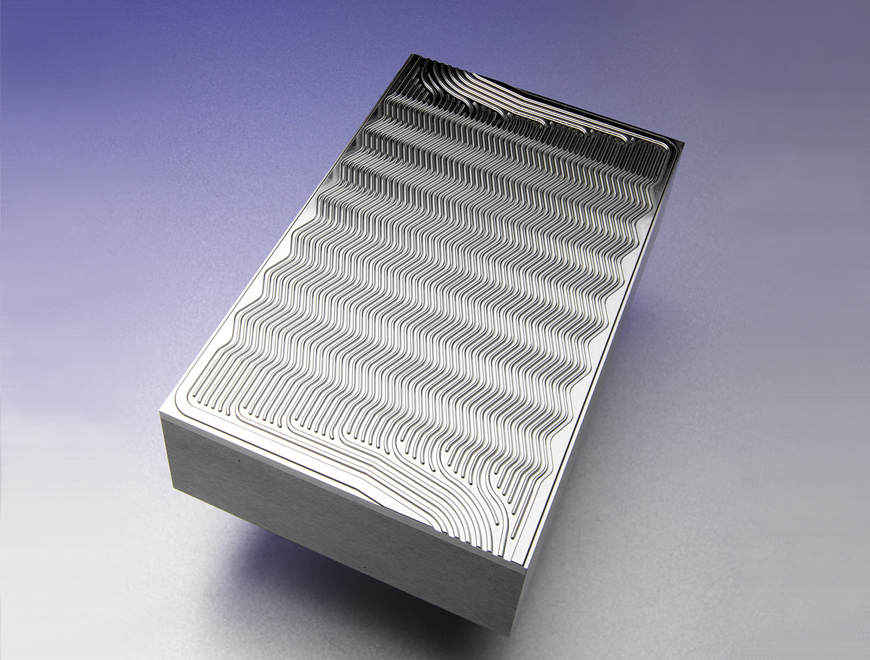

加工サンプル

高板厚加工

板厚:300mm (※特殊仕様含む)

面粗さ:Ra0.57µm (Rz3.86µm)

加工機:AL600P iGE

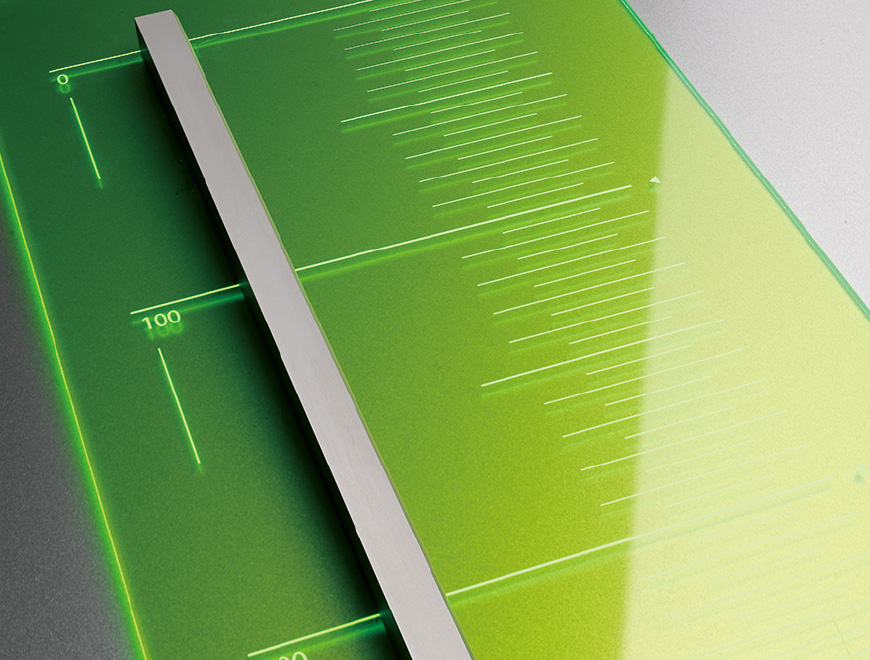

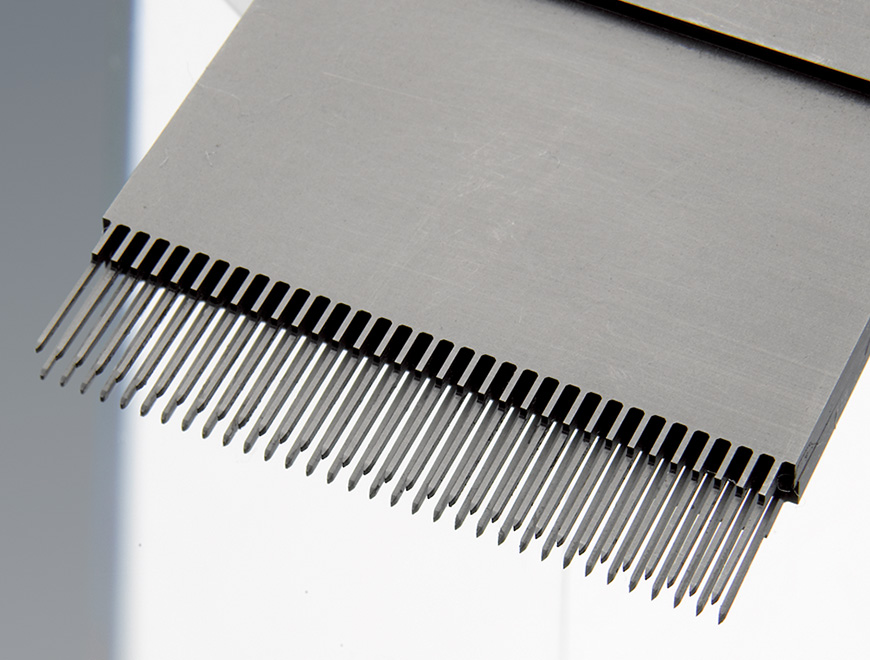

コアピン2段積層加工

板厚:0.3~1.0mm (加工部板厚)

面粗さ:Ra0.24µm (Rz2.05µm)

33ピン 2層、ピッチ間隔0.6mm

加工機:ALN400G iGE

リニアモータ駆動 高速・高性能

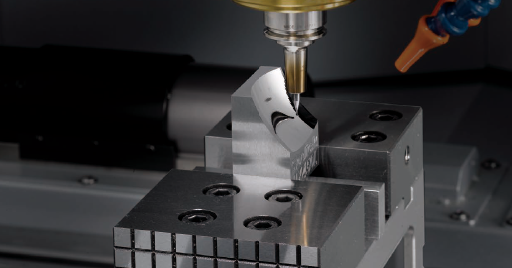

精密形彫り放電加工機AL40G+

XYZ軸ストローク:400×300×270mm

ソディック 形彫り放電加工機

ユーザ様からの声

「以前は精度領域の違う電極を個別に作り、別段取りにて複数回にわけた放電加工を頻繁に行うため、人の手による作業が多く発生していました。ところが・・・」

特長

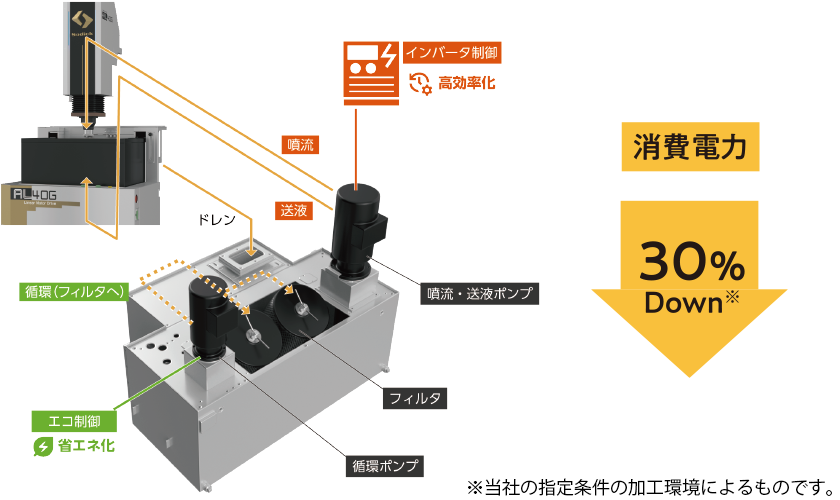

省エネポンプシステムで消費電力30%削減

形彫り放電加工では加工液処理系に用いられる電力が大きく、約60%を占めています。 形彫り放電加工機「AL+シリーズ」では加工液の噴流・循環・送液ポンプの制御をリアルタイムに自動で最適化し、消費電力量を30%削減しました。

※当社の指定条件の加工環境によるものです。

熱変位量50%低減を実現する精密熱変位補正機能を標準搭載

自社開発・製造の高出力リニアモータを搭載しており、高速かつ高応答な加工を実現します。

また、最新の CAE 解析技術にて最適に設計された高剛性機械構造を採用し、精密熱変位補正機能「TH COM」を標準搭載することにより

従来機と比較して熱変位量50%低減を実現しました。(当社調べ)

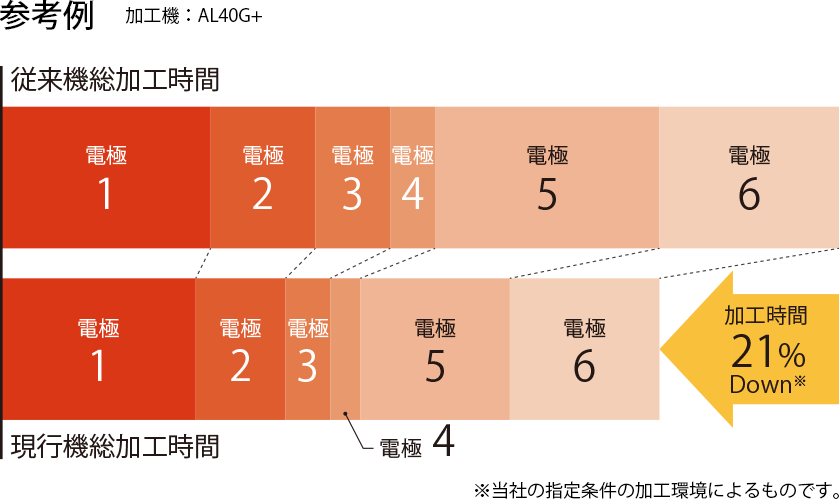

加工時間を21%削減

標準搭載の最新加工制御・回路が、荒・中・仕上げの全ての領域で放電加工性能を向上します。 加工速度の大幅アップで、加工時間の大幅削減を実現しました。

※当社の指定条件の加工環境によるものです。

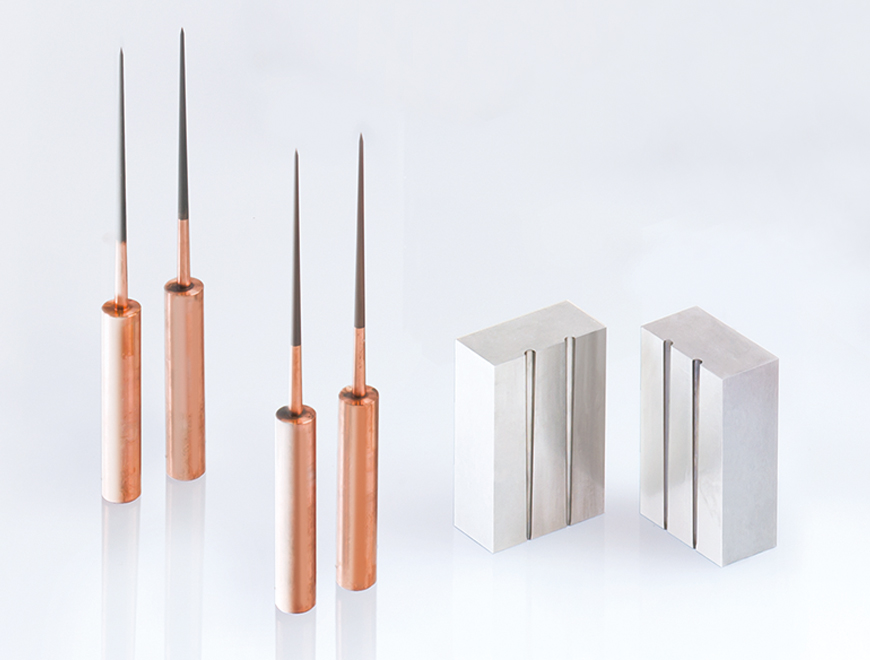

加工サンプル

銅タン+超硬合金 高速加工

加工深さ:7.5mm

面粗さ:Rz3.8µm

加工機:AL40G

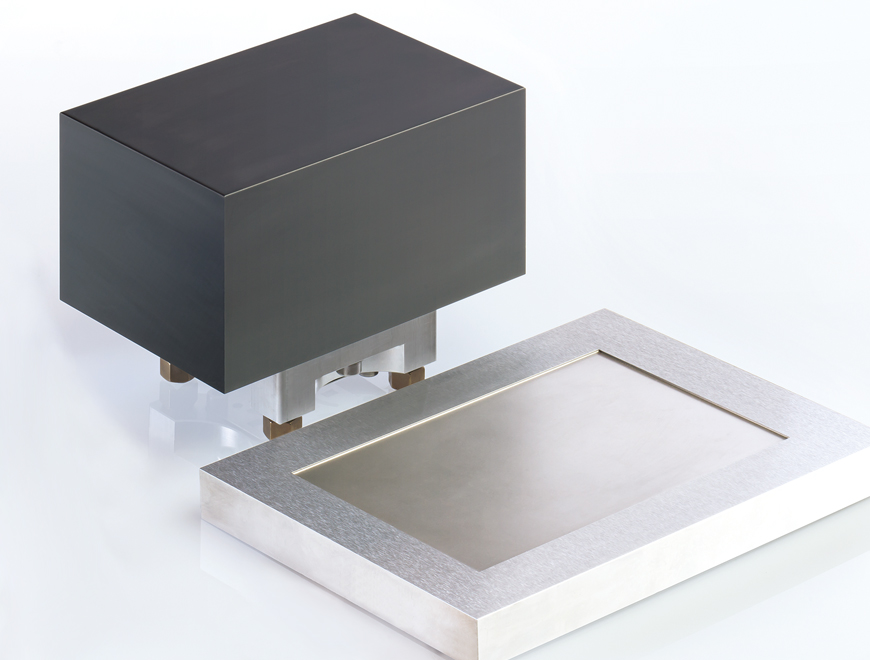

100×150mm電極 仕上げ加工

加工深さ:0.2mm

面粗さ:Rz4.8µm

加工機:AL60G

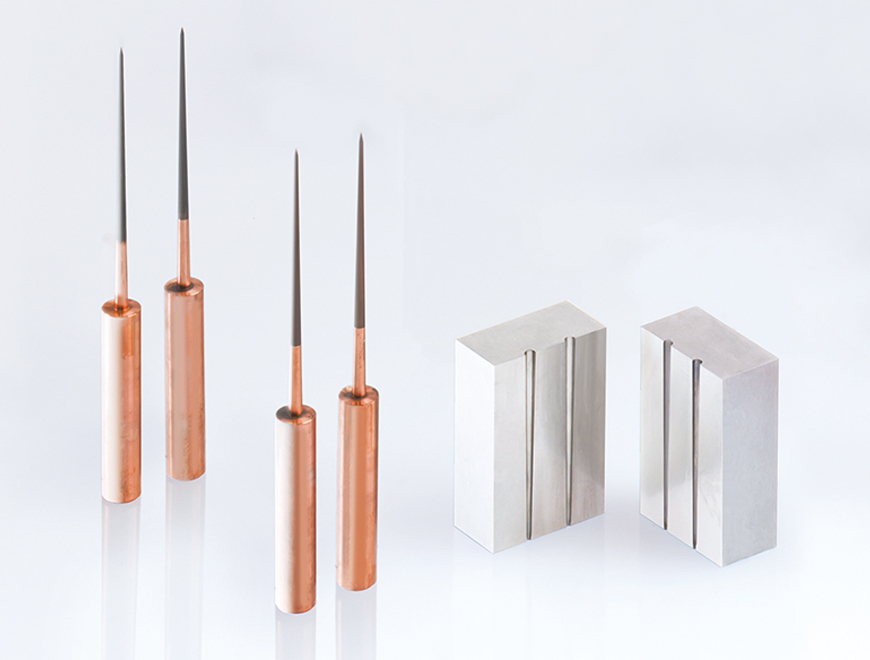

ロングピンゲート加工

光沢面/梨地面仕上げ

加工深さ:30mm(テーパ1°/side)

面粗さ:

(光沢面)Rz0.66µm

(梨地面)Rz1.23µm

加工機:AL40G

リニアモータ駆動

マシニングセンタUX450L

XYZ軸ストローク:450×350×200mm

ソディック マシニングセンタ

ユーザ様からの声

「磁石の吸引・反発の力を利用して推力を生み出すリニアモータ駆動方式は非接触のためトラブルが発生せず信頼感があります。」

特長

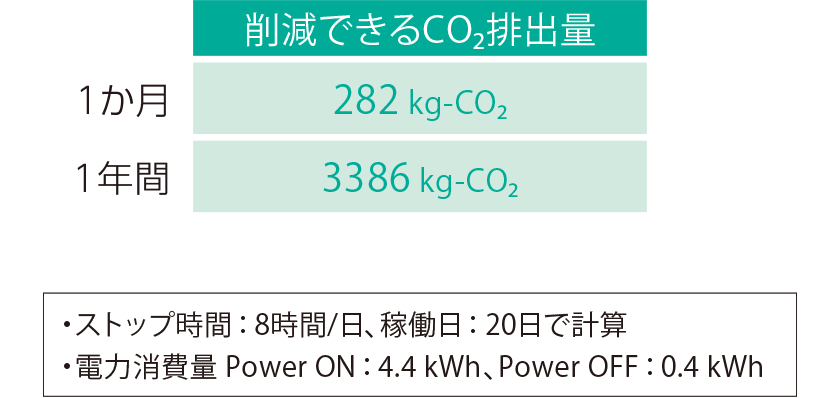

CO₂年間排出量3386kg-CO₂削減

UX450Lは標準搭載のアイドリングストップ機能によって一定時間

ユーザー未使用の場合に、自動でPower OFFすることができるため消費電力とCO₂排出量を削減します。

※当社指定条件の加工環境によるものです。

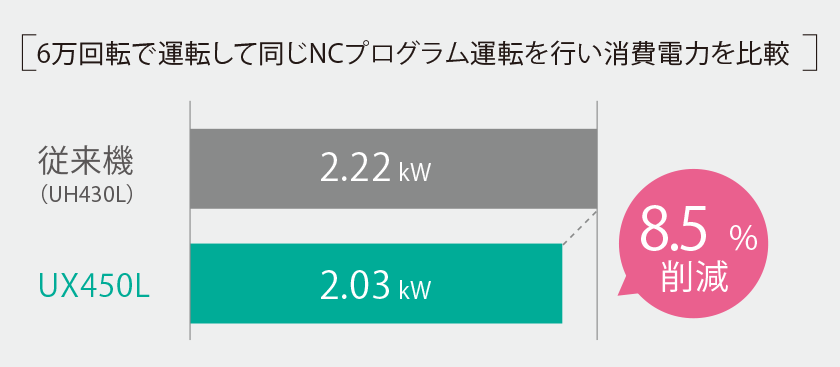

リニアモータによる高精度・省エネの実現

冷却液の水管が張り巡らされており、リニアモータを直接冷却する

ソディック独自の冷却システムです。これにより高速稼働の機械でも安定した加工が可能です。また、駆動系の軽量化とさらなるリニアモータの最適化実現により従来機と比べ消費電力を8.5%削減しました。

(UH430Lとの比較)

※当社指定条件の加工環境によるものです。

サポート充実の自社製NC・ソフトウェアで加工のムダを削減

SEPTune:NC装置LN4Xの加工支援システム 経験則に依存しない最適な切削パラメータ選出を支援します。

MotionExpert®-S:加工時間・加工形状シミュレーションソフト 加工時間予測、加工面質予測、そして加工動作シミュレーションによって加工準備のムダを削減します。

EF-Tune:加工送り速度提案ソフト 加工内容により適した加工速度を提案します。面質向上と工具摩耗低減に繋がり、コストダウンに貢献します。

※MotionExpert®は、株式会社ソディックの登録商標です。

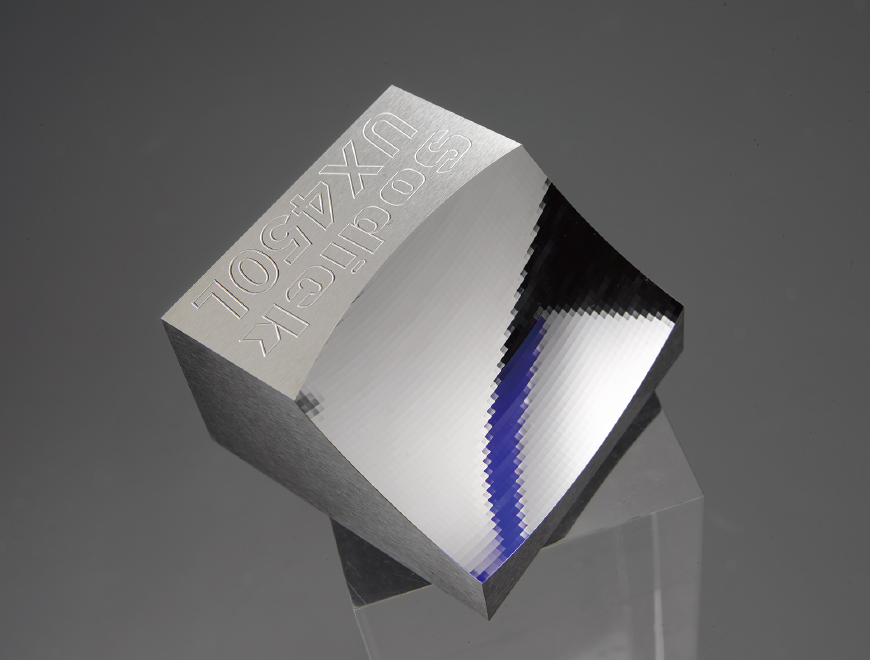

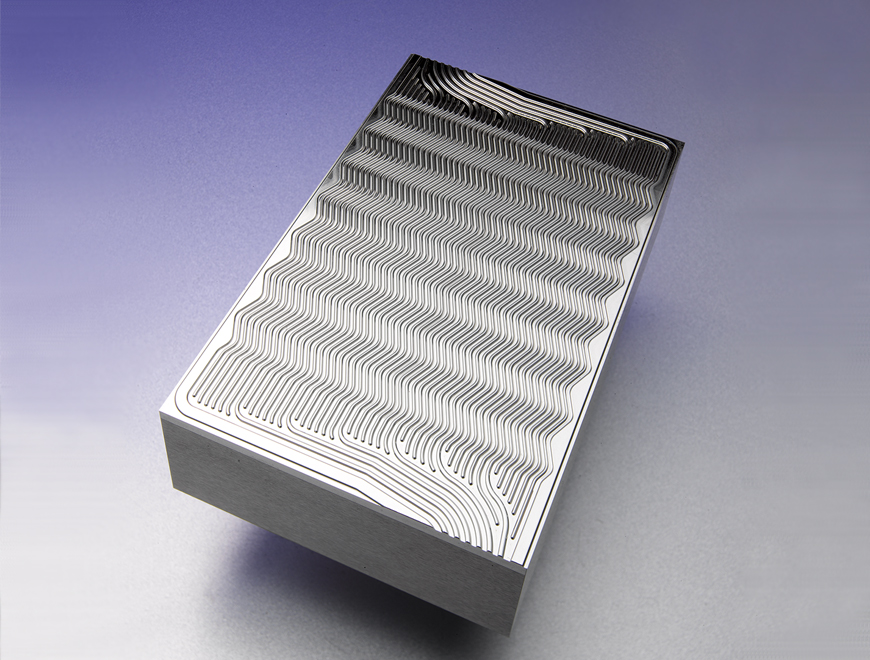

加工サンプル

リフレクタ形状

材質:STAVAX(HRC52)

スフェリコン電極形状

材質:銅

燃料電池セパレータ

材質:SKD11(HRC62)

高速造形

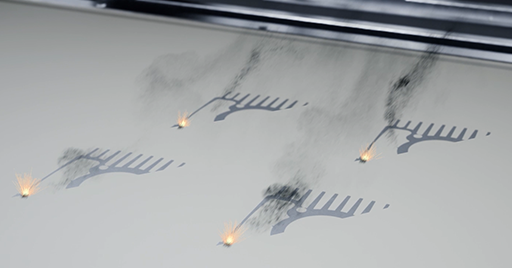

大型金属3DプリンタLPM450

最大造形物寸法:450×450×450mm

ソディック 金属3Dプリンタ

ユーザ様からの声

「カーボンニュートラルへの貢献という新たな価値を提供できる」

特長

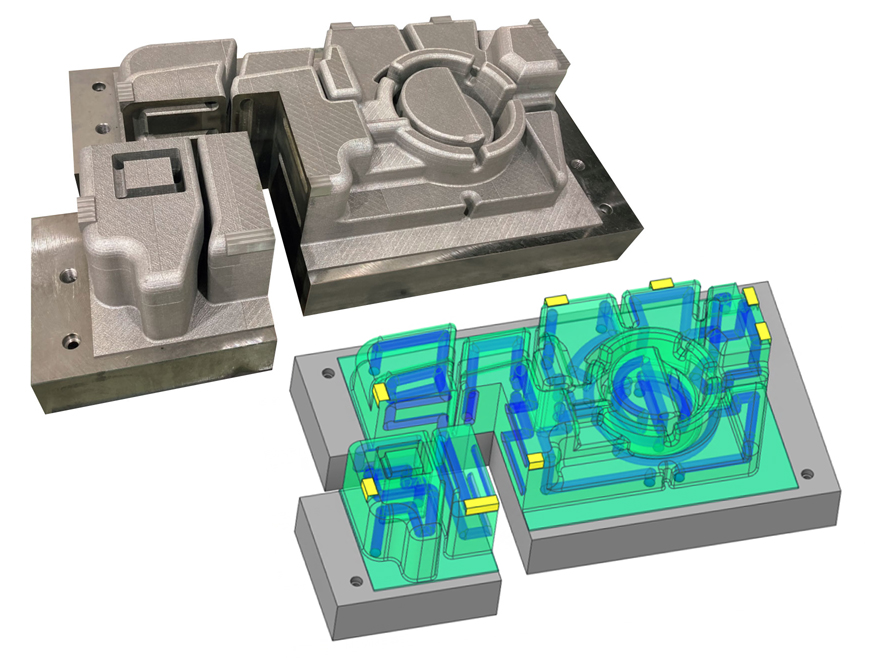

大型金型部品を安定造形

積層造形の課題であるクラックや反りの発生を抑制するSRT工法とダイカスト金型向け自社開発素材SVMを組み合わせることにより、ギガキャストの入れ子などの大型金型部品の安定造形を実現します。さらに標準搭載の基準面切削機構による二次加工時の正確な位置決めによって、取り代の見直しも提案します。次世代のものづくりに貢献するだけではなく、既存工程や設備のさらなる効率化を実現します。

MRSで省エネ・省スペースな造形現場の実現

通常パウダーベッド方式では使用金属粉末ごとに1台の金属3Dプリンタが必要になります。ソディックのLPMシリーズでは粉末ごとの「カートリッジ式MRS(Material Recycle System)」を付け替えるだけで、1台の金属3Dプリンタ設備で複数種類の金属粉末材料に対応可能です。

(通常、2日ほどかかる交換作業が当社指定条件によるMRS検証結果で約2時間)

MRSによって造形機最小化による省エネ・省スペース化を実現します。

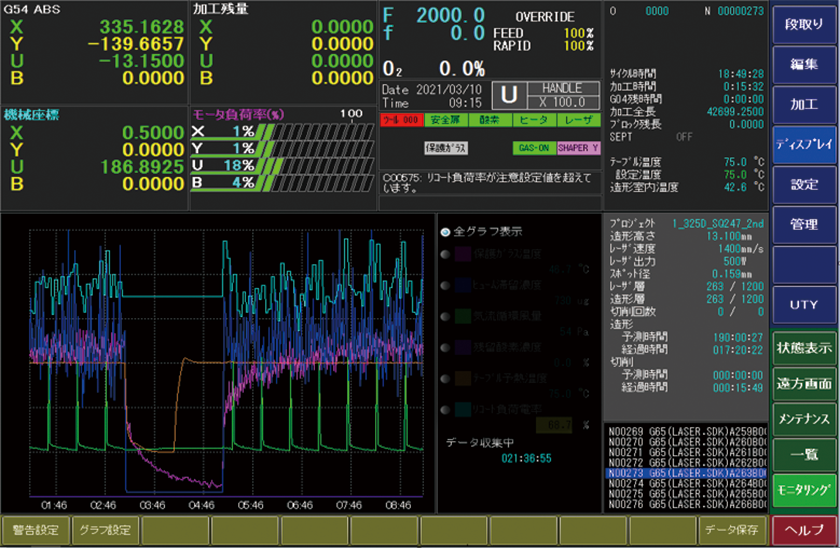

造形モニタリング機能による予知保全

「造形モニタリング機能(オプション)」を搭載することにより、造形物の状態や各部の稼働状況を高度なセンシング技術で常時監視します。造形に関する各データをNC画面で管理・分析することで造形不良を未然に防止します。また、独自のデータ解析により保守点検時期が予測できるため、突発的な機械トラブルも回避できます。これらがチョコ停防止に繋がり、さらなる稼働率向上に貢献します。

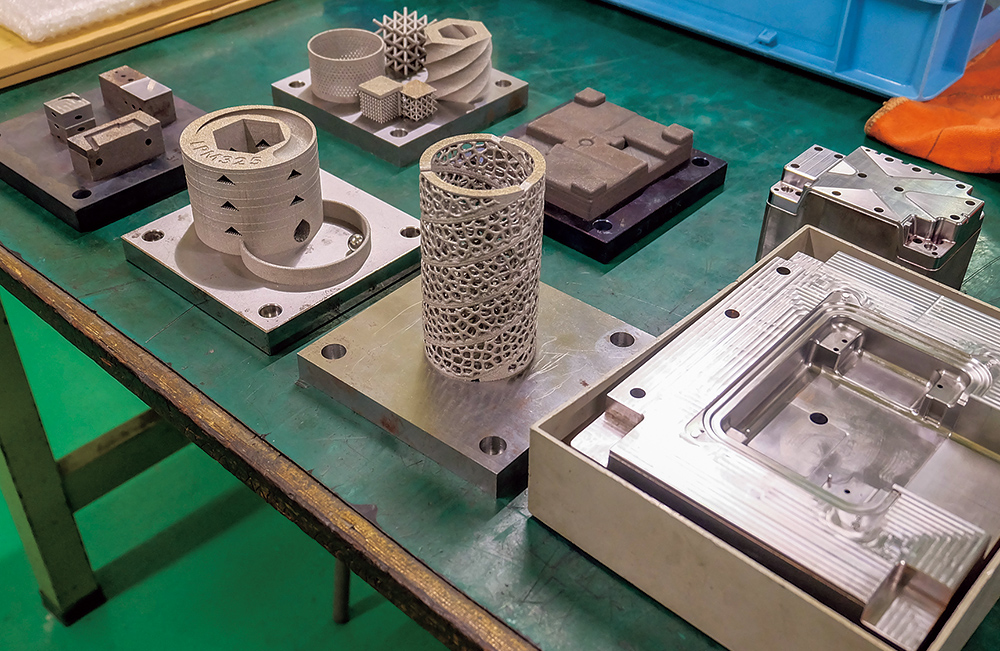

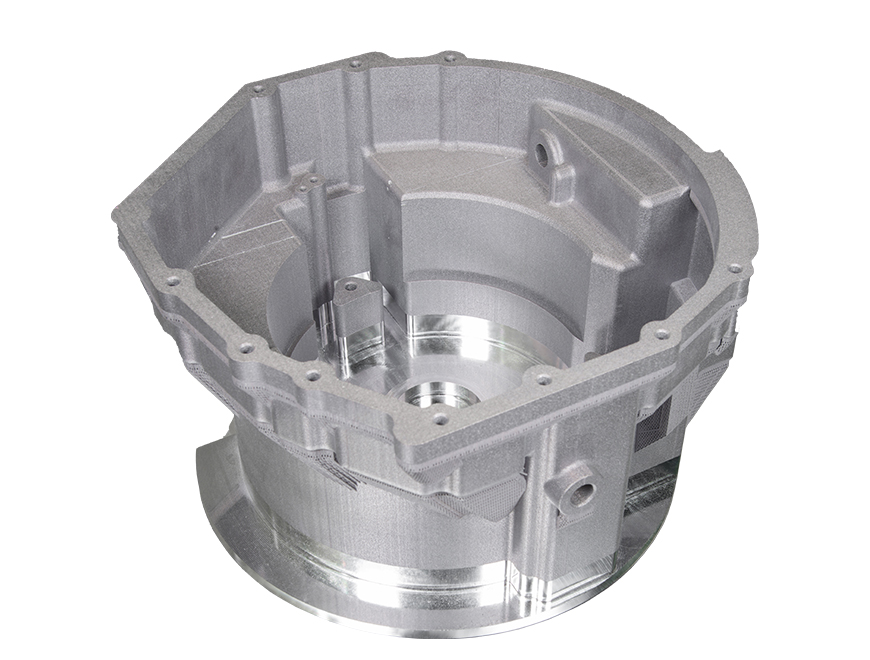

造形サンプル

ギガキャストと内部水管モデル

造形サイズ:375×229×72mm

ギガキャスト入れ子サンプル

造形サイズ:390×341mm

ハイブリッド造形

造形サイズ:φ293×h167mm