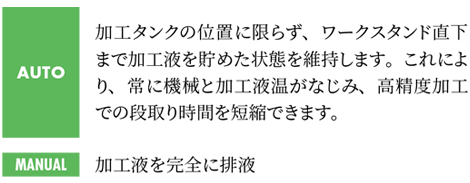

アイドリング液面機能

ガジェット画面にてワンクリックで切替できます。

自動化のための

自由度が高く、 フレキシブルな対応が可能

ワークの搬送を多関節ロボットが行います。

主に水加工液で課題となる、ワークのサビ防止のためには、十分な乾燥や、防錆油の噴霧処理などが必要になります。多関節ロボットとのシステムアップの特長として、各装置のレイアウトの自由度が高く、乾燥ステーション( エアブロー工程)

や、防錆スプレー噴霧装置へのアクセスも自動化することができます。

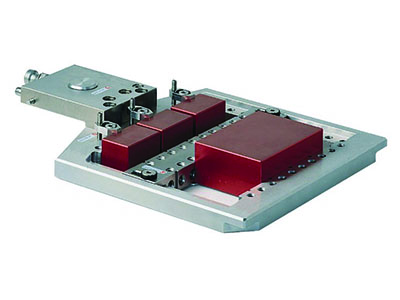

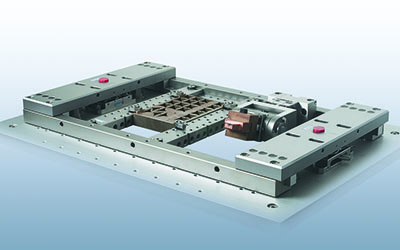

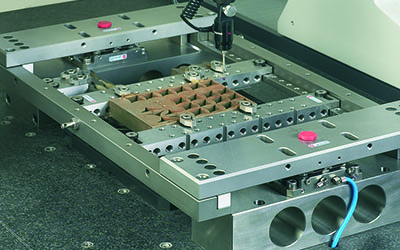

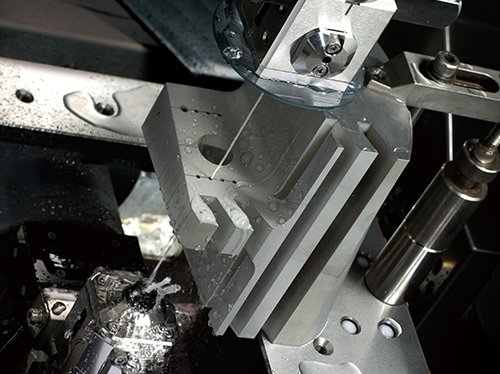

ワイヤ放電加工機向けのツーリングシステムは、ワークの形状や用途に応じて選定することで、柔軟な段取り作業や機種間での連携が可能となり、加工工程全体の生産性を向上します。

ワーク交換を自動化

大容量・省スペース

多関節ロボットと比べ、可搬質量が大きいものが多く、省スペースでも様々な種類のワークの搬送が可能です。

ワイヤ放電加工において、多数のワークを加工する場合、あらかじめ加工テーブル上にワークを可能な限りセットしておくことで、連続加工が可能です。しかし、その場合に作成するNC プログラムは複雑となり、ワークの段取りにも作業時間を要します。

ワークの搬送を自動化することで、最適なワークスペースの活用や、加工機上での段取り時間を大幅に短縮し、機械の稼働率をより高めることが可能となります。

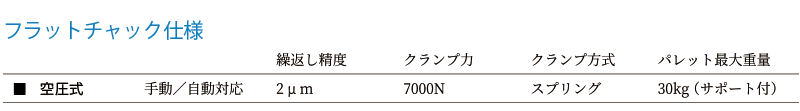

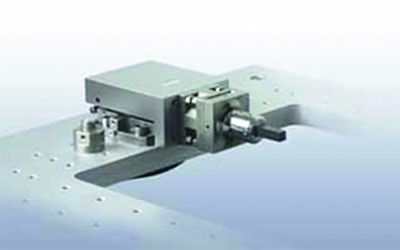

フラットチャック

ワイヤ放電加工機は、その他の工作機械と比較して、特殊な段取りが要求されます。

各用途に応じたツーリングの採用により柔軟な段取り作業が可能となり、ワ イヤ放電加工機の生産性を大きく向上させます。

チャックアダプタによる電極の段取り

チャックアダプタによる電極の段取り クランピングフレームによる混在した段取り

クランピングフレームによる混在した段取り プリズムホルダーによる円形部品の段取り

プリズムホルダーによる円形部品の段取り 外部測定

外部測定自動化のための

スケジューラを使うことで、機械やロボットなど、システム全体の動作を統括で管理し、連続で実行することができます。

NC プログラムを自動で作成するCAD/CAM システムと組み合わせることで、運用が格段に簡単になり、多彩なシステム構成に適

合します。

スケジューラ

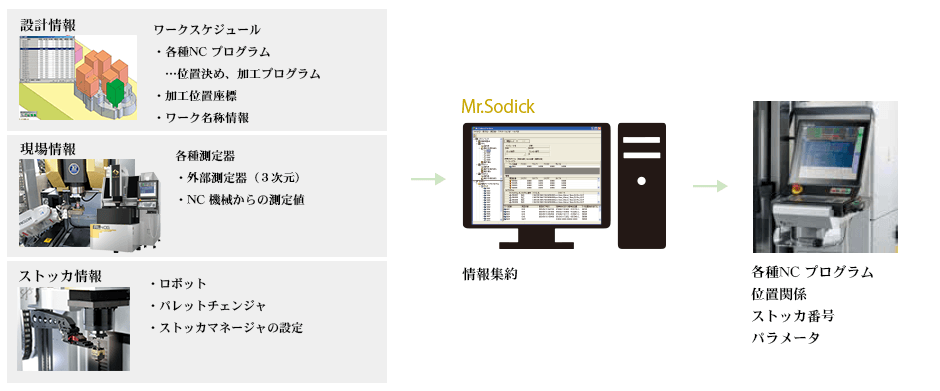

設計情報( 位置決め、加工プログラム、位置座標、ワーク情報など) と現場情報( 外部ユニットによる測定値、ストッカからの情報) をまとめて管理することで、煩雑な作業をすることなく、自動化を支援するスケジューラです。

DiproWin と連携でき、ワークの位置決めの動作や、プログラム作成後にそのままスケジューリングすることができます。

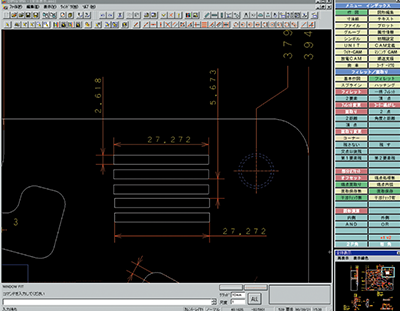

自社開発・製造 2 次元CAD/CAM システム

金型の設計・製造現場でのリードタイムの短縮を命題に開発した、多様な状況に対応できるワイヤ放電加工機用CAD/CAM システムです。

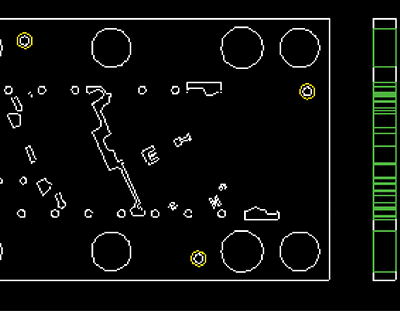

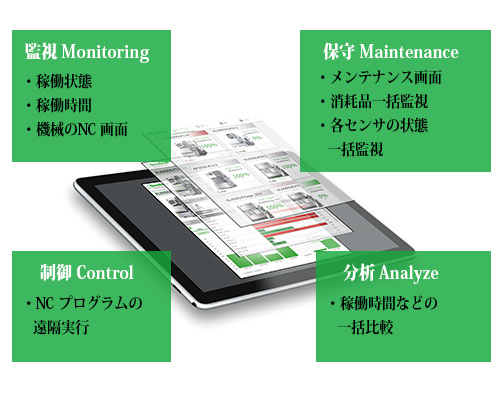

各機械の稼働状態を集約し、遠隔からの一括管理・分析を行い、生産性向上をサポートします。

エス・ビューワー

自動化のための

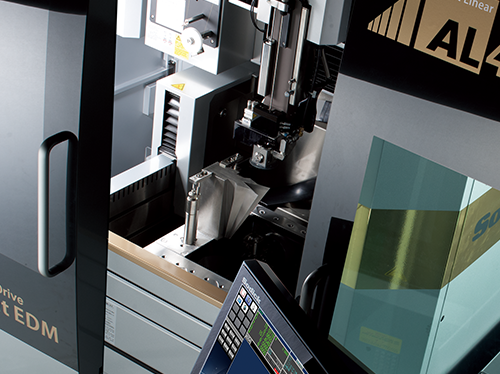

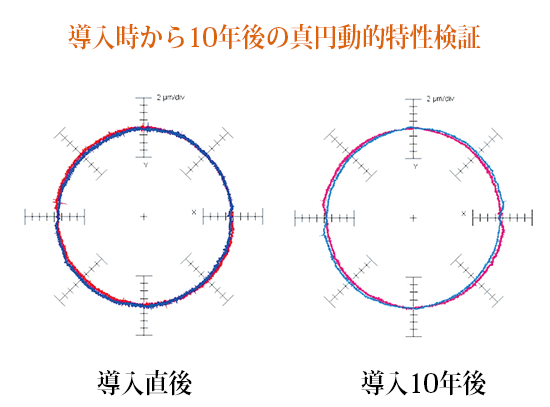

ボールねじを不要とした非接触式であるため、ボールねじの磨耗などに起因する機械精度低下がマシンライフ(10年以上)を 通して発生せず、メンテナンスフリーで半永久的に初期の機械精度を維持します。

リニアモータ駆動の特長である、非常に高い再現性と、長期安定性は、「ものづくりの自動化」において、工作機械に求めら れる最も重要なファクターです。

ソディックのワイヤ放電加工機は、XYUV 4軸にリニアモータ駆動を標準で搭載しています。

断線点結線と自動リスタートで、長時間の自動運転を強力に支援します。空中・水中を問わず高い結線率を誇ります。

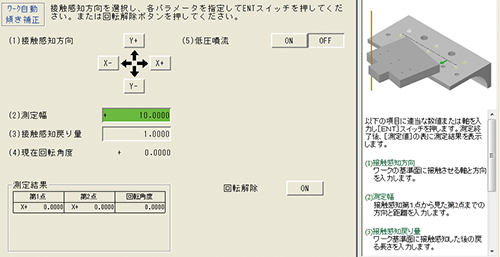

ワイヤ電極線を使った接触感知機能です。

ワークの原点出しや、ワークの傾きを測定し、座標を自動で補正することが可能です。

ガジェット画面にてワンクリックで切替できます。

液面高さがZ 軸に応じて自動で追従する機構を採用してい るため、ワークの厚みに応じて手動で液面高さを変更する 必要がなく、効率的な段取りができます。また、自動化に も容易に対応できます。

加工後に切り出したワークの落下を防ぎ、自動で回収す る、シンプルな構成の中子処理装置です。精密ワークで も位置ずれせずに中子処理を自動化できます。

機械の温度変化を常に記録し、加工への影響をリアルタイ ムに診断します。また、ワイヤ残量・加工液の比抵抗の変 化を監視し、消耗品の交換を提案します。 不良率削減とトレーサビリティの向上に繋がる保全機能で す。

機械各部の温度をセンシングすることによる、精密な熱変 異補正システムです。 事前のデータ収集は不要で、季節や環境によらずに長時間 運転を可能とします。

自動化のための

テーマ①

ポイント③

外段取りとしてのワークセットと精度確認を行うための、セラミック製・簡易プリセッタを活用します。

ポイント④

長時間の連続加工では、安定した自動結線が不可欠です。ALシリーズの「FJ-AWT」は、パレットで保持された「下浮き・液中」状態のワークに、安定して細線ワイヤを結線できる高性能な自動結線装置です。

テーマ②

ポイント①

大量のワークを加工する場合、1点あたりの加工が短時間であっても、ワークの交換ごとに段取り時間が発生します。ワークの搬送・取付け・取外しをロボットにより自動化することで、段取り時間を大幅に短縮し、省人化と機械稼働率の向上を可能とします。

ポイント②

加工後、ワークが錆びないように一度油に漬け込み、用意した棚に収納します。

ポイント③

加工後のワークはロボットで取り出され、乾燥ステーション( エアブロー工程) により加工液を除きます。

ポイント④

プログラムの実行を常に監視するソフトウェアシステムにより、遠隔地からでもリアルタイムに加工進捗を確認できます。

テーマ③

ポイント①

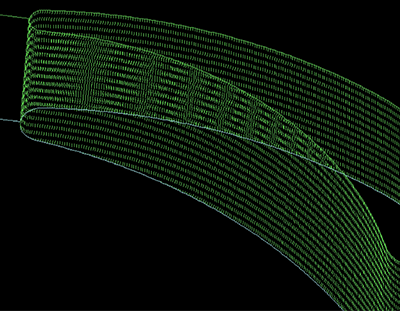

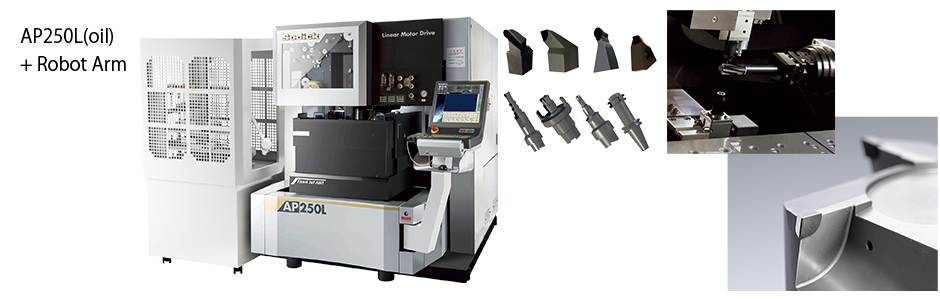

多関節ロボットは、軽量なワークの自由度の高い搬送を得意とします。その特長を活かし、割り出し回転軸との同期加工で、回転軸へのワーク搬送・着脱・仕上げ加工を自動化しています。

ポイント②

油加工では、原理上サビの発生や超硬合金材の腐食がありません。研磨加工できない刃物形状において、最終仕上げ加工が可能です。油加工液自体も耐酸化性に優れ、長時間の連続加工でも安定した加工性能を発揮します。

ポイント③

タッチプローブで機上測定することで、外段取りで発生しやすい機差を極小化し、精密な加工が可能です。

ポイント④

AP シリーズは、あらゆる環境で高性能を発揮する、超精密モデルです。門型構造・アーム懸垂構造、高速・高応答を実現するリニアモータ駆動方式を採用したことで、質量移動による機械変位・機械摩擦を極小化します。