ポイント①

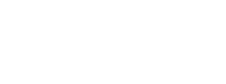

「多関節ロボット」

スムーズな電極・ワークの交換を繰り返し、合計100個以 上にも及ぶワークを全て自動で加工します。

自動化のための

自由度が高く、 フレキシブルな対応が可能

形彫り放電加工機と多関節ロボットの組み合わせです。

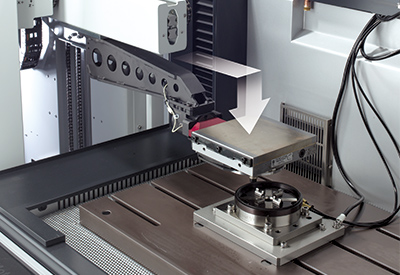

電極・ワークの搬送(取り付け・取り外し)を多関節ロボットが行います。多関節ロボットによるシステムアップは、電極・ワークストッカのレイアウト、エアブロー工程・3次元測定の自動化など、自由度の高さが特長です。搬送物の質量により、ロボットのサイズを選定します。

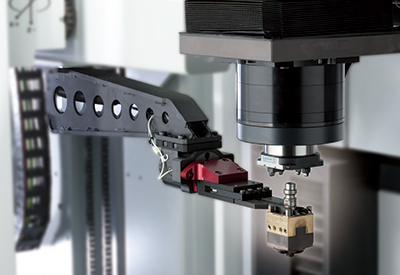

放電加工における効率化・自動化において優れた実績を構築している、エロワITSシステムを提供しています。クランプ時の繰り返し精度2μm 以下、90°× 4 の割り出しが可能、クランプ力が高く電極製作工程からのダイレクト運用が可能など、自動化システムにおける高精度な外段取りを実現するツーリングシステムです。

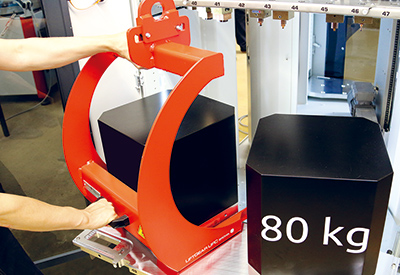

質量の大きいワークも搬送可能

最大搬送荷重:80kg

ITS148パレット ポジション数:10

ITSホルダ ポジション数:33

SRCのスターターキットには、スケジューラ「JMSPro」が付属するタイプ(オプション)があります。

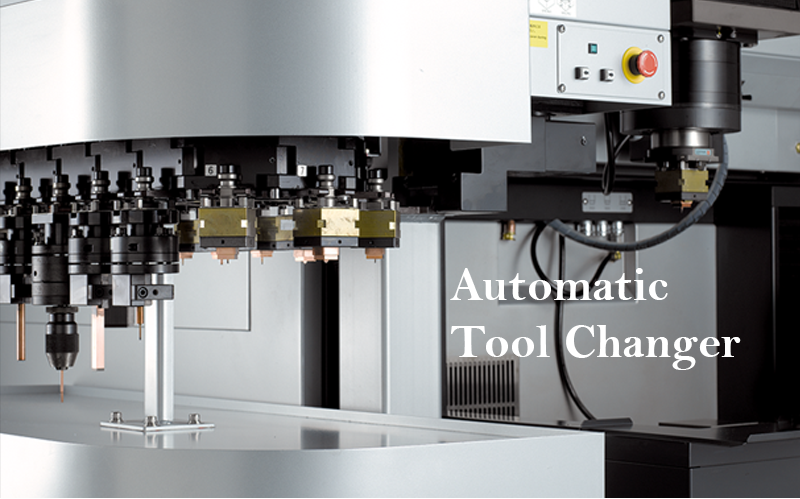

自動電極交換のスタンダード

オプションのATC

仕様により、シンプルかつ省スペースな構成で、スケジューラがない場合の運用でも、電極交換の自動化を実現します。

AL シリーズでは、オプションとして、本機左側に設置する、スタンドアローン型のATC

ユニット「ATC-16E 」「ATC-32E」と、加工タンク右側に設置する、簡易的で省スペースなATC ユニット「ATC-12S」「シャトルATC」を用意しています。

(対応機種や仕様につきましては、担当営業までお問い合わせください。)

自動化のための

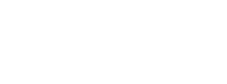

自社開発・製造 3次元CAD/CAM システム

製品の3次元モデルから加工プログラムを作成できます。

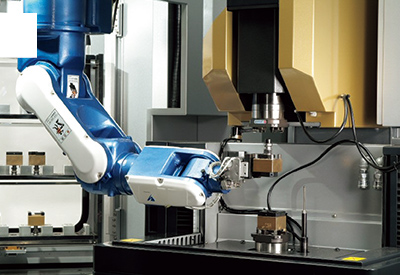

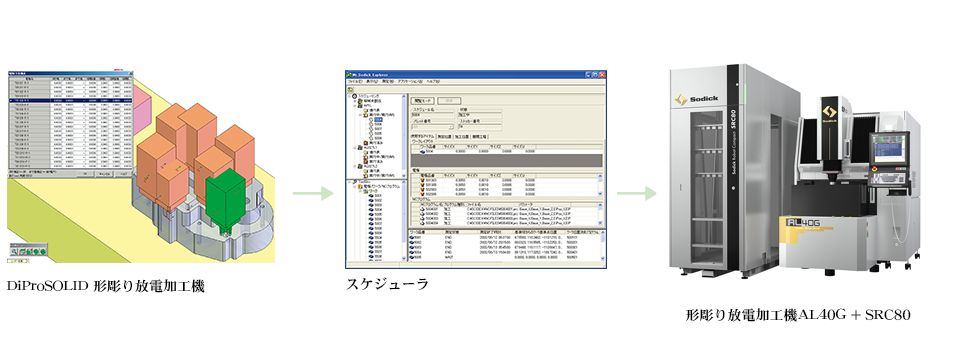

スケジューラ

設計情報( 位置決め、加工プログラム、位置座標、ワーク情報など) と現場情報( 外部ユニットによる測定値、ストッカからの情報) をまとめて管理することで、煩雑な作業をすることなく、自動化を支援するスケジューラです。

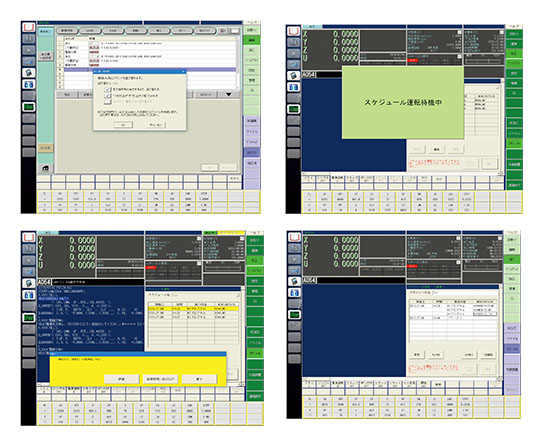

NC 装置に標準搭載された、加工プログラム作成支援機能「LNプロフェッショナル」による簡単入力で、ベーシックなスケジュール運転が可能です。段取り・加工・スケジューラに対する高度な知識が不要で、複数の電極・ワークを自動交換できます。

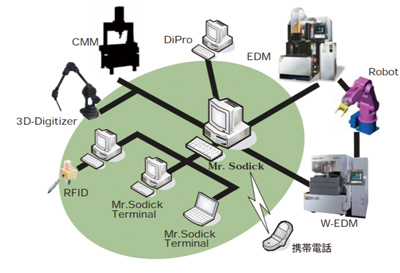

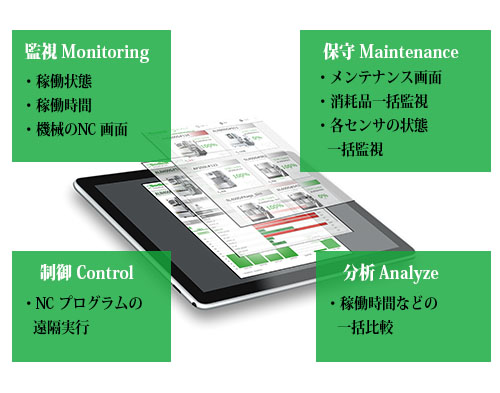

各機械の稼働状態を集約し、遠隔からの一括管理・分析を行い、生産性向上をサポートします。

エス・ビューワー

自動化のための

AL series

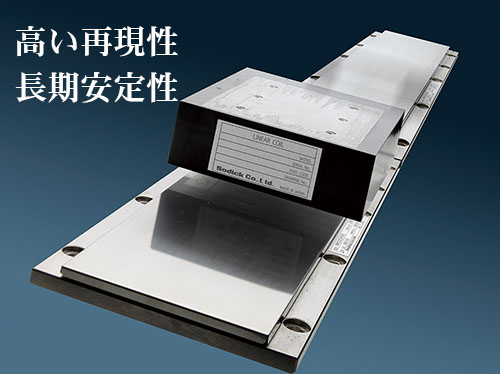

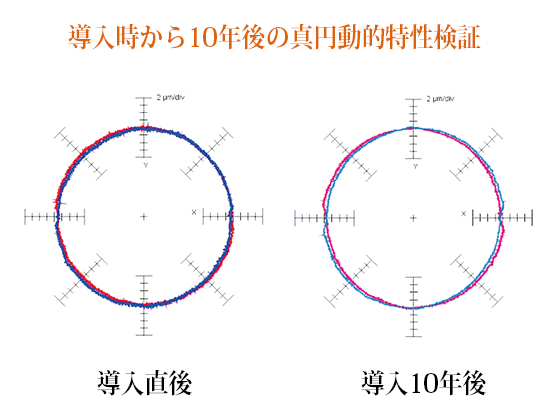

リニアモータ駆動の特長である、非常に高い再現性と、長期安定性は、「ものづくりの自動化」において、工作機械に求められる最も重要なファクター

です。

ソディックの形彫り放電加工機は、自社開発・製造のリニアモータ駆動を、XYZ 3軸すべてに搭載しています。

自動化のための

テーマ①

ポイント①

スムーズな電極・ワークの交換を繰り返し、合計100個以 上にも及ぶワークを全て自動で加工します。

ポイント②

電極・ワークのホルダサイズを統一し、システム構築時の煩 雑さを軽減する構成としています。

ポイント③

加工後のワークはロボットで取り出され、乾燥ステーション ( エアブロー工程) により加工液を除きます。

ポイント④

ワークを一度置いて、別の角度から再度つかむことのできる持ち替えステーションを用意しています。回転軸を使用する加工や、ロボットの可動域を補う場合など、 限られたスペースを有効に利用できます。

テーマ②

ポイント①

NC 装置に標準搭載の「LN プロフェッショナル」の簡易スケジューラ機能で運用できるため、簡単で手ばなれのよいシステム構築が可能です。

ポイント②

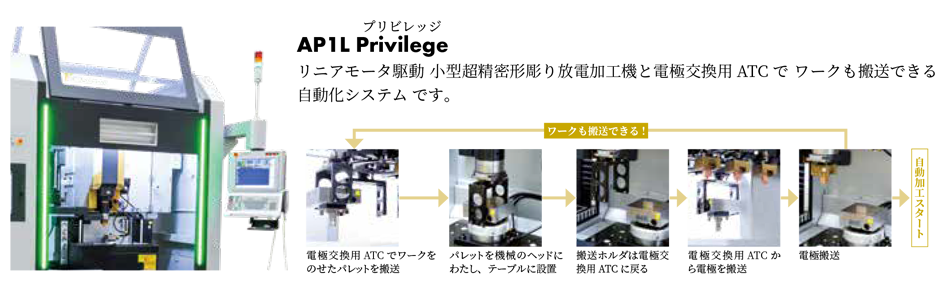

オプションのATC ユニットを使って、電極とワークを自動交換します。他のロボットを使用しないため、メンテナンスのしやすさも特長です。

ポイント④

熱変位抑制と安全性を両立する、フルカバー仕様です。稼働状態に応じて、3色LED の色が変わります。

テーマ③

ポイント①

最大搬送荷重80kg、最大収納数160 本の、大容量SRC80 を採用したシステムです。多様なサイズのワークや電極を自動交換しながら、2 台の AL60G でダイナミックな生産を行います。

ポイント②

加工中の外段取りの一部を自動化しています。簡易プリセッタで次のワークを測定しておくことで、正確かつ安定した加工を連続で行うことができます。

ポイント③

1台のロボットを中心に、複数の機械を点対称となるような向きに配置しています。2台のAL60G で同じNC プログラムを使用できます。

ポイント④

プログラムの実行を常に監視するソフトウェアシステムにより、遠隔地からでもリアルタイムに加工進捗を確認できます。