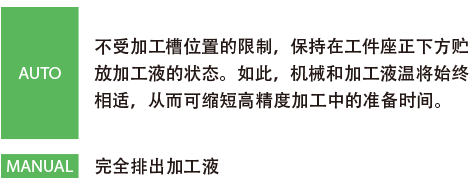

空转液面功能

可在附件画面中单击切换。

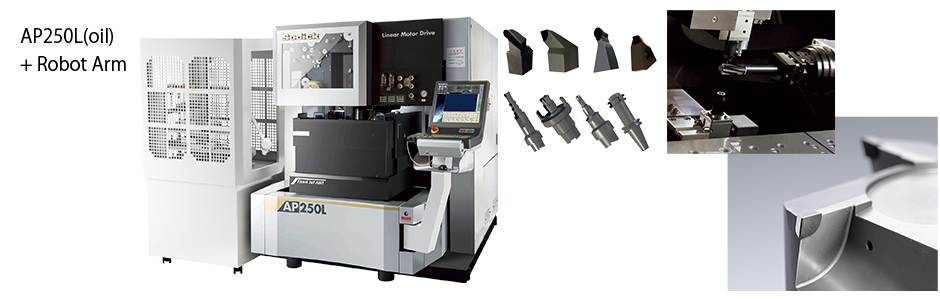

实现自动化的

自由度高、可灵活应对

由多关节机器人搬送工件。

为了防止因水加工液而导致工件生锈问题,需要进行充分干燥及喷涂防锈油等处理。通过多关节机器人提升系统,不仅可以灵活地对各装置进行布局,而且还可以自动到达干燥工位(吹风工序)及防锈喷雾装置。

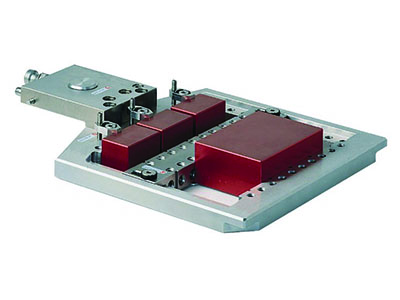

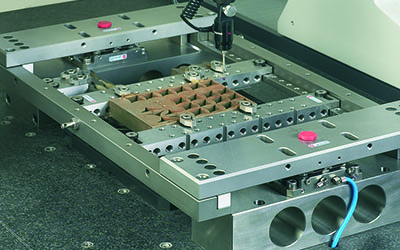

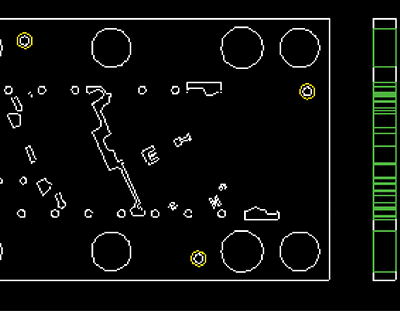

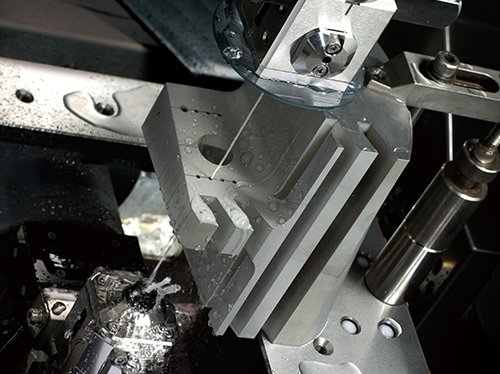

线切割放电加工机专用刀具系统,可根据工件形状及用途选定刀具,灵活地进行准备作业以及在不同机型间进行协作,从而提高整个加工工序的生产效率。

实现工件更换自动化

大容量、节省空间

与多关节机器人相比,多数可以搬送较重的工件,也可在狭小空间内搬送各种工件。

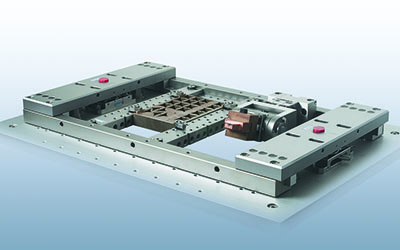

在线切割放电加工中加工多个工件时,尽可能地将工件事先放置在加工平台上,可以进行连续加工。但是,此时创建的NC程序较为复杂,还需要较长的作业时间进行工件准备。

通过实现工件搬送自动化,可运用最佳的工件空间,大幅缩短在加工机上的准备时间,进一步提高机械运转率。

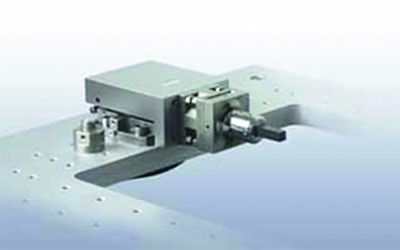

平卡盘

与其他机床相比,线切割放电加工机要求特殊的加工准备。

通过采用适用于各种用途的刀具,可灵活地进行准备作业,从而极大提高线切割放电加工机的生产效率。

使用卡盘调节器准备电极

使用卡盘调节器准备电极 使用棱镜夹座准备圆形部件

使用棱镜夹座准备圆形部件 使用夹持框架进行混合准备

使用夹持框架进行混合准备 外部测量

外部测量实现自动化的

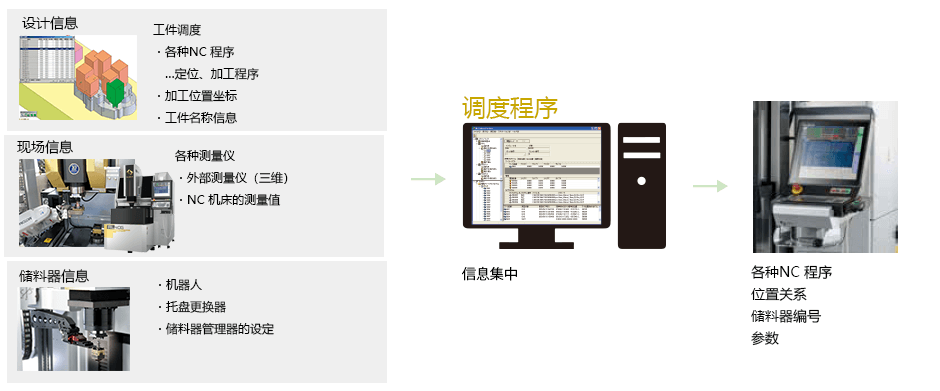

使用调度程序,可对机械及机器人等整个系统的动作进行综合管理,连续执行。

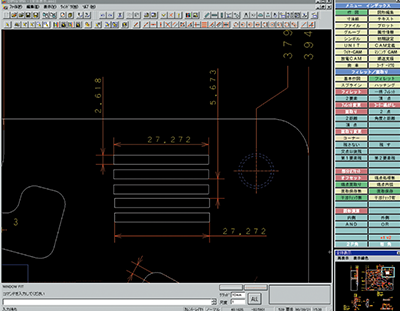

通过组合自动创建NC 程序的CAD/CAM 程序,运用更简单,适合各种系统配置。

通过对设计信息(定位、加工程序、位置坐标、工件信息等) 和现场信息(外部单元的测量值、储料器的信息)进行统一管理,以消除繁杂作业的自动化辅助调度程序。

可与DiproWin 协作,可在工件定位动作或创建程序后直接进行调度。

本公司自行开发、制造

二维CAD/CAM 系统

专为缩短模具设计、制造现场的交货期而开发,可应对各种不同状况的线切割放电加工机用CAD/CAM 系统。

集中各机械的运转状态,进行远程统一管理、分析,帮助提高生产效率。

实现自动化的

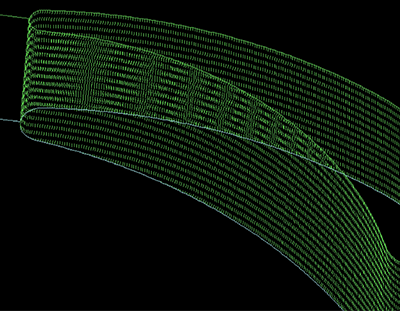

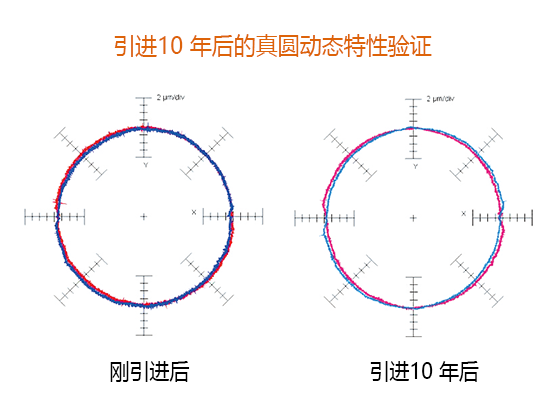

由于采用无需滚珠丝杠的非接触式结构,所以整个机床生命周期(10 年以上)内都不会因滚珠丝杠磨损等造成机械精度下降,免维护且可半永久地保持机械的最初精度。

直线电机驱动具有极高再现性和长期稳定性的特点,在“产品制造的自动化”方面是机床所要求的最重要因素。

沙迪克线切割放电加工机的XYUV 四轴全部标配直线电机驱动。

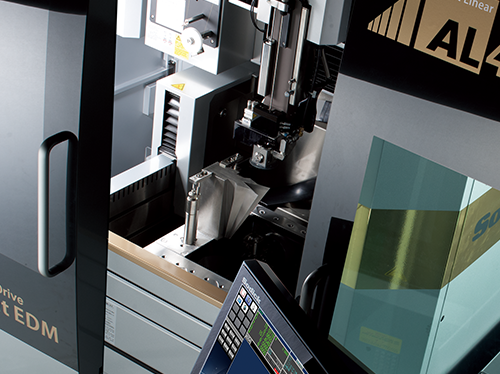

通过断线点接线和自动重启,强力支持长时间自动运行。不论在空气中还是水中,都有很高的接线率。

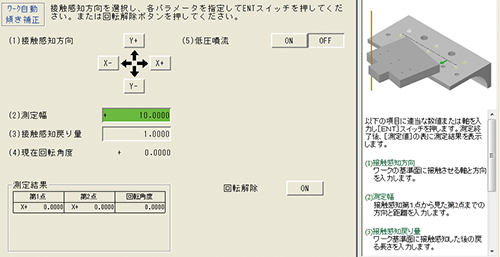

使用线切割电极丝的接触感知功能。

可进行工件找原点,测量工件倾斜,自动补偿坐标。

可在附件画面中单击切换。

由于采用了液面高度随Z轴自动变化的机构,所以可高效地进行加工准备,无需根据工件厚度手动变更液面高度。此外,还能轻松应对自动化。

中子处理装置结构简单,可防止加工后切割的工件掉落,并自动回收。精密工件也可以自动进行中子处理,且不会出现位置偏移。

时刻记录机械的温度变化,实时诊断对加工的影响。此外,监视电极丝余量、加工液电阻率的变化,提出耗材更换建议。是一种有助于降低不良率和提高可追溯性的维护功能。

通过感应机械各部位的温度进行精密的热变位补偿的系统。

无需事先收集数据,可长时间运行且不受季节及环境限制。

实现自动化的

主题①

要点③

运用陶瓷简易预调装置将工件设置和精度确认化为线外准备。

要点④

在长时间连续加工中,自动接丝必须稳定。AL 系列“FJ-AWT”是一种可将细电极丝稳定地接至由托盘保持的“下浮、液中”状态工件的高性能自动接丝装置。

主题②

要点①

加工大量工件时,即使每个工件的加工时间很短,更换每个工件也都会产生准备时间。通过机器人实现工件搬送、安装、拆卸的自动化,可大幅缩短准备时间,节省劳力,提高机械运转率。

要点②

加工后,先浸入油中,再收纳至准备好的架子上,避免工件生锈。

要点③

使用机器人取出加工后的工件,通过干燥工位(吹气工序)去除加工液。

要点④

通过始终监视程序运行的软件系统,可远程实时确认加工进度情况。

主题③

要点①

多关节机器人擅长高度自由地搬送轻型工件。利用这个特点,在与分度旋转轴的同步加工中,实现向旋转轴搬送工件、拆装、精加工的自动化。

要点②

在油加工中,从原理上来说,不会生锈及出现超硬合金材料腐蚀。针对不可进行磨削加工的刀具形状,可进行最后的精加工。油加工液本身具有良好的抗氧化性,即使长时间的连续加工亦能发挥稳定的加工性能。

要点③

通过用触头在机械上测量,可将线外准备中易发生的机械误差控制到极小,进行精密加工。