読了まで5分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

大量生産に適した効率の良い製造方法として、さまざまな製造現場で利用される射出成形ですが、その一種にインサート成形があります。

今回はインサート成形の概要やメリットについて解説します。

目次

インサート成形とは

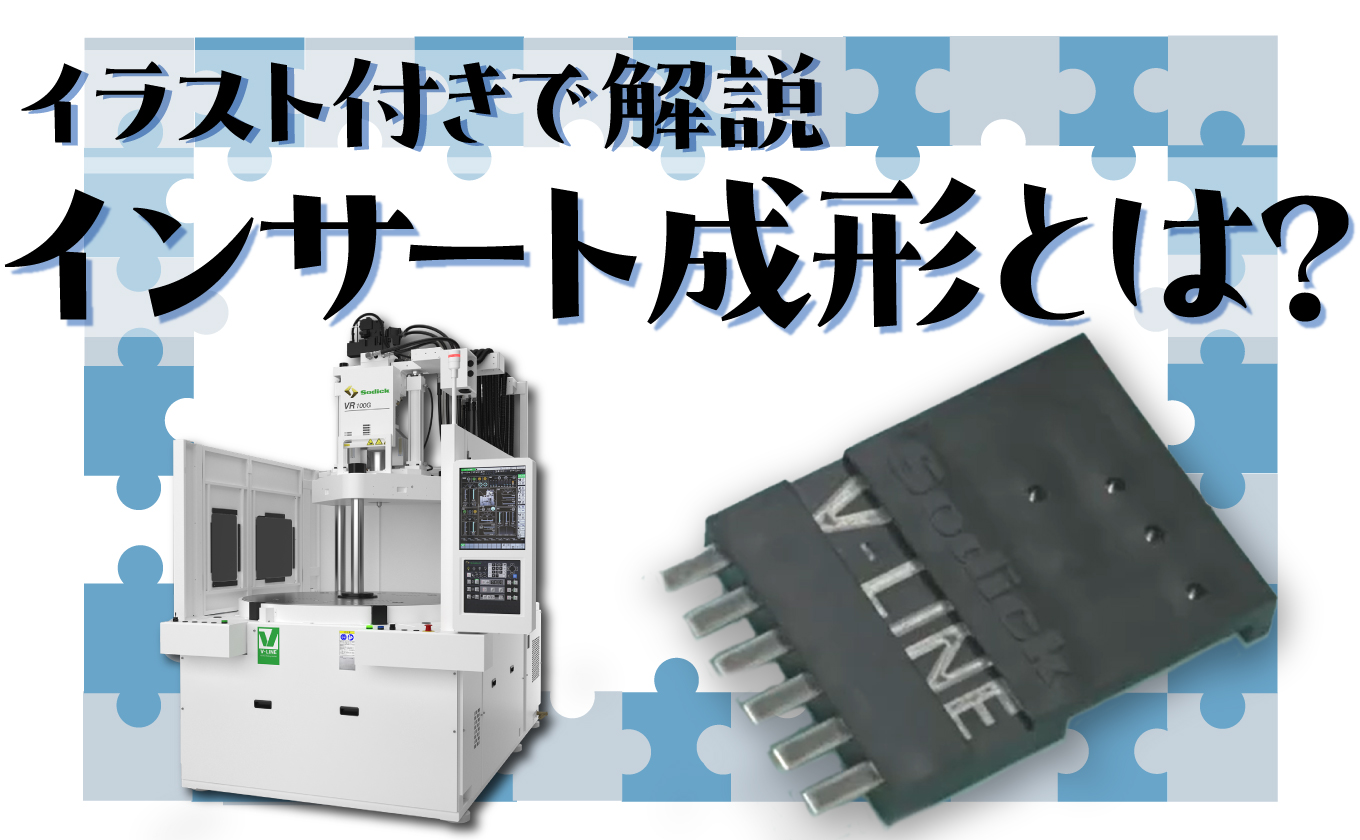

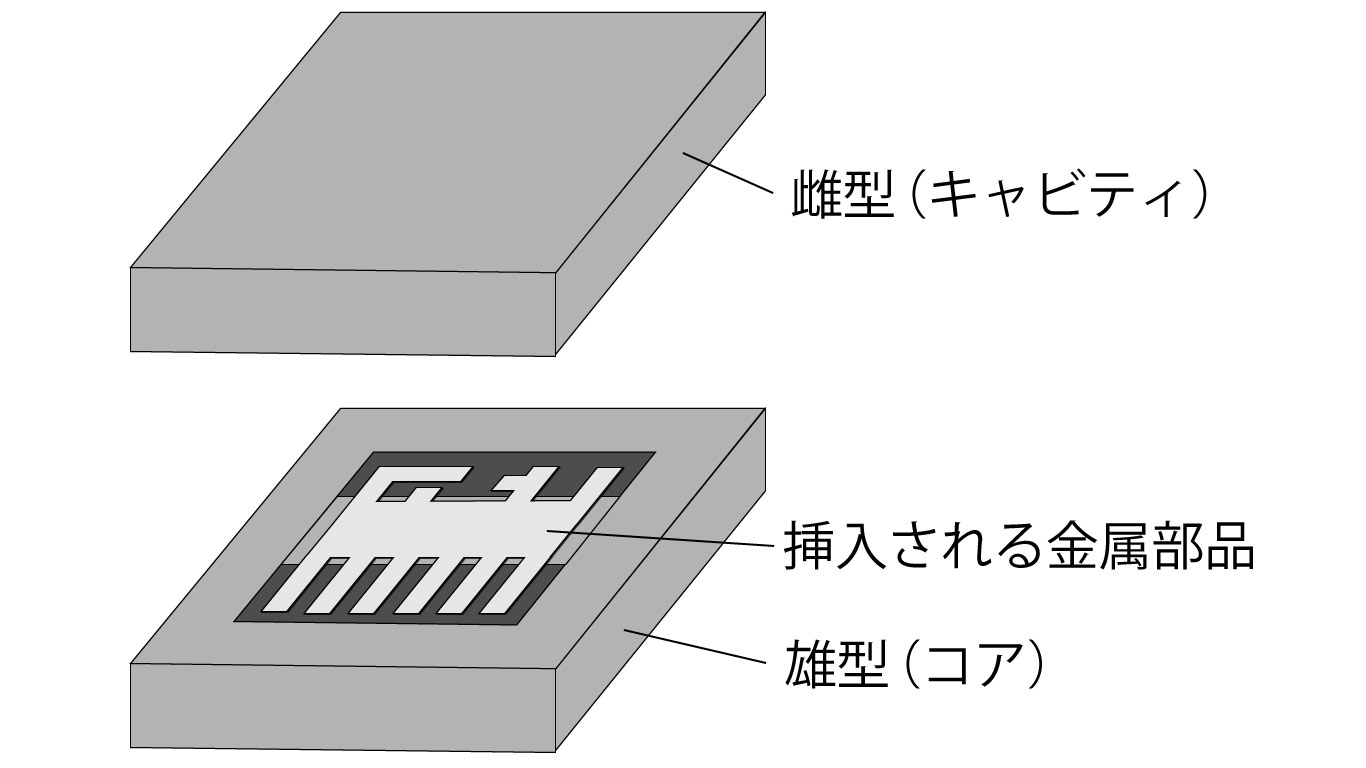

インサート成形とは、射出成形を行う際に、あらかじめ用意した金属部品を、金型内部に設置した状態で樹脂を流し込むことで、金属部品が組み込まれた成形品を製造する成形方法です。

『インサート』とは『挿入する』という意味で、成形品の内部に金属部品が挿入される特徴からインサート成形と呼ばれます。

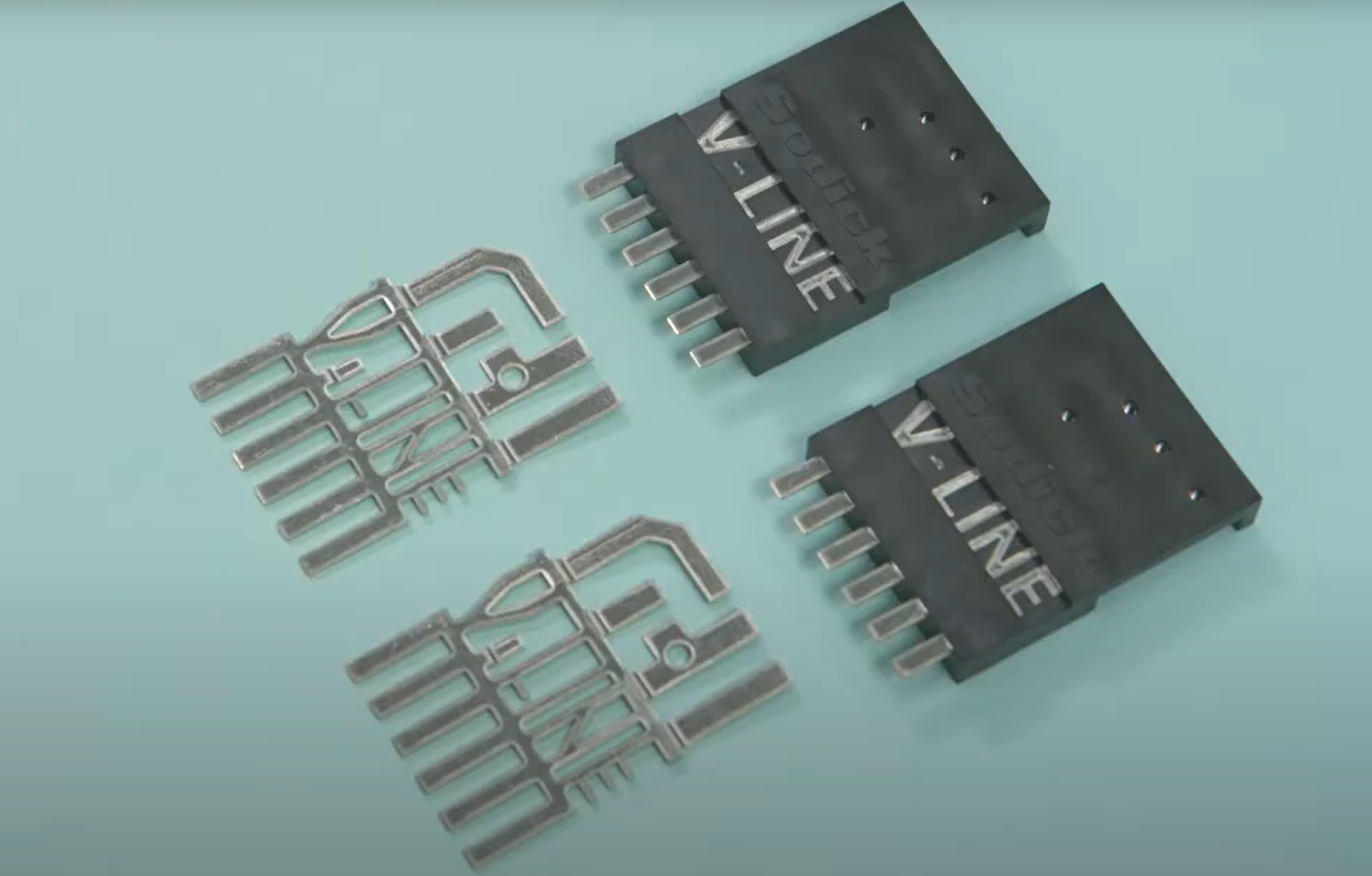

私たちの身近な例では、自動車に搭載されているコネクタや、冷蔵庫、洗濯機などの家電の配線部品、スマートフォンを充電するUSBケーブルなどの製造にインサート成形が利用されています。

インサート成形のプロセス

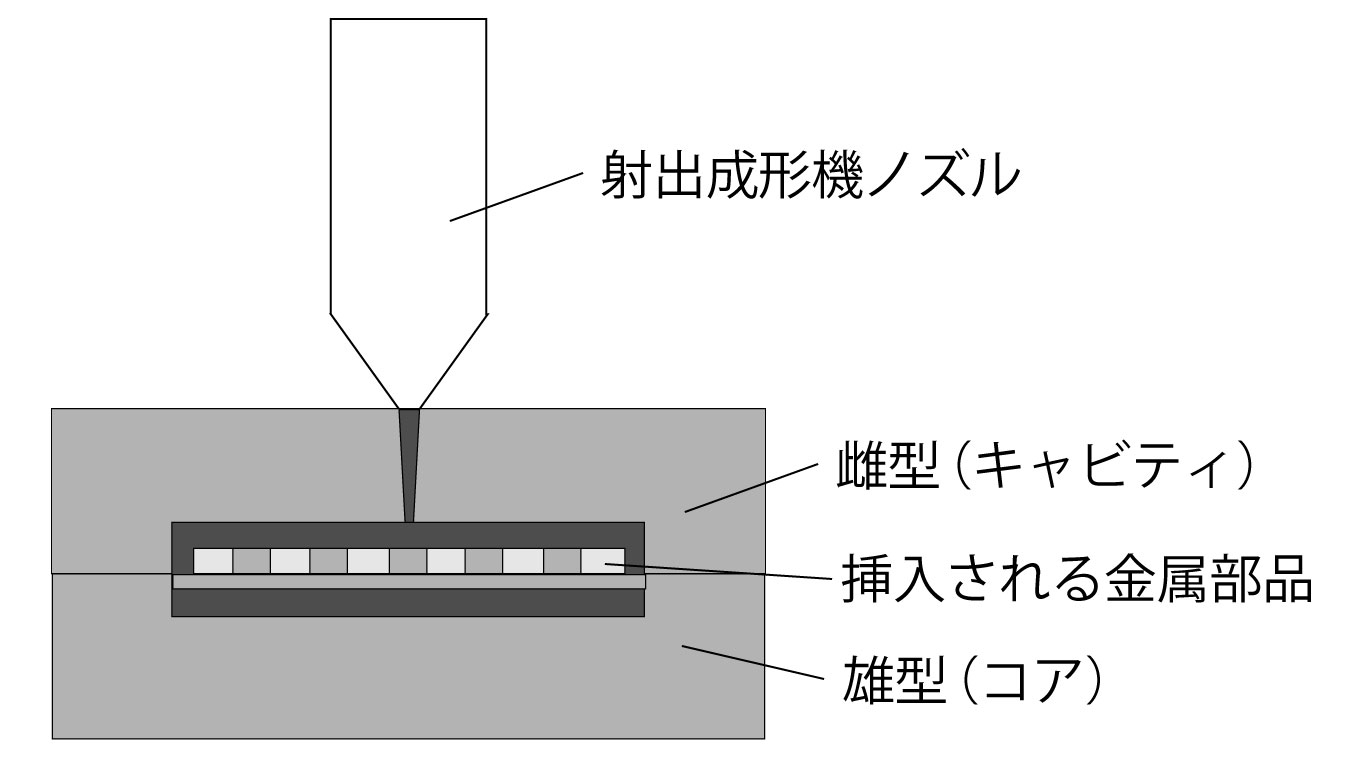

インサート成形のプロセスは一般的な射出成形とほとんど同じですが、樹脂を流し込む前に金型に金属部品を設置する点だけが異なります。

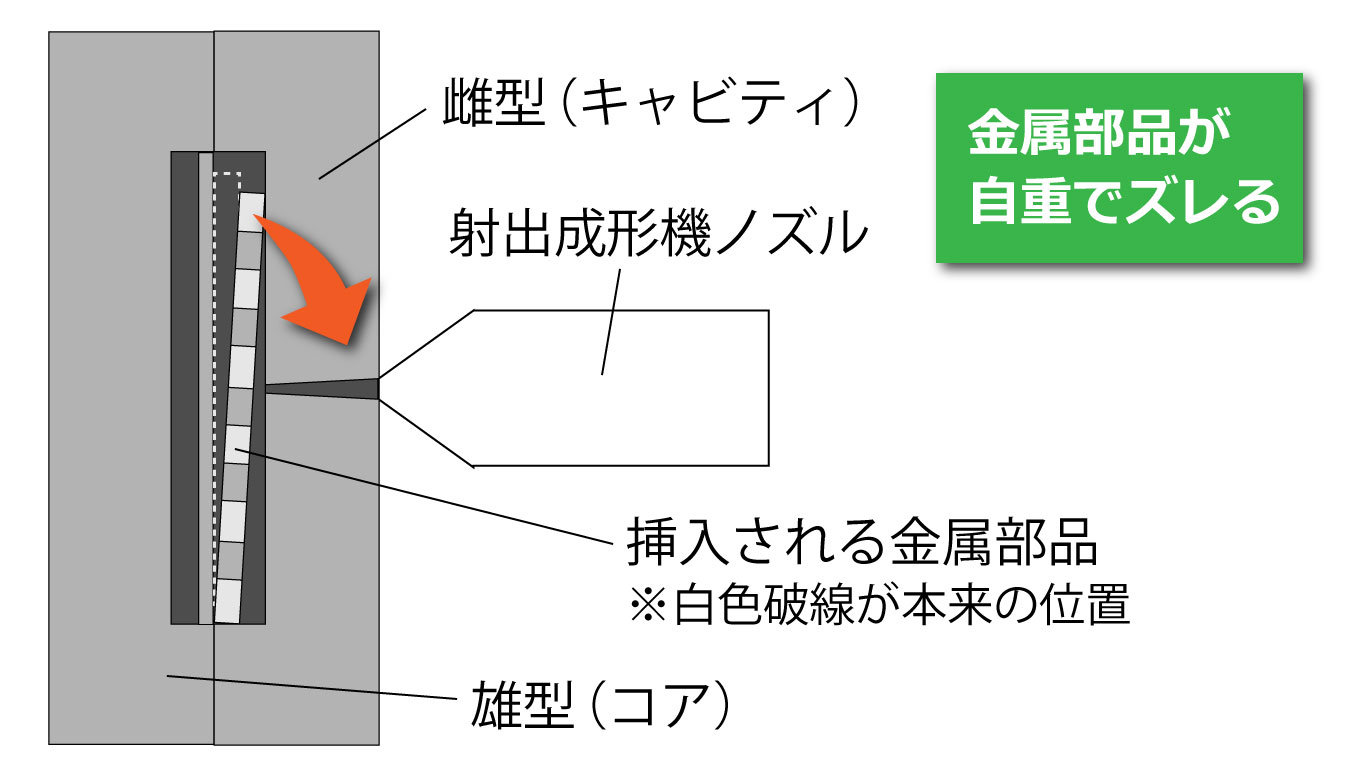

また、射出成形機には横型と竪型の2種類がありますが、インサート成形を行う場合には竪型の方が適しています。

横型射出成形機の場合、金型内に設置した金属部品が自重でずれてしまい、成形不良となってしまうことがあるためです。

インサート成形のメリット

ここからはインサート成形のメリットを解説します。

組立工程の削減

一般的な射出成形を採用する場合、樹脂部分を成形した後に金属部品と組み合わせる組立工程が発生しますが、インサート成形により両者を一体として製造する場合は後工程の組み立てが不要になります。

これにより組立コストを削減でき、リードタイムも短縮することができます。

また、人手で組み立てる場合と比べて、製品のばらつきを抑えることができます。

部品点数の削減

成形後に組み立てを考慮して、複数部品に分けなければならなかった成形品も、インサート成形を採用して金属部品と一体として成形することで、部品点数を削減できる場合があります。

これにより製造コストや金型管理コストを抑えることが可能です。

製品強度・耐久性の向上

金属インサートを用いることで、プラスチック部品の機械的強度を高めることができます。

また、半導体部品や金属端子などの精密部品をプラスチックでカバーすることで、ホコリや湿気、衝撃などから守り、製品の強度・耐久性が向上します。

インサート成形におけるソディック機の優位性

さまざまなメリットを持つインサート成形ですが、その反面で『成形不良を起こすと金属部品の製造コストまで無駄になってしまう』というデメリットもあり、成形不良に対してよりシビアに考える必要があります。

そこで活躍するのが、成形不良を起こしにくいソディック製射出成形機です!

ソディックの射出成形機は樹脂を溶融・混錬する可塑化部と溶かした樹脂を押し出す射出部を分割したV-LINE®方式を採用しているため、金型に流し込む樹脂の実充填量のばらつきが少なく、不良の少ない安定した射出成形を実現できます。

詳しくは、以下の記事をご覧ください。

また、インサート成形で作られる製品は、自動車のような機械の内部など、高温環境下で使用される場合が多くあります。

そのため、耐熱性を持たせるために樹脂にスーパーエンプラが使用される事例が多くなりますが、スーパーエンプラは汎用プラスチックと比べて溶融時に発生するガスが多くなり、それが原因で不良発生率も高まってしまいます。

しかしながらソディックの射出成形機は、V-LINE®方式の特長から、樹脂が受ける熱量のムラが少なく、過剰な熱によるガスの発生を抑制することができます!

また、発生したガスもインライン方式と比べてホッパー側に抜けやすく、そのことも不良率の抑制に寄与しています。

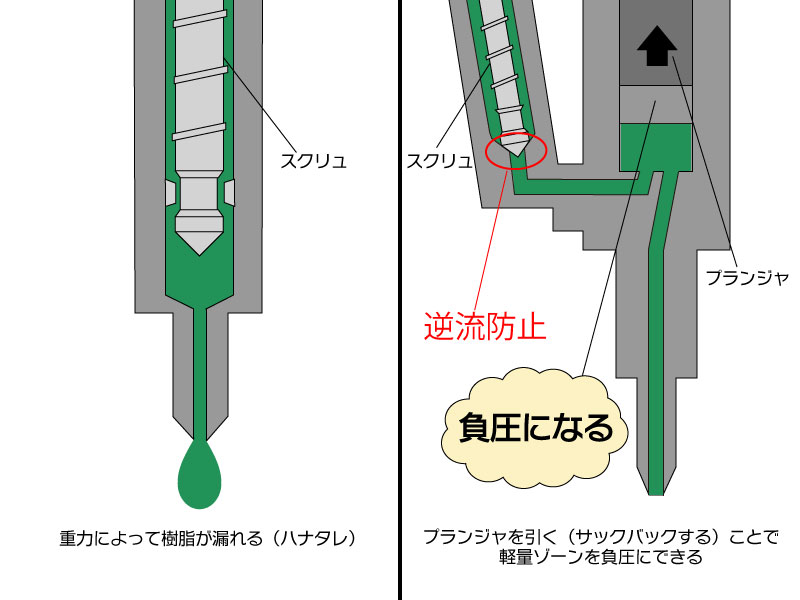

さらに、インサート成形は竪型射出成形機で行うことが一般的ですが、ソディックの竪型射出成形機はV-LINE®方式の特長からハナタレを起こしにくいというメリットもあります。

まとめ

今回はインサート成形の概要やメリット、成形品事例などについて解説いたしました。

インサート成形により製品の強度や耐久性を高めたり、後工程の削減によるコストダウンが見込めますが、一方で成形不良についてはよりシビアに考える必要があります。

ソディック製射出成形機は独自技術であるV-LINE®方式の特徴を活かして、インサート成形の不良率を低減することができます。

ソディック製射出成形機にご興味がございましたら、以下のフォームよりお気軽にご相談ください。