読了まで8分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は金属3Dプリンタの造形時に発生してしまう反り・割れの課題を解決する『SRT工法』についてご紹介いたします。

仕組みや効果だけでなく知られざる開発秘話についても掲載しておりますので、ぜひ最後までご覧ください。

目次

金属3Dプリンタの課題とSRT工法が変えるものづくりの未来

近年では金属3Dプリンタの使用用途が拡大していき、様々な分野・業界で活用されるようになってきました。

しかしながら金属3Dプリンタがさらに普及し、従来のものづくりにより大きな変革をもたらすには、1つ大きな課題があります。

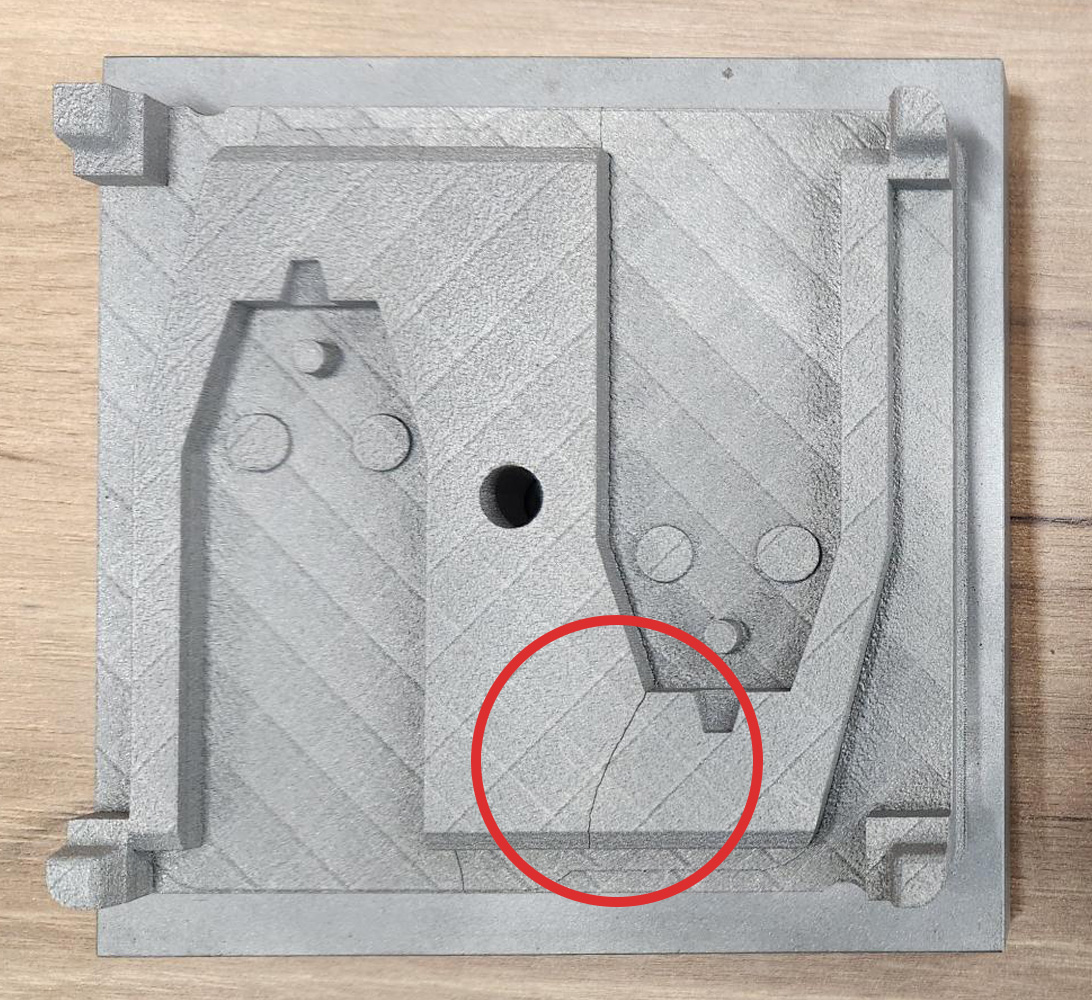

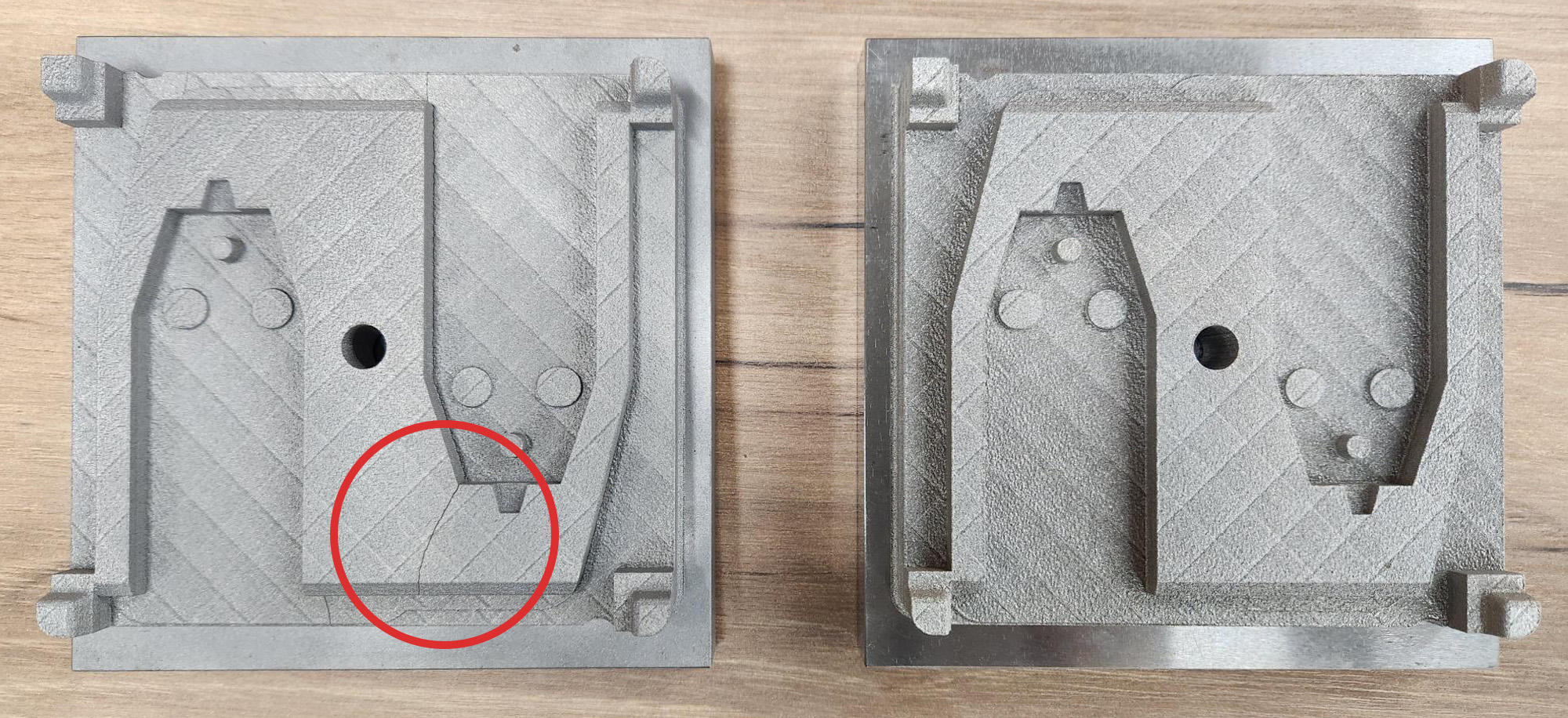

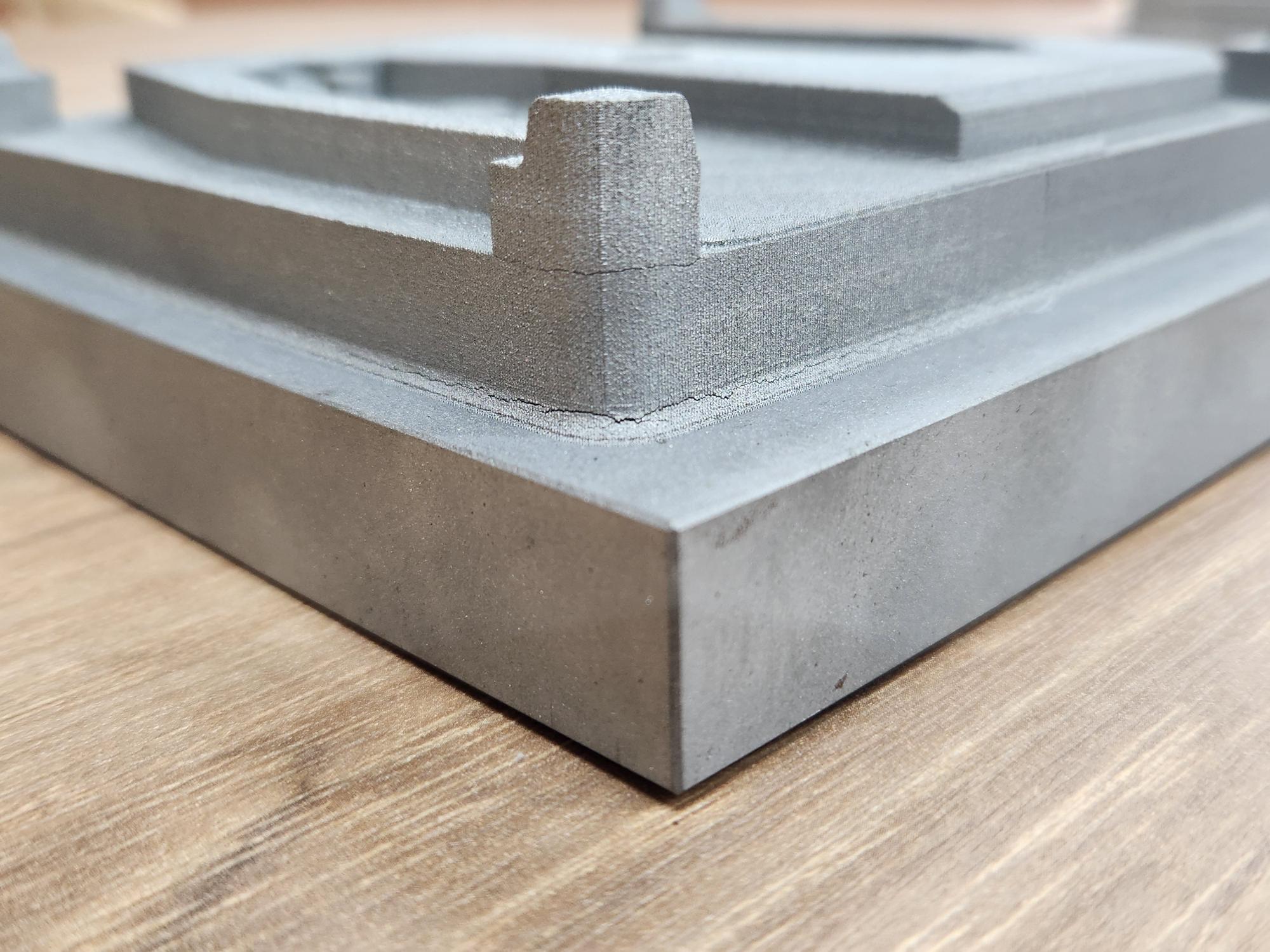

それは造形中に発生する応力による造形物の反りや割れ(クラック)の問題です。

金属3Dプリンタによる造形は従来の切削加工と比べ、非常に自由度が高いことが特長ですが、一方で金属の層を重ねるごとに引っ張り応力が蓄積され、造形物にクラックが発生してしまうという欠点があります。

そのため金属3Dプリンタでは、造形物の大きさや形状の制限を余儀なくされ、活用の大きな妨げになっていました。

そこで開発されたのが『SRT工法』です!

SRT工法は造形中に発生する応力を一定間隔で緩和することで、反りや割れを発生させない画期的な造形方法です。

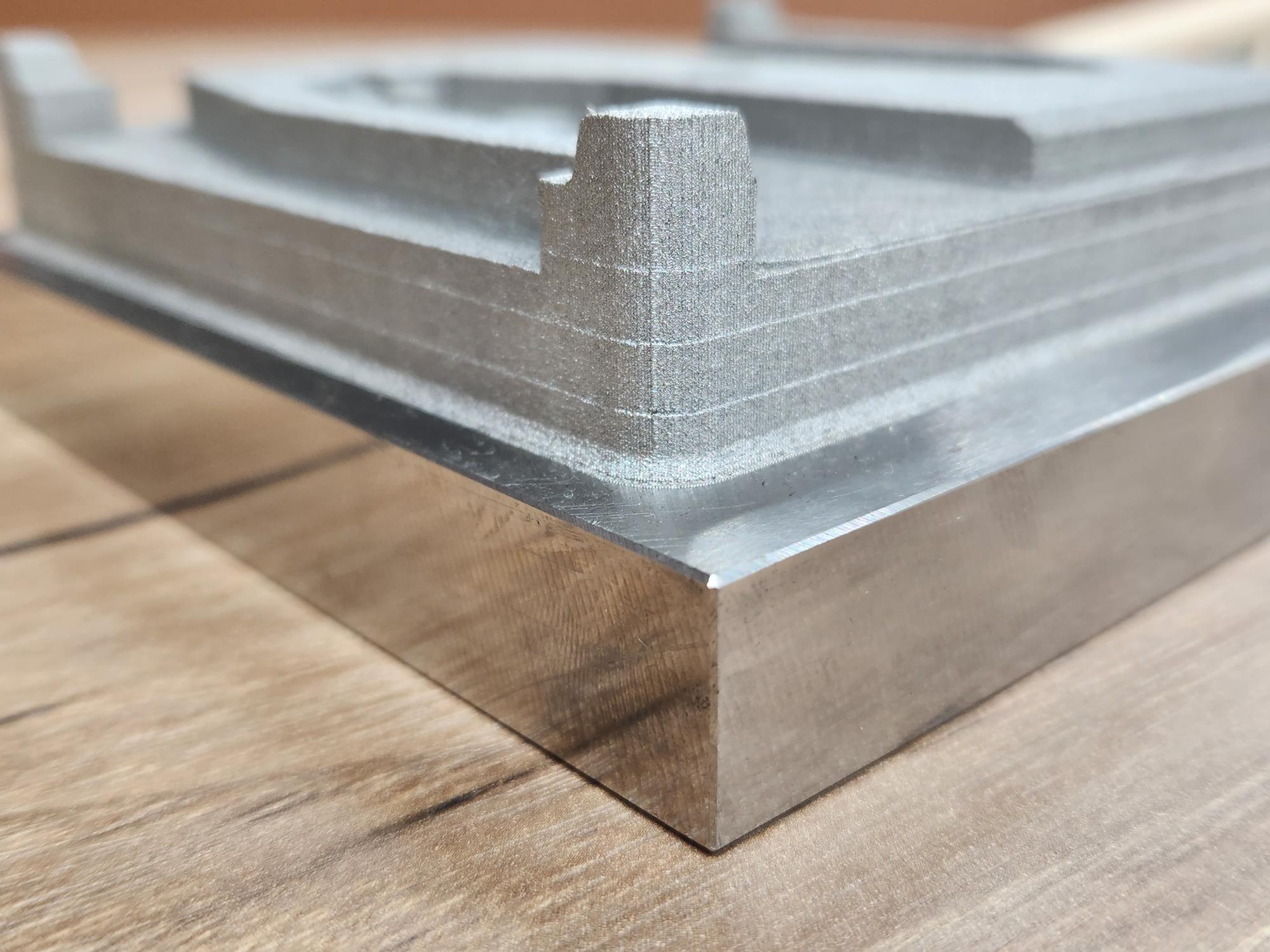

サンプル材料:SUPERSTAR21(SUS420J2 STAVAX相当材)

サンプル寸法:134×125×25mm

『SRT工法』により金属3Dプリンタの活用範囲が広がることで、さらに多くの業界で、より自由度の高いものづくりを実現できるようになりました!

SRT工法を利用できる金属材料について

SRT工法は元々SUS420J2(ステンレス鋼)の活用範囲を広げる目的で開発されたため(後述)、開発当初は自社開発粉末のSUPERSTAR21(SUS420J2相当材)でのみ使用可能な造形方法でした。

その後このSRT工法をダイカスト金型用材料にも利用できるように、SKD61改良材として、SVMという金属粉末材料が開発されました。

現状SRT工法が使用できる材料はSUPERSTAR21とSVMの2種類のみですが、今後使用可能な材料を拡充すべく開発を進めております(2024年現在)。

SRT工法の仕組み

ここからは『SRT工法』の具体的な仕組みをご紹介していきます。

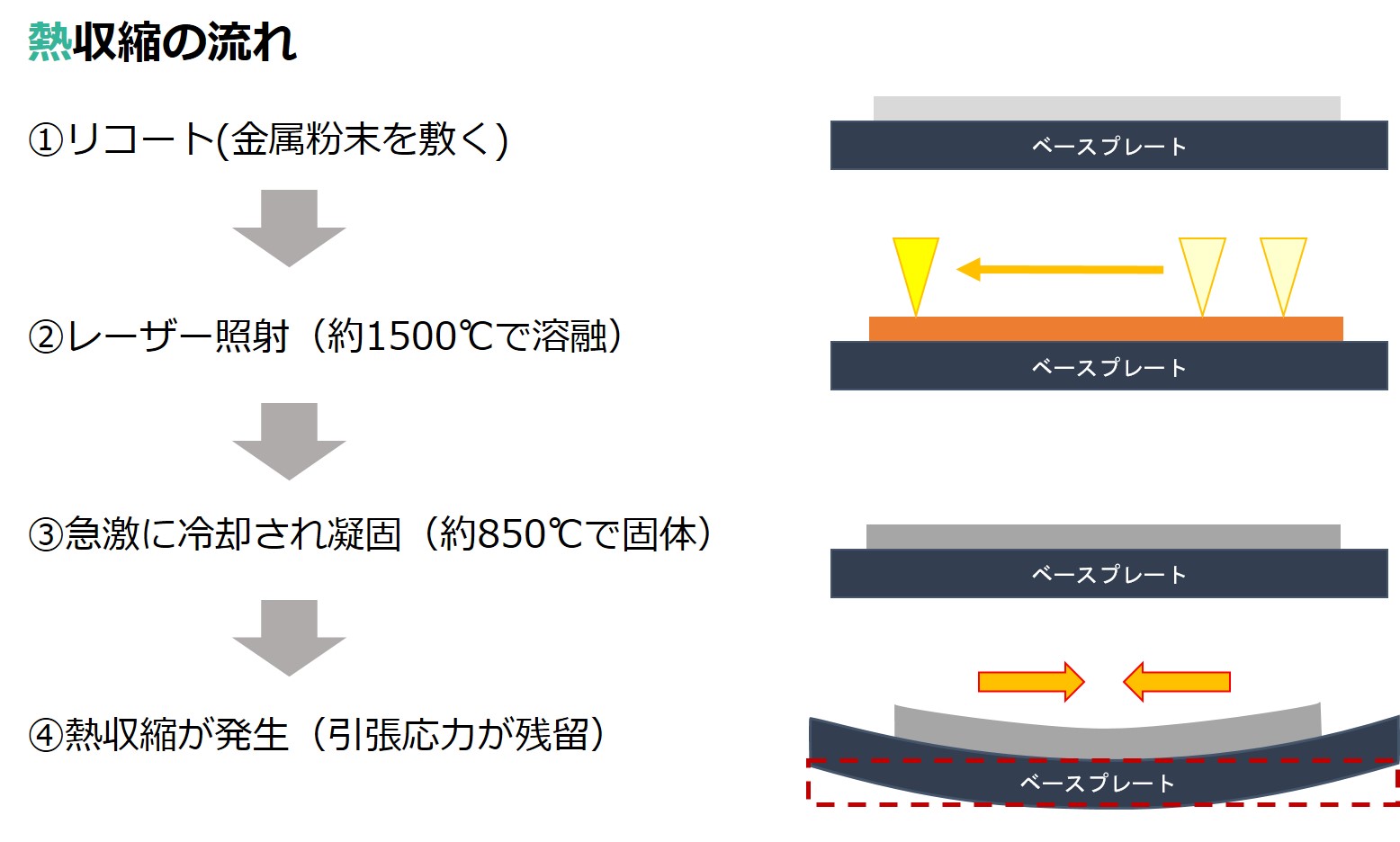

応力による反りの発生メカニズム

金属3Dプリンタでは、レーザー光を照射して金属粉末を1500℃の高温に熱し溶かすことで造形します。

溶けた金属は固まる際に大きく収縮しますが、下部には土台(ベースプレート)がありますので収縮することができません。

このため金属に残留応力が蓄積され、反りや割れが発生してしまいます。

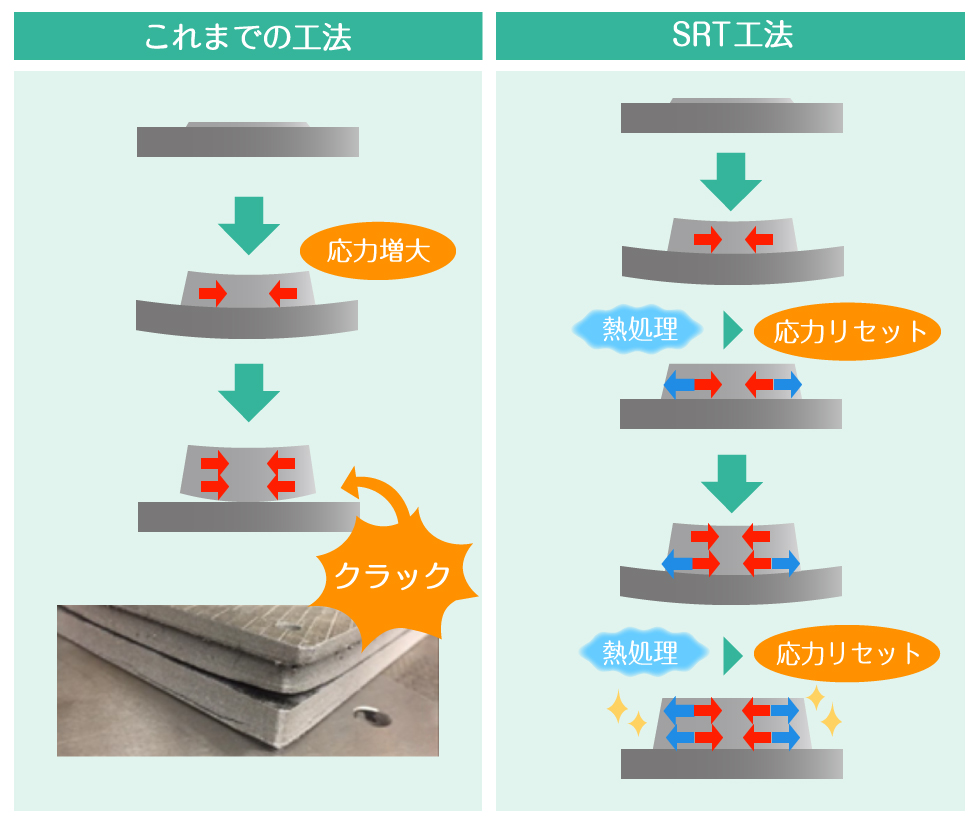

SRT工法による反り・割れの抑制

SRT(Stress Relief Technology)工法はその名の通り、発生した応力を定期的に緩和するという特許工法です。

積層の間に応力をリセットするための熱処理を挟むことで、反りの発生を抑制し割れ(クラック)を防ぐことができます。

この熱処理は機内で行われますので一連のプロセスはワンストップで進行します。

従来の造形方法では造形物の体積が増加するほどに応力が蓄積されていきますので、造形物の大きさや形状によっては、反りや割れの発生リスクが大幅に増大していました。

一方でSRT工法であればサイズの大小に関係なく安定した造形が可能となります!

SRT工法の開発秘話

画期的な造形方法であるSRT工法ですが、一体どのような経緯で開発されたのでしょうか?

ここからはその知られざる開発秘話をご紹介していきます。

開発のきっかけ

ソディックの金属3Dプリンタは販売当初から代表的な金属材料であるSUS420J2(ステンレス鋼)とマルエージング鋼の2種類に対応していました。

当時は上述した残留応力の問題から、比較的割れにくいマルエージング鋼の使用が主流となっていましたが、マルエージング鋼は以下ような欠点を抱えています。

- 輸出規制の対象であり、特定化学物質の規制対象でもあるため扱いが難しい

- SUS420J2と比べて錆びやすい(腐食問題)

特に錆びやすいという欠点は金属3Dプリンタによる金型製作のメリットである3D冷却水管と相性が悪く、水管近傍の応力腐食による水漏れが金型耐久性を著しく低下させていました。

3D冷却水管に関しては別の記事で紹介しておりますので、ぜひそちらも併せてご覧ください。

上記の理由からマルエージング鋼ではなくSUS420J2を使用したいところですが、大型造形では反りや割れが発生してしまうというお客様のお困りごとがございました。

お客様のお悩みを解決したい、またもしこの課題を克服できれば、樹脂成形金型への金属3Dプリンタの適用範囲が大きく拡がるという期待からSRT工法の開発がスタートしました。

開発の難所と成功の要因

開発にあたって、まずは割れのメカニズムを解明する必要があるのですが、一口に割れと言っても「造形中に発生する割れ」「常温に戻した際の割れ」「造形から数日後に起きる割れ」といったいくつものタイプに分かれ、その根本的な原因を究明することは困難を極めました。

そんな実験を繰り返す中で生じたとある奇妙な現象が問題解決の糸口となりました。

金属3Dプリンタでの造形は、予熱をかけて行うのが一般的なのですが、予熱をかけて造形後常温に戻した造形物は本来収縮するのが普通であるにもかかわらず、なぜか膨張していたのです。

しかも予熱温度を変えるたびに膨張率は変化し、なぜこのような現象が起きるのか当時は解明できていませんでした。

【開発TIPS】

ソディックの金属3Dプリンタは切削装置が搭載されている複合機ですので、切削のための測定機能が内蔵されており、機内で正確に造形物を測定することが可能です。

そのため様々な温度状態での測定が可能で、造形品に何が起こっているのかを正確に把握することができました。

SRT工法は切削加工機メーカーでもあるソディックのノウハウが詰まった金属3Dプリンタであったからこそ、開発することができた技術と言えるのです!

この奇妙な現象を解明するため実験を繰り返し、ついに寸法変化の原因がマルテンサイト変態であることを特定できました!

マルテンサイト変態とは

熱を受けた合金の結晶構造が変化する現象

このマルテンサイト変態による寸法変化を利用すれば造形中に蓄積する応力を緩和できるのではないかという発想により開発は飛躍的な進展を遂げることになります。

ただ一口にマルテンサイト変態による寸法変化を利用すると言っても、様々なパラメータが存在するため簡単なことではないのですが、実験を繰り返すうちに法則性を見出し、ついにSRT工法が完成しました!

こうして開発されたSRT工法と自社開発粉末の組み合わせにより金属3Dプリンタによる大型造形が実現されたのです。

SRT工法対応製品

ソディック製の金属3Dプリンタは全てSRT工法に対応しております。

ソディック製金属3Dプリンタにご興味がございましたら、ぜひ以下のリンクからお問い合わせください。

ウェビナーアーカイブのご案内

ソディックは、企業合同のオンラインセミナー『3Dプリンティング・AM Webinar Week 2025』に登壇し、『金属3Dプリンタによる次世代金型事例』というテーマで発表いたしました。

上のバナー画像をクリックいただき、『視聴 / 予約』ボタンよりご登録いただくことで、アーカイブ動画をご視聴いただけます。

『リードタイム短縮』、『サイクルアップ&製品品質向上』などを実現した事例をぜひご確認ください。

閲覧期限は2026年09月24日までです。

まとめ

今回は金属3Dプリンタ普及における最大の課題である造形物の反り・割れを解決する新技術『SRT工法』の仕組みとその開発秘話をご紹介しましたがいかがでしたでしょうか?

ソディックは自社で粉末材料開発も行っているという強みから、ダイカスト金型向け材料としてSVM(SKD61改良材)という金属粉末を新たに開発し、SRT工法の活用範囲を広げることにも成功しています。

そちらについても記事を制作予定ですので楽しみにお待ちくださいませ。

以上、SurVibes編集部でした!