LPM450

高速造形 金属3Dプリンタ

独自開発の粉末材料と最適ガスフローによって

造形サイズの”大型化”と”高速化”を実現

さらに進化した金属3Dプリンタ

読了まで10分

こんにちは、SurVibes編集部です!

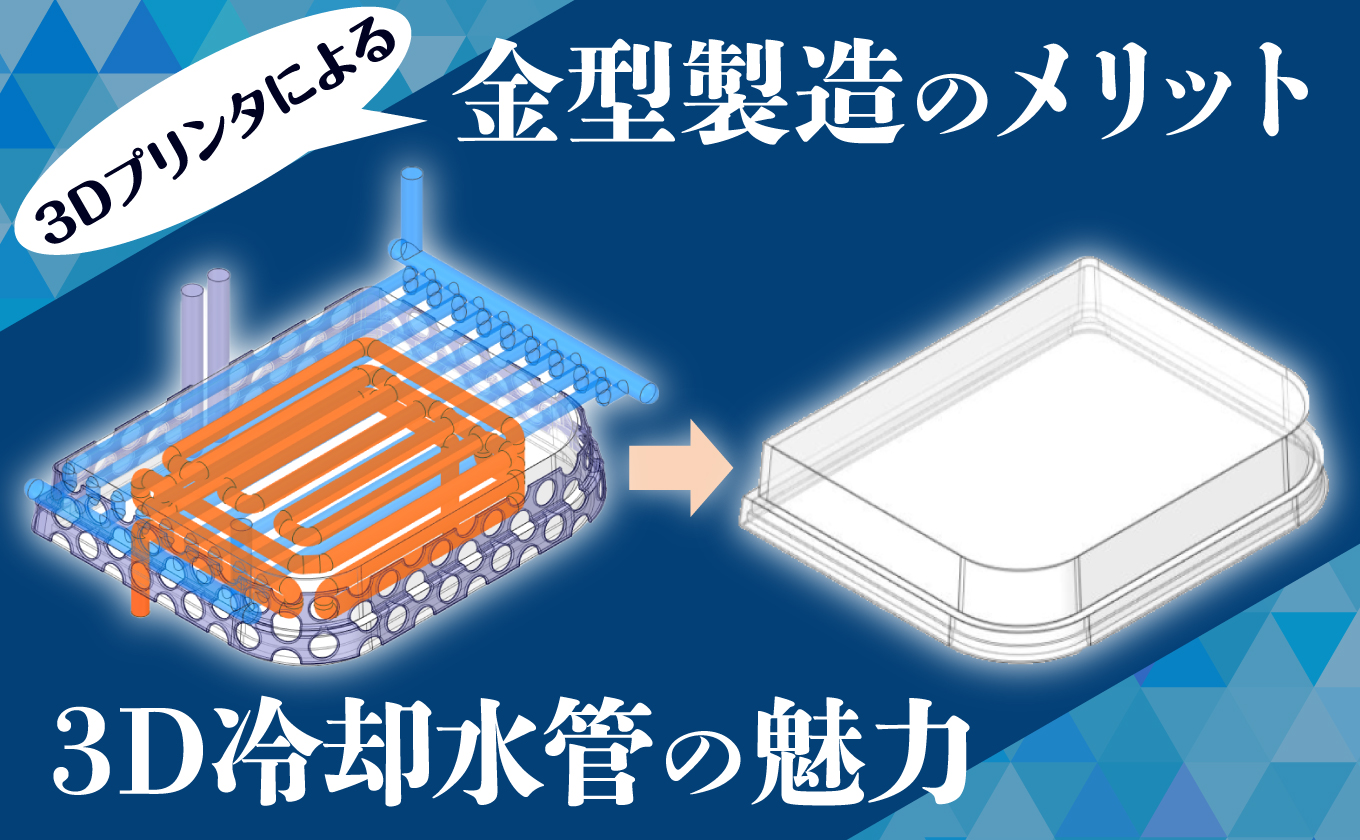

この記事では金属3Dプリンタで金型を造形するメリットの1つである3D冷却水管についてご紹介します。

金型に3D冷却水管を組み込むことで成形品の品質向上だけではなくコスト削減にも効果がありますので是非最後までご覧ください。

金型製作と言えばマシニングセンタや放電加工機(ワイヤカット)などの切削加工機による削り出しが一般的かと思いますが、造形自由度の高さから金属3Dプリンタを採用する事例もあり、以下のようなメリットから注目を集めています。

この記事では特に1.の3D冷却水管について紹介しています。

その他のメリットに関しても記事を制作予定ですので楽しみにお待ちくださいませ!

金型には『成形品の硬化を促進する』あるいは『金型そのものを冷却する』目的で冷却水管を組み込みますが、従来の切削加工では直線的な加工しかできないため、冷却水管の形状や配置に限界があります。

しかしながら金属3Dプリンタで金型を製作する場合はその限りではありません。

積層により造形を行うという特徴から構造上の自由度が非常に高く、冷却効率を追求した複雑な形状の配管が実現可能となります!

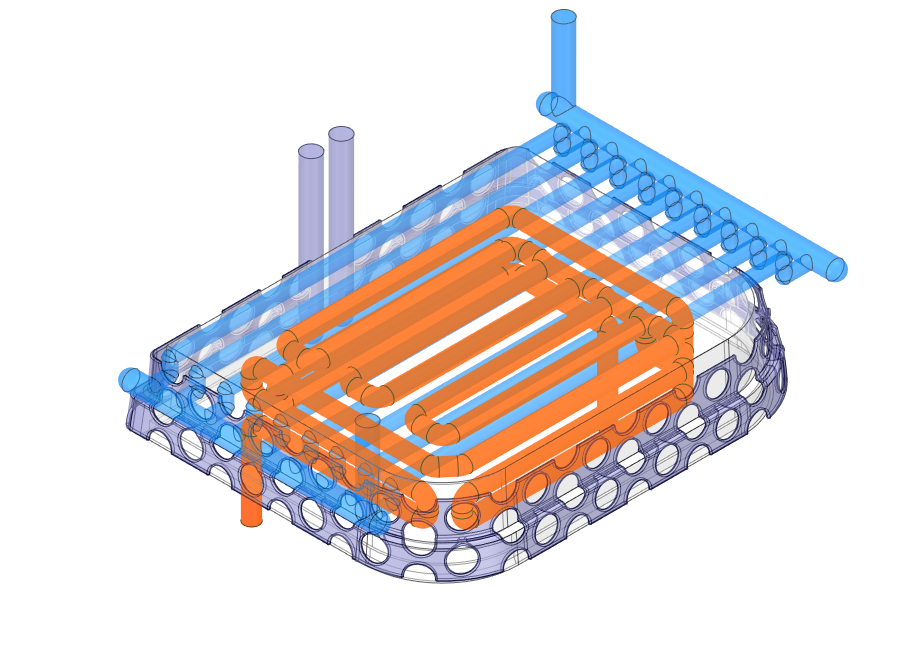

上述のように3Dプリンタにより作られる複雑な形状の冷却水管を3D冷却水管と呼びます。

3D冷却水管のその他の呼び方について

3D冷却水管には「3次元冷却水管」「自由配管」「コンフォーマルクーリングチャンネル」など様々な呼ばれ方があります。

3D冷却水管による効率的な冷却方法を「コンフォーマル冷却」と呼ぶこともあります。

上図は3D冷却水管が組み込まれた金型の3Dモデルです。

ドリル等を用いた切削加工による直線的な水管とは異なり、金型の形状に沿った複雑な形状を実現できます。

3D冷却水管を組み込むメリットは製作する金型の種類によって異なります。

プラスチック金型に3D冷却水管を組み込むメリットは樹脂硬化時間の短縮による成形サイクルの改善にあります。

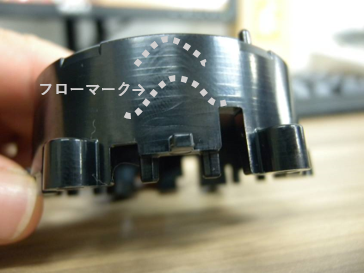

切削加工金型の直線的な冷却水管で見られる冷却むらを低減し成形品の硬化時間を短縮することができます。

また冷却むらが低減されることで成形品自体の寸法精度も改善されます。

ダイカスト金型における3D冷却水管の主なメリットは、効率的な温調により金型自体の耐久性が向上し、メンテナンス頻度削減・機械稼働率向上を実現できることです!

ダイカスト金型では、高温のアルミ溶湯が高圧で押し込まれ過熱と冷却が繰り返されるため、その激しい温度差による金型への負荷は非常に大きくなります。

そこに3D冷却水管を組み込むことで激しい温度差による負荷を軽減することができ、金型の寿命を延ばすことが可能になります。

また、鋳造時に金型にアルミの溶着が起きると、機械を停止させ、金型のメンテナンス作業が必要となります。

それに加えて金型冷却に使用する離型剤の塗布とエアブローの時間も要します。

3D冷却水管により効果的な金型温調が可能となることで、溶着の防止や離型剤の塗布量・エアブロー時間の削減につながり、結果的に機械稼働率向上・生産数向上・省エネ効果が期待されます。

ダイカスト金型においては特に3D冷却水管による付加価値が大きく、最近では金属3Dプリンタ製の入れ子を採用し3D冷却水管のメリットを活かすという動きが広がりつつあります。

上述の通り、3D冷却水管による効率的な温調には多くのメリットがあります。

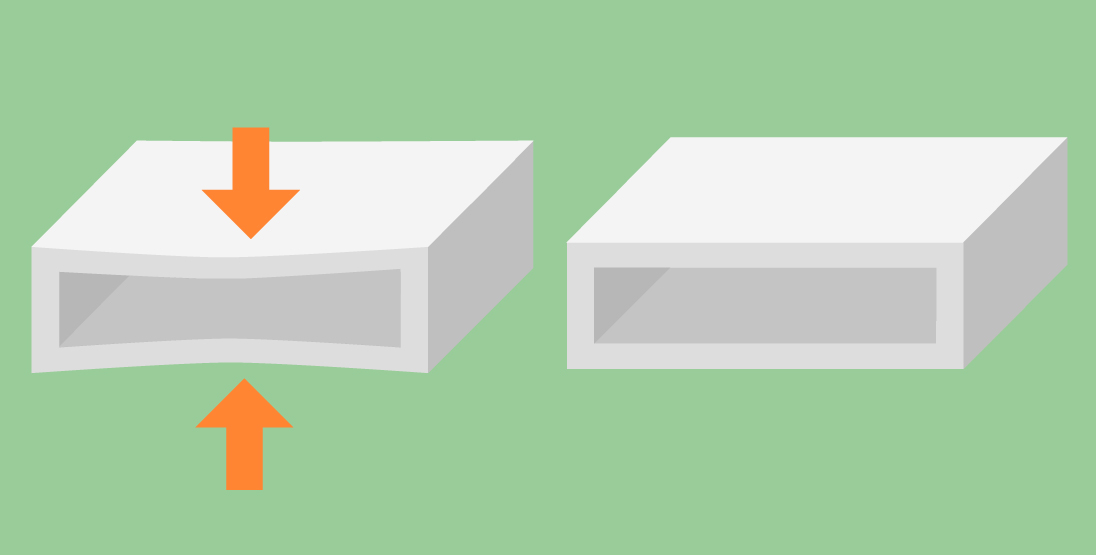

しかしながらプラスチック金型に3D冷却水管を組み込む場合はあらゆるケースで効果的というわけではなく、金型の形状によって得意不得意があります。

金属3Dプリンタを使った金型製作は自由な配管による効率的な冷却が強みですので、金型の形状が複雑であったり冷却むらが発生しやすい構造であるほど効果を発揮します!

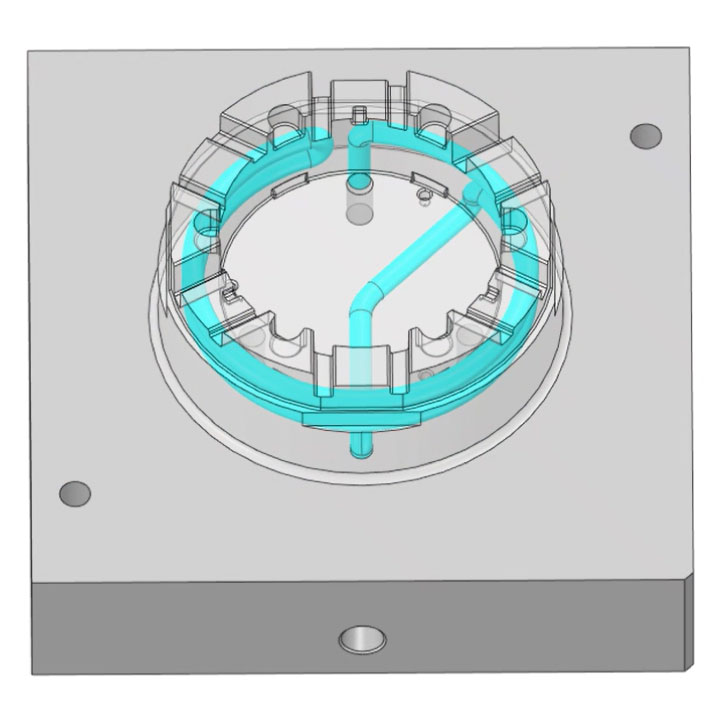

例えば曲線的な形状を持つ丸物の金型が良い例です。

従来のドリル加工では直線的な配管しか実現できませんので、工夫して五角形・六角形などの水管形状にしたとしても、どうしても部分的に距離が変わってしまい均一な冷却は見込めません。

金属3Dプリンタであれば、丸物形状に沿った水管を設けることができ、むらの無い効率的な冷却を実現できたという事例があります。

また、箱物形状も3D冷却水管の得意分野の1つです。

従来の加工方法では箱物形状の内側に入り込む金型スライド部には冷却水管を設けることができませんでした。

そのためキャビティとコア部分のみの配管となり、冷却不足による内反りが発生する課題がありました。

金属3Dプリンタであれば金型スライド部分にも冷却水管を設けることができ、箱物形状の内反りも克服できたという事例があります。

他にも成形品が細長い場合、従来の金型では先端部分が冷えにくくなり冷却むらが発生しやすいというケースがあります。

むらが発生してしまうと冷えにくい場所を冷やすために余計な時間がかかってしまいますので、先端部分に3D冷却水管を組み込むことで効率化が期待できます。

このように3D冷却水管は様々な形状で冷却効率改善効果を発揮することができます!

基本的には金属3Dプリンタであればどんなタイプのものでも3D冷却水管を組み込むことが可能です。

しかしソディック製の金属3Dプリンタはそれだけに留まりません。

ソディック製金属3Dプリンタの特色は、工作機械メーカーが創る切削軸のある金属3Dプリンタであることです。

ここからは3D冷却水管金型において、この特色がどう活かされるのかをご紹介いたします。

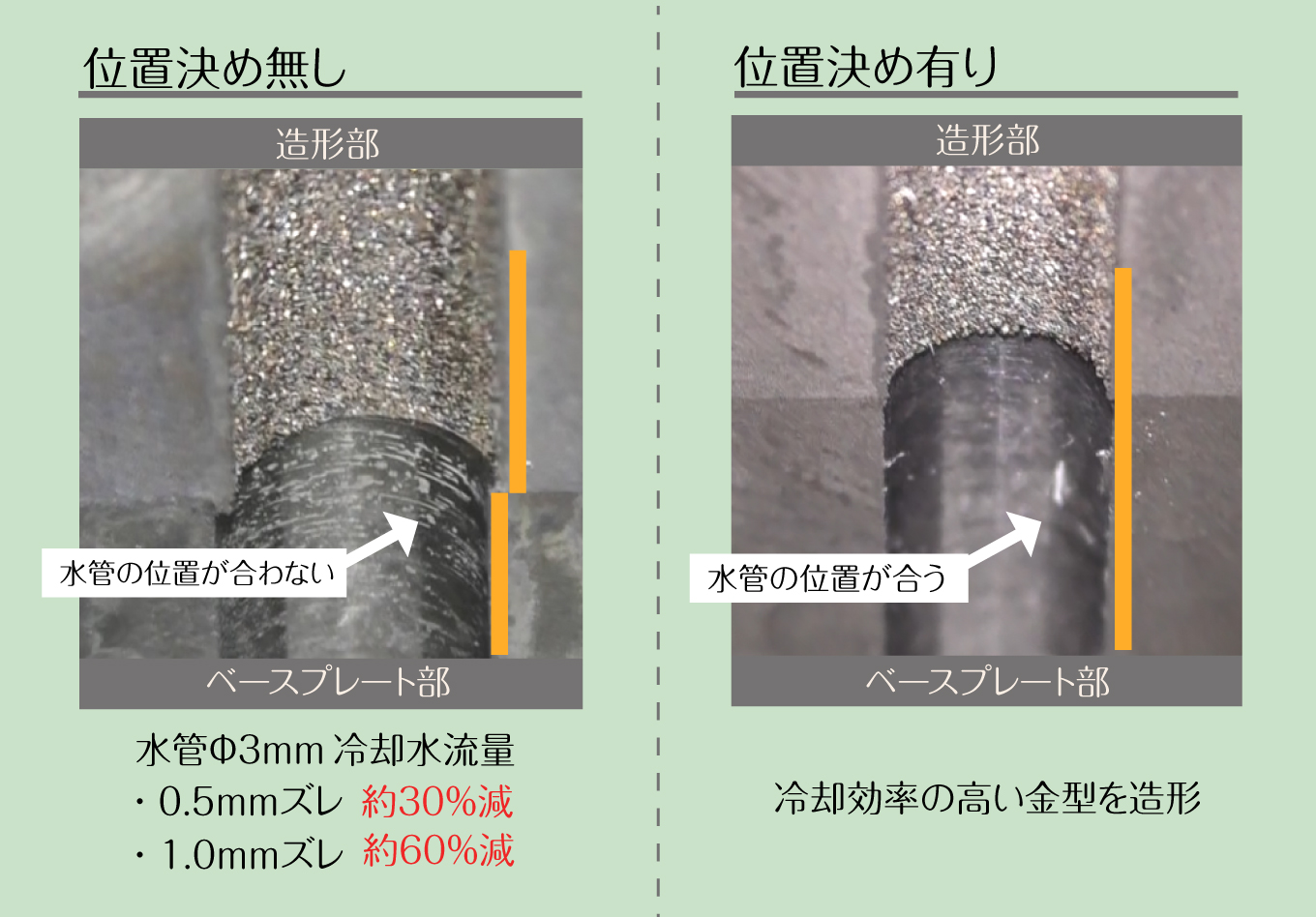

切削軸があることで、レーザーを打つ位置が正確に把握できます。

これによりハイブリッド造形時の位置ずれが極少となり、2次加工での取り代も最小限で対応できます。

ハイブリッド造形とは

造形物全体をゼロから作り上げるのではなく、既存部品の足りない部分に継ぎ足す形で造形する手法をハイブリッド造形と呼びます。

このハイブリッド造形を活用することで、シンプルな形状となる箇所についてはマシニングセンタ等でスピーディーに加工し、金属3Dプリンタでしか実現できないような複雑な形状部分だけを金属3Dプリンタで造形するといった製作を実現できます。

ハイブリッド造形についても記事を制作中ですのでご期待ください。

このようにコスト削減やベース部分からのワイヤカット工程を省くことができるハイブリッド造形ですが、ベース部分(既存部品)と造形部分を縦断する形で水管が設計されている場合、位置決め機能がなければ水管部分を正確に合わせることができません。

水管の位置にずれがある場合、冷却水の流れが不安定になり、冷却効果も落ちてしまいます。

位置決め機能のあるソディック製の金属3Dプリンタでは、水管設計されたハイブリッド造形も、冷却効果を確保して実現できます。

実際にソディック機をご利用いただいているお客様の中にも、3D冷却水管金型をご活用されている事例がございます。

ご興味がございましたら是非以下の記事も併せてご覧くださいませ。

本記事では金属3Dプリンタで金型を製作するメリットの1つである3D冷却水管についてご紹介いたしました。

3D冷却水管を金型に組み込むメリットは金型の種別によって異なりますが、成形品の品質向上に留まらずコスト削減にも効果があります。

金属造形に興味がある、導入を検討したい等ございましたら以下のフォームからお気軽にお問い合わせください。