読了まで10分

ワイヤーカットでは、主に水の加工液に漬けて加工を行います。その際に、必ず悩まされる課題が加工物の錆対策です。錆というのは非常にやっかいなものですが、錆が生じる原因を把握し、正しい対策を講じれば加工中の錆の発生を軽減することができます。

そこで、今回の記事では、錆が発生する原因やメカニズム、ワイヤーカットの現場でできる錆対策について解説します。手軽にできる錆対策も紹介しますので、自社の現場の状況に併せてぜひ参考にしてください。

目次

これだけは知っておこう!ワイヤーカットで加工物が錆びる原因とは?

ここからは、錆の発生理由についてみていきましょう。ワイヤーカットで加工物が錆びる主な原因は次の3つあり、特に加工電圧には注意が必要です。

①長時間の水中放置

ワイヤーカットの終了後、水中で長時間加工物を放置した場合、水中の酸素に反応します。加工物が鉄の場合は赤錆、超硬ではコバルトが溶出し、それが錆の原因となります。

②加工電圧の影響による錆の発生

一般的にワイヤーカットは加工液中で放電を行います。この際加工電圧の影響により、加工物から水中に金属イオンが流出します。これにより、「電蝕(電解腐蝕)」と呼ばれる現象が起こり、錆が発生することがあります。

③加工くず付着による錆の発生

ワイヤーカット時、異なる金属同士が水中にて接触した場合に腐蝕が発生し、錆の原因となります。

例えば加工物が鉄、ワイヤ線が真鍮(=亜鉛と銅の合金)の場合を考えます。ワイヤ線は加工で消耗して、加工くずとして銅が水中に浮遊します。それが加工物の鉄に付着すると、鉄が腐蝕してしまいます。

これはイオン化傾向の大きな鉄とイオン化傾向の小さな銅が水中で接触したことで発生した現象です。これを「異種金属接触腐蝕」と呼びます。

加工現場でできる錆対策

ワイヤーカット時に錆が発生する主な原因を解説しました。ここでは、加工現場で取り組める具体的な錆対策についてみていきます。さまざまな対策があるため、現場に合わせた錆対策を取り入れていきましょう。

①できるだけ早く加工物を取り出しましょう

水中に加工物を放置した場合、水中の酸素と反応するため、錆が発生します。そのため、加工終了後に水中から加工物を可能な限り早めに取り出すことが大切です。早めに取り出すことを現場のルールとして定めておくと、より錆を防ぎやすくなります。

しかし、エラーや停電でワイヤーカット機が停止して取り出せなくなってしまう場合や、夜間に自動運転で加工を行って朝に取り出す場合など、加工後にすぐに取り出すことが難しいケースも多いと想定されます。

水中からの加工物の取り出しを早くすることで、錆の発生を最小限に抑えることが可能ですが、現場状況によっては実施できない可能性があります。必要に応じてその他の対策を実施しましょう。

加工物を水中から取り出した後はそのまま放置せず、次のような錆対策を行います。

- エアーガンを使用し、エアーで水を飛ばす

- ウエスで水を拭き取る

- 防錆剤スプレーをかけ、表面を保護する

自社の状況に合わせて、加工物の錆を予防することが大切です。

②加工液中の比抵抗値を上げる

加工液中の絶縁性を向上させると錆発生を抑制できます。例えば、鉄材加工時の脱イオン水の比抵抗値は50,000Ω程度であるものの、100,000Ωまで比抵抗値を上げることで、液中の絶縁性が向上します。そうすると、イオンの移動を抑制できるため、電蝕を防ぎ、結果として錆の発生の予防に繋がります。

しかし、比抵抗値の向上は加工中のみの対策で、錆の発生を完全に抑えられるわけではありません。また、加工終了後は効果がなくなるため注意しましょう。なお、比抵抗値の調整は機械側でおこなうことができます。

比抵抗値を変化させることで加工形状寸法に影響を与える可能性も有るので注意ください。

③ワイヤ線を断線し、軸を加工物から遠ざける

ワイヤーカット後にワイヤ線を切り離し、軸の位置を加工物から遠ざけることも有効な対策の一つです。ワイヤーカットの際、加工液内で放電を行うことで加工物から金属イオンが放出され、加工物の電解腐蝕が進行します。

加工終了後も工具であるワイヤ線の周りには、加工電圧の影響が残っているため、電蝕が発生する環境下となり、加工物が錆びやすい状態です。また、接触感知用の微細な電圧もかかっています。

そのため、どうしても水中に加工物を長く放置せざるを得ない場合は、ワイヤ線を断線し、軸の位置を加工物から遠ざけましょう。

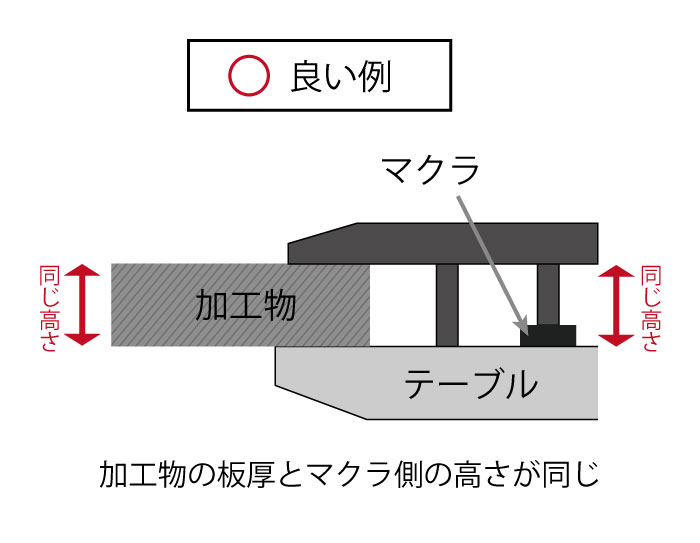

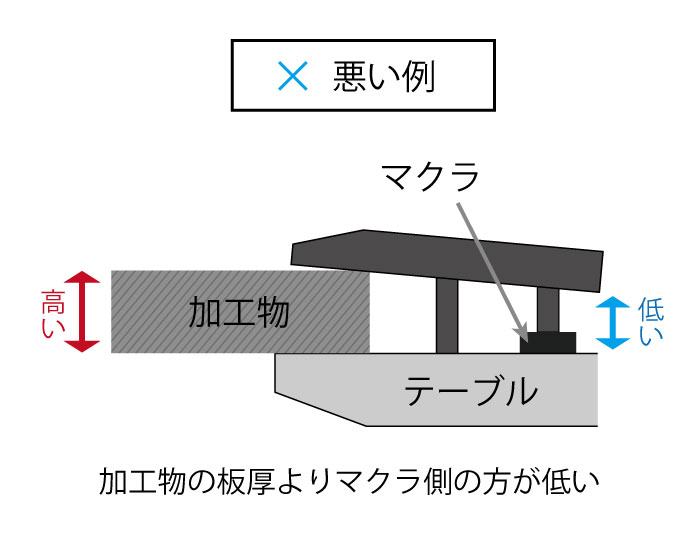

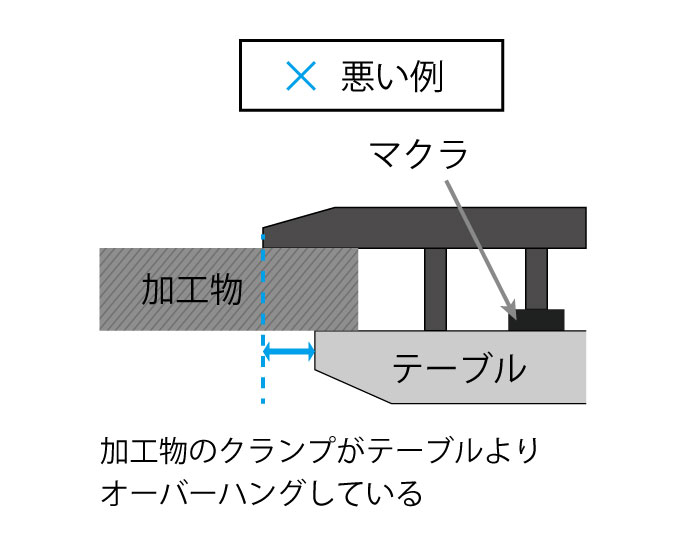

④クランプ治具と加工物の段差や隙間を極力小さくする

加工くず付着による錆の発生で記載した通り、異なる金属同士が水中で接触すると、イオン化傾向の大きい金属が集中的に腐蝕します。このような現象は、ワイヤーカットにおける錆発生の原因の一つです。クランプ治具(加工物を固定するための道具)の周りに加工くずが付着するとその箇所から腐蝕します。

そのため、加工物とクランプ治具の隙間や段差を極力小さくするように工夫しましょう。加工槽内の加工液は常に噴流による循環が行われているため、加工物とクランプ治具の隙間や段差をなくすと加工くずが加工槽内の循環により滞留せず、電蝕を抑制できるため、結果として錆の発生の予防が可能です。

参考:クランプの固定方法について

⑤加工前に防錆剤を塗布する

加工前にできる錆対策として、加工前に直接防錆剤を塗布し保護すれば、長時間水中で加工しても錆を抑えることが可能です。しかし、加工面は塗布しても加工により除去されるため完全に対策を行うことはできません。

また、水中に加工物を放置した場合には、加工面から錆が発生してしまいます。そのため、ワイヤーカット終了後は加工物を水中から早めに取り出し、仕上がった加工品に再度防錆処理を行います。

⑥防錆添加剤を加工液に入れる

手軽な防錆対策として加工物に直接塗布できる防錆剤とは別に、加工液に投入するタイプの防錆添加剤があります。防錆添加剤は加工液に投入して使用すれば、金属接触による電蝕を防ぎ、さらに水中に放置した加工物の錆を防ぐことも可能です。また、加工くずの付着による錆発生を防げます。

しかし、添加剤によっては、加工液中の粘性が上がるため、イオン交換樹脂装置・フィルターや加工結果、機械自体に悪影響が出る場合があります。防錆添加剤、防錆剤にはアルカリ性のものや強酸性のものなど様々なものがあります。

また有害な物質や可燃性のガスが含まれている場合もあるため、取り扱いに際しては十分な注意が必要です。

⑦スケジュール運転を行う

スケジュール運転機能を活用すれば、加工スケジュールを調整することで錆を防ぐことが可能です。比較的新しいワイヤーカット機の場合、スケジュール運転機能が搭載されていることが一般的です。この機能を使って加工終了時間を調整することで、水中に加工物を放置する時間を最小限に抑えることが可能です。

例えば、退勤直前に比較的大きな加工物をスケジュール運転で加工を開始し、翌出勤日の出勤直前に終了するように設定すれば、加工終了後に長時間水中放置してしまうことによる加工物の腐蝕を抑制できます。そのため、スケジュール運転によって錆の発生を最小限に抑えることが可能になります。

番外編:加工液を油にする

番外編になりますが、錆対策として加工液を水ではなく油にする方法があります。これまで解説した対策が難しい場合には、ワイヤーカット機の油対応機種で加工を行うことで、上記で解説してきた錆対策を気にせずに加工できます。

加工液が油の場合、絶縁性がイオン交換水よりも高いため、電蝕による錆が発生しません。また、脱イオン水の比抵抗値の管理が必要ないため、手間も比較的少なくできます。

まとめ

本記事ではワイヤーカットにおけるさまざまな錆対策について解説してきました。

解説した錆対策を改めて以下に記載します。

加工現場でできる錆対策として、

①できるだけ早く加工物を取り出す

②加工液中の比抵抗値を上げる

③ワイヤ線を断線し、軸を加工物から遠ざける

④クランプ治具と加工物の段差や隙間を極力小さくする

⑤加工前に防錆剤を塗布する

⑥防錆添加剤を加工液に入れる

⑦スケジュール運転を行う

合わせて7つご紹介しました。

錆対策にはさまざまな方法があるため、現場の状況に合わせて最適な対策を取り入れることが重要です。