- Language:

- JPJapanese

- ENEnglish

- CNChinese

-

OPM350L/OPM250L

ソディックの精密金属3Dプリンタ「OPMシリーズ」は、プラスチック製品の成形金型づくりを、根本から変える金型一体化製造システムを構築し、その製造において画期的な性能を実現しました。複雑な工程と熟達した技術を必要とする従来の生産システムでは不可能な、成形品の生産性向上、

リードタイムの短縮、大幅なコストダウンなどを実現。同時に、IoT(Internet of Things)を活用し、金型製造現場の無人自動制御、遠隔地からの生産操作を可能としました。

このことによりトータルで大幅な省力化を達成します。

創業以来受け継がれてきた「世の中にないものは、自分たちでつくる」という精神を原動力に、ソディックグループが所有する全工程の要素技術により、ワンストップのソリューションを提供します。

実践的な精密金属3Dプリンタに関わる、

ワンストップソリューションを提案します

An one-stop solution of

a practicing metal 3D printer is proposed.

精密金属3DプリンタOPMシリーズは、業界初の“ワンストップソリューション”の提供を可能にしました。

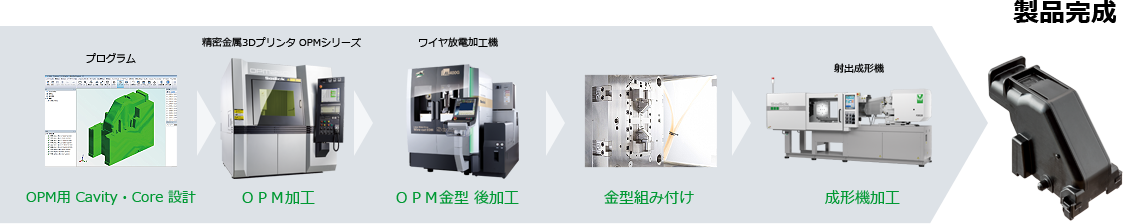

ワイヤ放電加工機、形彫り放電加工機、射出成形機、マシニングセンタなど、ソディックグループが誇る多彩な技術を連携することで、設計から成形加工までのすべての工程をサポート。レーザーによる造形加工と、高速ミーリングによる切削加工を同一機械で行うことができるので、従来の切削加工ではできなかった、複雑で自由度の高い造形加工と高精度の仕上げ加工が可能になりました。

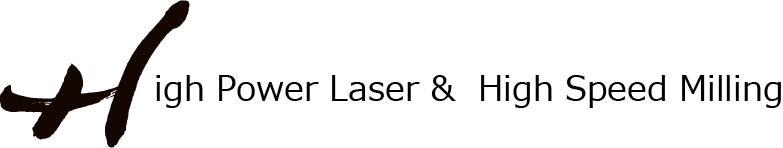

OPMシリーズは、レーザー加工&高速ミーリング加工を1台のマシンで連続して行えます。金属粉末を均一に敷き(リコーティング工程)、その金属粉末をレーザー光で照射することにより溶融凝固させます。その後、回転工具で高速ミーリングにより高精度な仕上げ加工を行うことで、積層造形だけでは得られない高品位な形状加工が可能です。

ソディックでは、可塑化と射出の工程を分離するV-LINE®を採用し、この方式により逆流ゼロ方式を開発しました。計量後、能動的に通路を遮断完了、次に射出動作を行うので、計量された樹脂はすべて金型へ注入されます。V-LINE®の開発採用で充填量が正確になり、安定成形が可能になりました。

「UHシリーズ」は、これまで積み上げてきたリニアモータ駆動方式や高速ミーリング加工のノウハウに加え、実践で役立つ加工シミュレーションの支援ソフト、曲面を用いた斬新な実用的デザインなど、ALLリニアのパーフェクトバランスを極めて、高速・高精度・高品位加工を実現します。

新放電安定加工システム「アークレスPlus」を標準搭載しており、大幅な加工時間短縮と、電極製作本数の削減による総合的なコストダウンおよび人為的ミスを削減します。さらに、高品位仕上げ加工が可能な「SVC回路」により、均一できめ細かな梨地面または鏡面が短時間で得られます。

最新のデバイスを採用した「Smart Pulse」の放電制御技術と独自のダイレクトテンションサーボ機構により、圧倒的な性能を誇る高速加工と高精度加工の両立を実現しています。

また、ワイヤ真直機能を搭載した高速自動結線装置(FJ-AWT)により、高い結線率を発揮します。これにより、作業工数の削減や長時間の高速無人運転が可能です。

精密金属3Dプリンタによる金型積層加工法

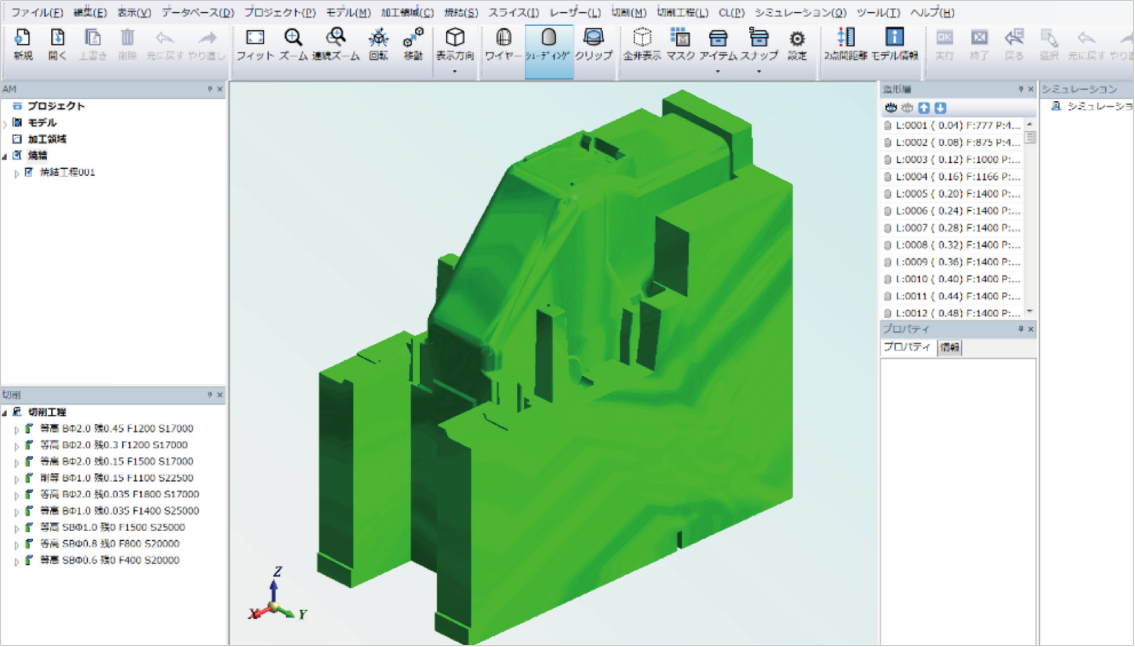

OPMシリーズは金属粉末を均一に敷き(リコーティング工程)、その金属粉末をレーザー光で照射することにより溶融凝固させ、その後、回転工具で高速ミーリングによる高精度仕上げ加工を行う全自動機です。

金属粉末を溶融凝固するレーザー発振器に、500W出力ファイバーレーザーを採用し、高速での金属3Dプリントを実現しました。

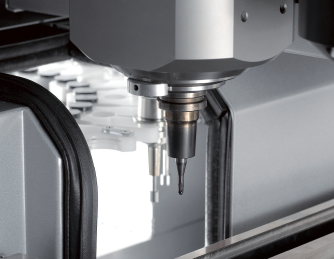

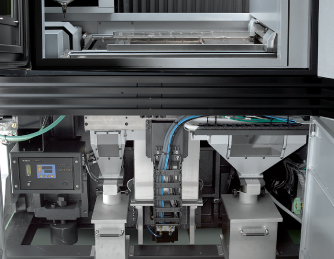

OPMシリーズは主軸に45000min-1のスピンドルを搭載しており、自社製リニアモータとの相乗効果により、高速・高精度な加工を実現します。

さらに、自動工具交換装置や自動工具長測定装置を標準で搭載することで、長時間の連続自動運転を可能としました。

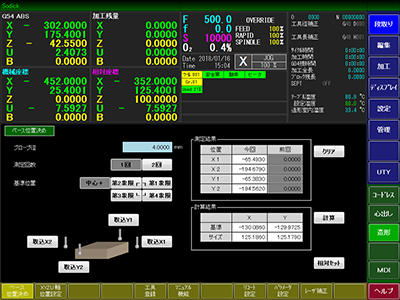

自社製NC装置および専用CAM OS-FLASH (オーエス・フラッシュ)

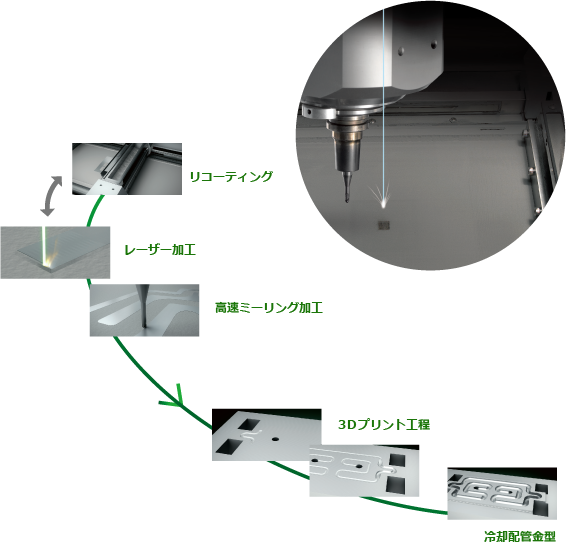

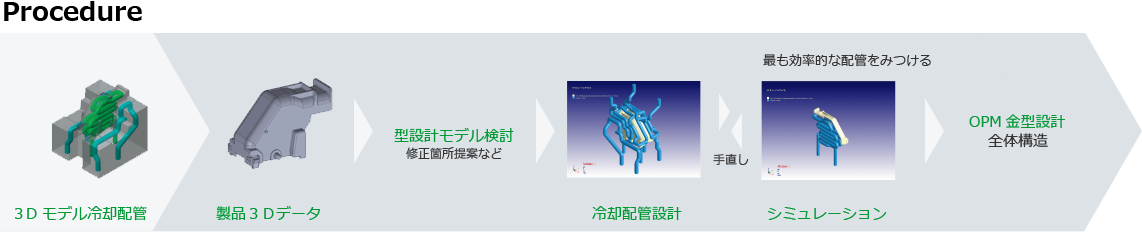

配管設計支援CADによる3次元冷却配管内蔵金型を設計し、CAEによる樹脂温度シミュレーションを実施します。その後、最適化された金型の3次元CADデータを専用CAM「OS-FLASH」に取り込み、NCプログラムを作成、ダイレクトにNC装置“LN4RP”へワンストップで提供します。

造形加工前の各種セッティング作業が簡単に行えます。造形データはドラッグ&ドロップで取り込みが行えます。

レーザー加工進行状況が一目でわかる実行画面。

CAMからの工具情報取得とセッティング状態と工具の使用状況がわかります。

「NC装置」からの指令に基づき高速・高精度なリニアモータの動きを正確に制御します。

自社開発・製造のソディックモーションコントローラ(K-SMC)は、高速・高加速・正確な位置決めを確実に制御します。

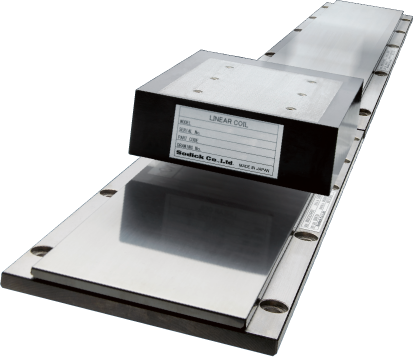

自社開発・製造の高性能リニアモータを採用し、ボールねじが不要のダイレクト駆動方式を採用しました。

ボールねじ方式では不可能な、バックラッシの無い正確な軸移動を、半永久的に維持します。高速ミーリング加工とレーザー加工の駆動軸をコンパクトに構成し、省スペースなマシンレイアウトを可能としました。

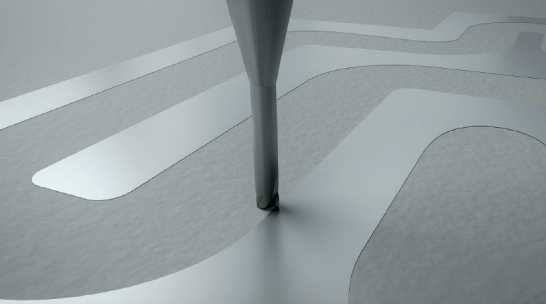

長年にわたり、ハイスピードミーリングセンタによる高速・高精度の切削加工技術を培ってきました。

「OPMシリーズ」では、このハイスピードミーリングセンタで実績のある切削のノウハウを採用することにより、適用範囲の広い安定した仕上げ加工を可能としました。

2003年9月に発表した電子ビームPIKA面加工装置「PF00A/PF32A」にて採用し、独自技術として10年以上進化させてきたチャンバー構造のノウハウを活かした本機構造としました。

これにより高い不活性ガス濃度を維持し安定したレーザー加工を実現します。

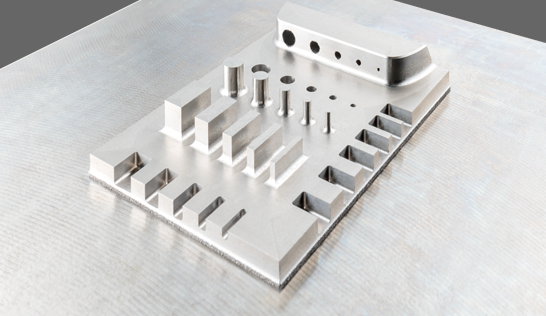

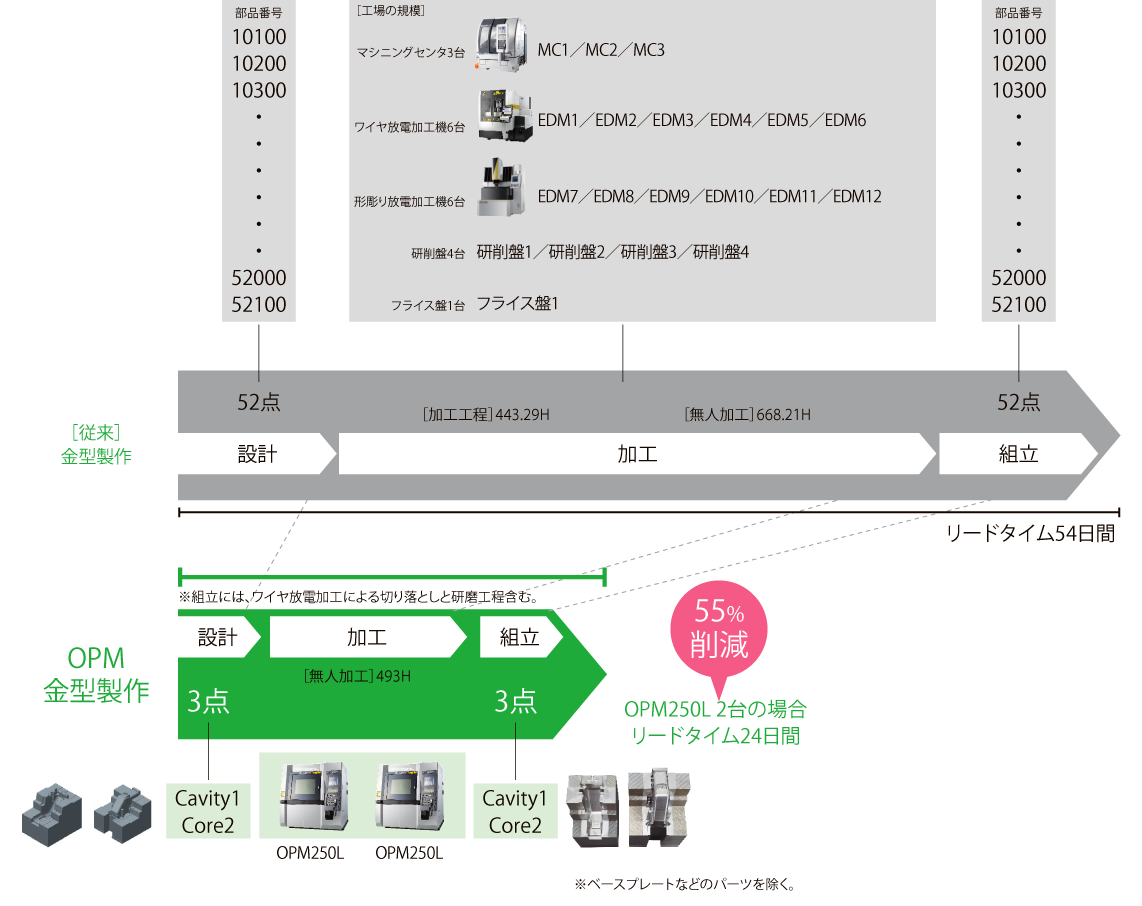

従来、多数の部品点数と複数の工作機械の組合せによる、複雑な工程が必要な金型製造において、熟練技術者のノウハウは不可欠でした。

しかし金属3Dプリンタで構築される生産システムでは、金型を基本的に一体化構造として製造するため、製造機械は、ほぼOPMシリーズのみとなります。また、OPMシリーズでは高いメルティング率での金型加工を行うことで、仕上がり品の高品質化を実現しました。

つまり高品質な金型のデータを使えば、どこでも同品質の金型を無人で製造することが可能となり、遠隔地の設計部門から生産を制御する“金型IoT(Internet of Things)”を簡単に実現可能です。

このことにより、コスト削減、リードタイム短縮、工数の削減など、トータル的に大幅な省力化・自動化が可能となる他、高品質の製品を均質にどこででも製造できるようになります。

ソディックNC装置はネットワーク接続に対して様々な対策を取っています。

LN4RP電源では、

・FBWF(File Based Write Filter) 機能によるシステムの保護

・CNCシステムファイル以外の実行禁止

・FTPを介した電源と外部PCのデータやりとり

・ソディック認証USBメモリ以外の接続禁止

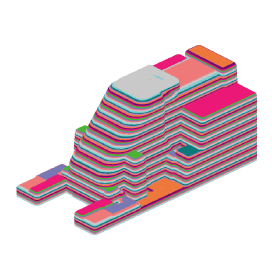

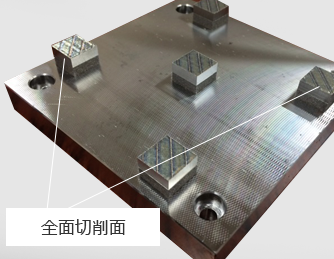

金型加工においては高品質な金属充填率(メルティング率99.9%)と高精度な加工が必要となります。

OPMシリーズは双方を実現し、従来の金属3Dプリンタではなし得なかった仕上げ(SPI-A2クラス)が可能となり、コアのみならずキャビティへの応用が可能となりました。

マルエージング綱要求精度±1/100mm全ての形状が成立しました。

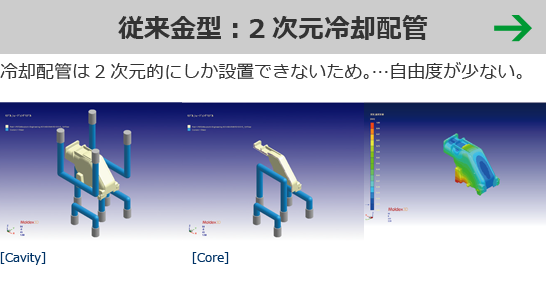

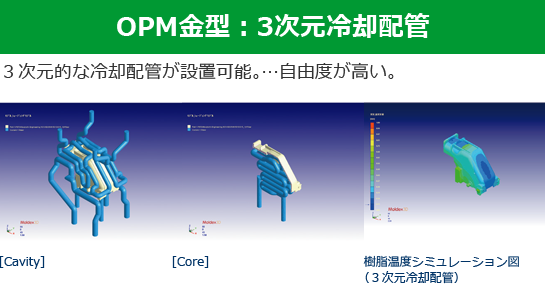

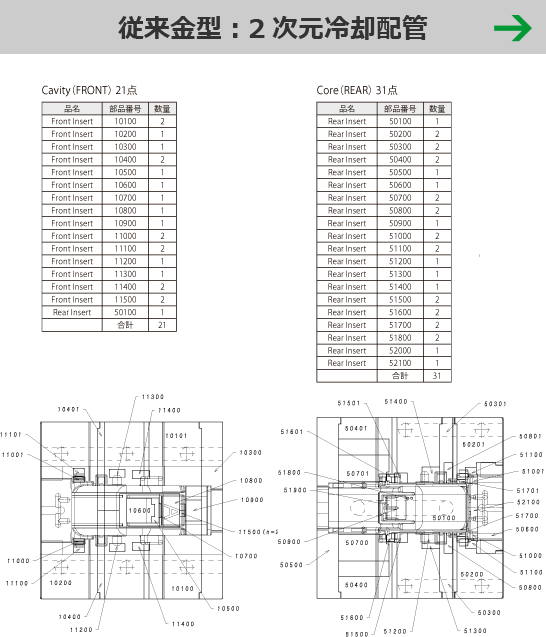

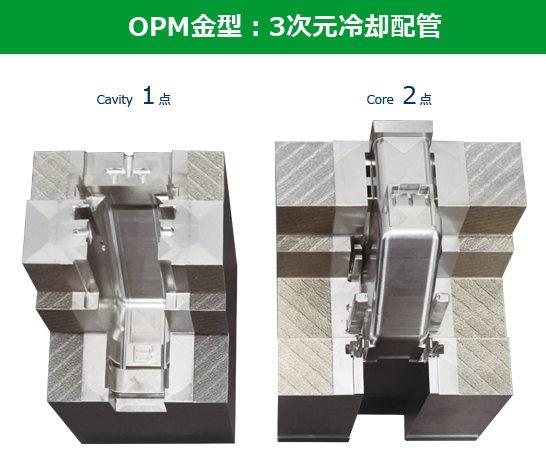

プラスチック製品の射出成形は、使われる金型の構造により成形性能が大きく左右されます。

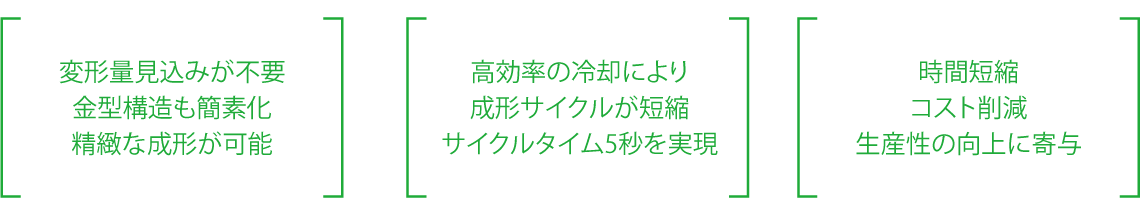

重要なことは金型内の温度コントロールで、OPMシリーズで製作された金型には内部に3次元冷却配管を自由に配置することができます。これにより、金型の冷却ムラを解決し、従来金型では不可能だった超ハイサイクル化と同時に、成形収縮率を最適化することが可能になりました。加えて、金型製造のリードタイムも半分以下に削減します。

樹脂流動解析ソフトMoldex3D(コアテックシステム社)を使って、通常2次元的にしか配置することができない冷却配管を3次元的に自在に配置。射出成形時の成形品をシミュレーション。冷却時間が同じ場合の成形品の変形量を比較すると、3次元冷却配管の方が変形量が小さいことが確認できます。

従来金型の分割部品が一体形状で製作でき、今までの加工機で作れなかった理想の冷却配管が配置可能となり、

成形品の変形量を抑制できます。

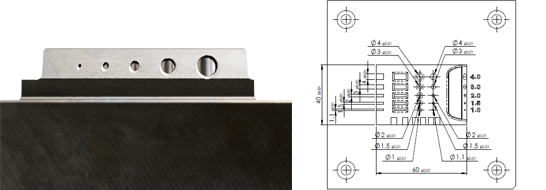

中央のリブ周辺の冷却を強化するため、リブを囲うように冷却配管を配置できる。配管の内部にも切削を行って面粗さを向上させ、φ1.2mmの管内へ十分な量の冷媒を流している。

また、周囲に配置された多数のリブも、OPM250Lの一工程で全て加工可能。

DATA

使用機:OPM250L

造形(焼結)時間:15Hr

切削時間:28Hr

合計時間:43Hr

造形物サイズ:60mm×40mm×Z40mm

材質:マルエージング鋼

使用工具:φ1, φ2mmボールエンドミル

冷却が不足しやすい突起部にらせん構造の冷却配管を設置して、通常の噴水式やバッフル式冷却よりも高い冷却効率を実現している。

合わせて、成形品全体を均等に冷却する配管を周囲に配置して変形を抑制している。

DATA

使用機:OPM250L

造形(焼結)時間:17Hr

切削時間:25Hr

合計時間:42Hr

造形物サイズ:120mm×70mm×Z73mm(プレートサイズを含む)

材質:マルエージング鋼

使用工具:φ1, φ2mmボールエンドミル、φ1mmフラットエンドミル

OPMシリーズは、一般の工作機械では加工できない湾曲形状内部にも、らせん構造配管が設計できる。

また、深リブ形状を含む外形の高精度加工と、内部のらせん構造加工を一台のマシンで両立させることもできる。

DATA

使用機:OPM250L

造形(焼結)時間:16Hr

切削時間:43Hr

合計時間:59Hr

造形物サイズ:92.1mm×36.3mm×33mm

材質:マルエージング鋼

使用工具:φ1,φ2mm ボールエンドミル

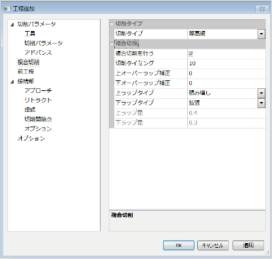

複合加工に特化したパラメータ設定

CADインターフェース

切削データ

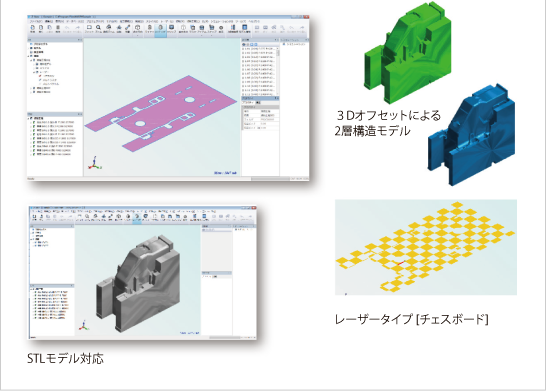

入力3Dモデルを3Dオフセットすることによるメルト/コアの2層構造やチェスボードタイプなど様々なレーザーデータが作成可能です。

またSTLファイルに対してもレーザーデータが作成可能であり、スキャンデータなどの造形も可能です。

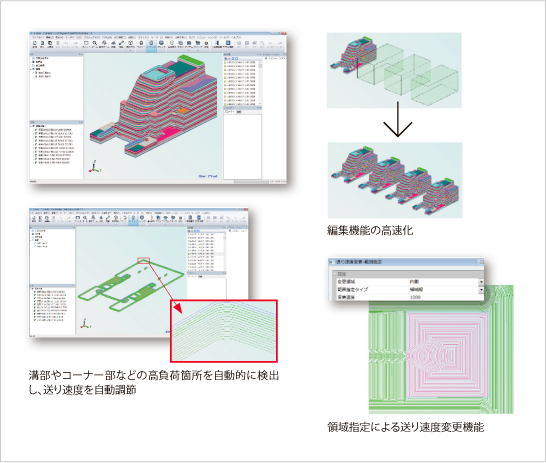

切削データの高機能、高速な編集作業により最適化を図ることができ、切削時間の短縮や切削負荷の削減を実現します。

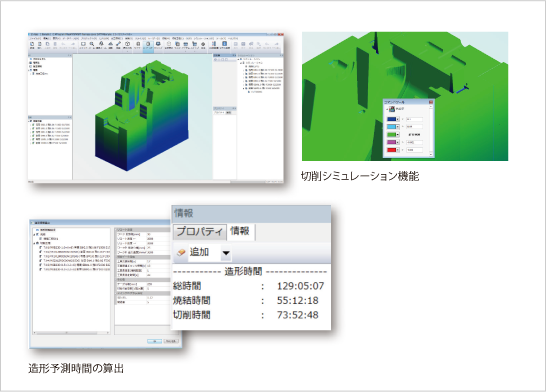

切削シミュレーション機能により、削り込み・削り残しを確認することが可能です。

切削シミュレーションによる造形時間算出機能では造形機の動きを考慮した時間を算出し、適切な工程管理をサポートします。

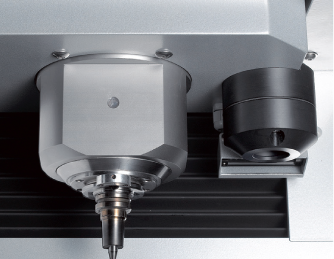

高速ミーリングに使用する主軸は45000min-1のスピンドル搭載。CCDカメラはレーザーの位置補正に使用します

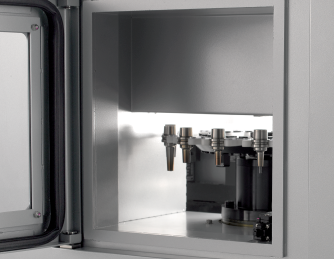

スピンドルとマガジン間の工具のやり取りを自動で行う装置です。マガジンには最大16本の工具がセットできます。(※OPM350Lは最大20本。)

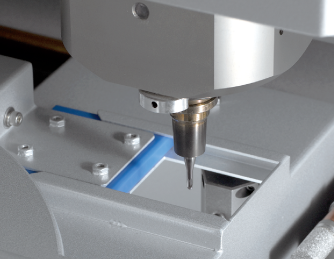

スピンドル基準面から工具先端の距離を測定する装置です。

自動工具交換装置(ATC)マガジンへの工具セットをするためのエリアです。

加工エリア内への窒素ガス供給を行います。

金属粉末を焼結する為のレーザーが照射されます。

加工エリアの排気口です。

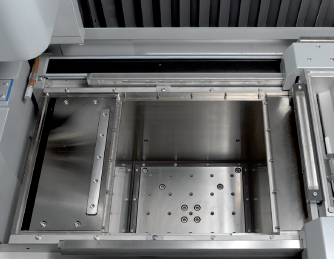

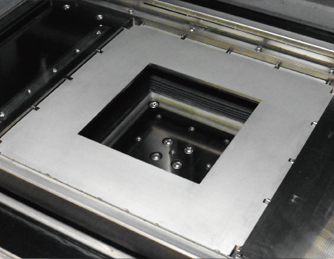

肩まで入る開口部により、造形前のセッティングや造形後の掃除、造形物の取出しが容易に行えます。

レーザー加工の土台となるベースプレートを固定し、必要高さにベースプレートを設定する機構を有しています。

造形物が小面積の場合、リコートするエリアを制限する機構(オプション)です。 ※イメージ図

造形途中にレーザーと主軸の位置ずれを測定し自動補正する機能です。

加工後に加工テーブルに残存している材料を回収するためのバケットです。