読了まで8分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は射出成形現場の作業負荷を軽減する、ソディックのIoTサービスをご紹介いたします。

生産性向上や人手不足の改善に役立つ情報ですので、ぜひ最後までご覧ください。

目次

射出成形機の周辺機器

射出成形は、大量生産に適した効率的な製造方法として、多くの製造現場で利用されており、この射出成形を行うための主要設備として射出成形機があります。

しかしながら、射出成形は成形機1台で完結するものではなく、以下のような周辺機器と併せて稼働することで成形を行っています。

金型温調機

金型温調機は、射出成形に使用する金型の温度を一定に保つための装置です。

金型は金属製であるため、外気温によって体積が変化しやすく、季節による変動だけでなく、朝晩の気温差によっても成形品の寸法に影響を及ぼします。

また、金型温度は樹脂の流動にも影響するため、温度設定を誤ると不良発生の原因にもつながります。

したがって、成形品の品質を安定させるためには、金型温調機によって金型温度を一定に保つことが重要になります。

乾燥機

乾燥機は成形材料であるペレットの水分を除去する装置です。

予備乾燥を適切に行えていない場合、流動性の変動や物性の低下による、成形不良を引き起こす原因となります。

ホットランナー

ホットランナーは、射出成形において成形品(製品)のみを取り出す機器や技術のことを指します。

本来は不要であるスプルー・ランナーを溶融した状態に保つことで、必要な成形品(製品)のみを取り出すことができます。

スプルー・ランナー

射出された溶融樹脂が最初に流れる金型流路をスプルー、分岐路のことをランナーと呼びます。

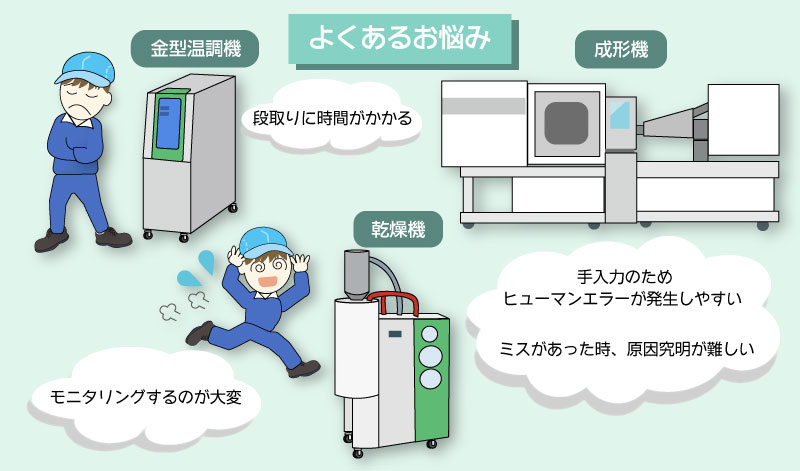

射出成形現場にありがちなお悩み

上述の通り、射出成形には成形機本体だけでなく、乾燥機や金型温調機、ホットランナーといった周辺機器が必要となり、それら全てが正常に動作しなければ、安定した成形を行うことはできません。

そのため成形現場では以下のようなお悩みが発生しがちです。

- 各設備を別個に設定する必要があり、成形準備に時間がかかってしまう

- 設定が手入力であるためヒューマンエラーが発生しやすい

- 設定ミスによる不良発生時、どの設備で設定を誤ったのか特定が難しい

- それぞれの機器の状態をモニタリングするのが大変で、異常発生を見逃してしまう

もし成形機と周辺機器の設定・モニタリングを一括で管理することができれば、上記の課題は全て解決されます。

今回ご紹介するのはそんな画期的なサービスです!

設備間通信システムM2M

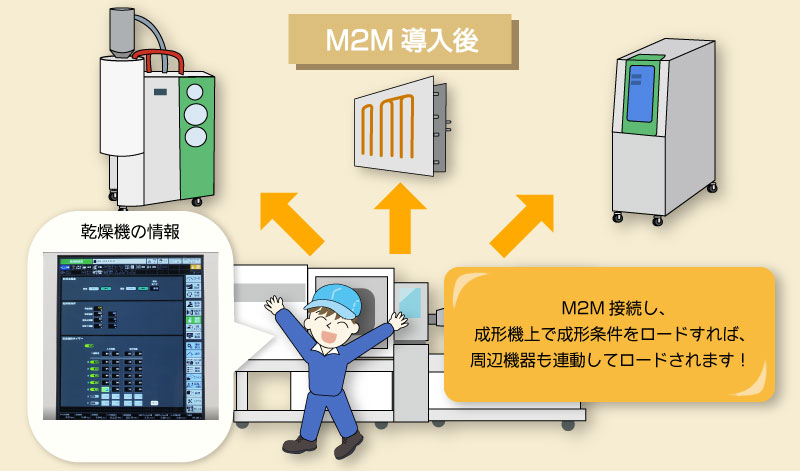

上述した課題を解決するため、ソディックはM2M(Machine to Machine)というサービスを提供しています。

M2Mを利用すると射出成形機と周辺機器のデータ通信が可能になります。

それにより、周辺機器の設定値を成形機に入力すると周辺機器にも反映されるようになり、さらに周辺機器の運転状態のモニタリングやON/OFF操作も成形機のインターフェースから実行可能になります。

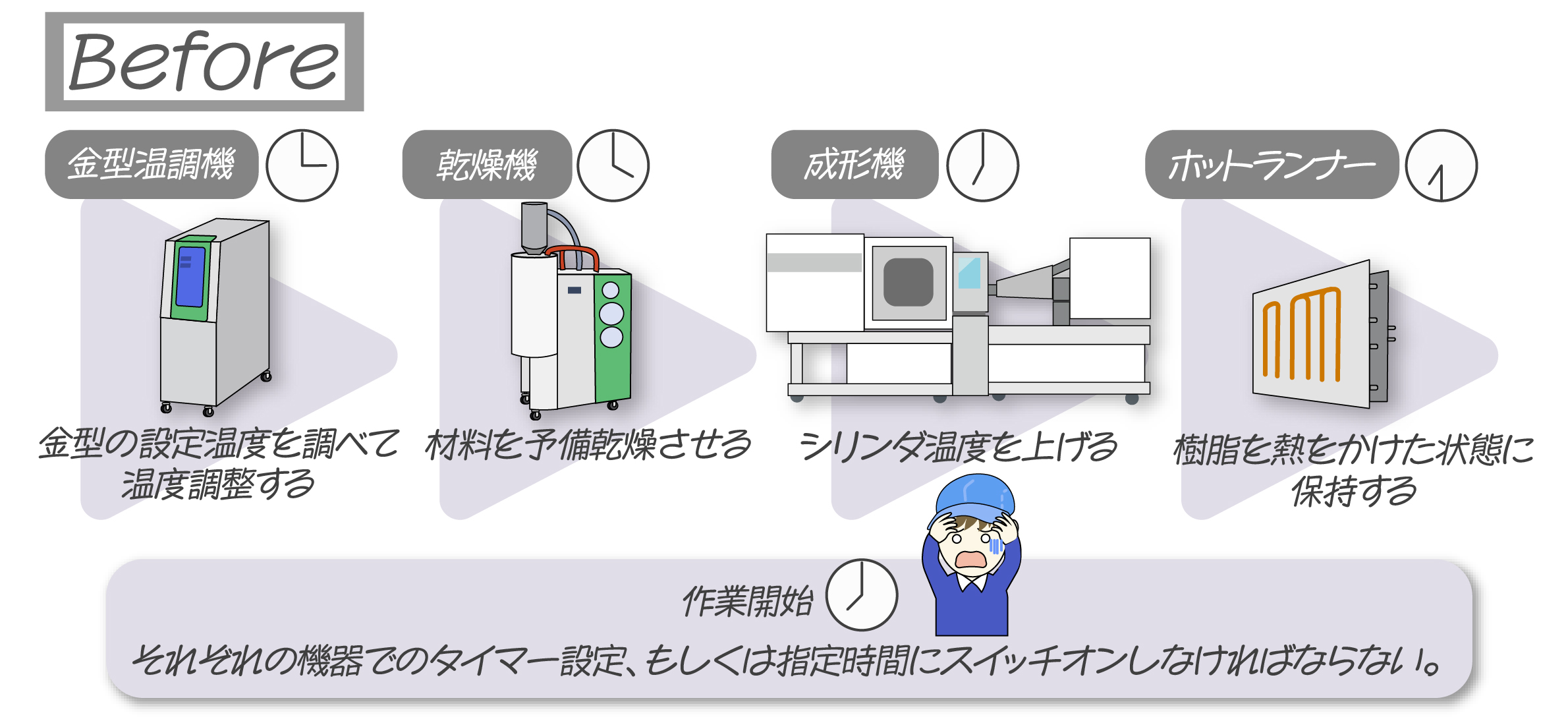

活用事例紹介

例えば射出成形作業を朝一番から開始する場合、成形機のヒータ昇温、金型温調機の昇温、樹脂乾燥機の予備乾燥温度設定が必要です。

従来ですと、成形機、乾燥機、温調機それぞれ別個のインターフェースからタイマーをセットする必要がありました。

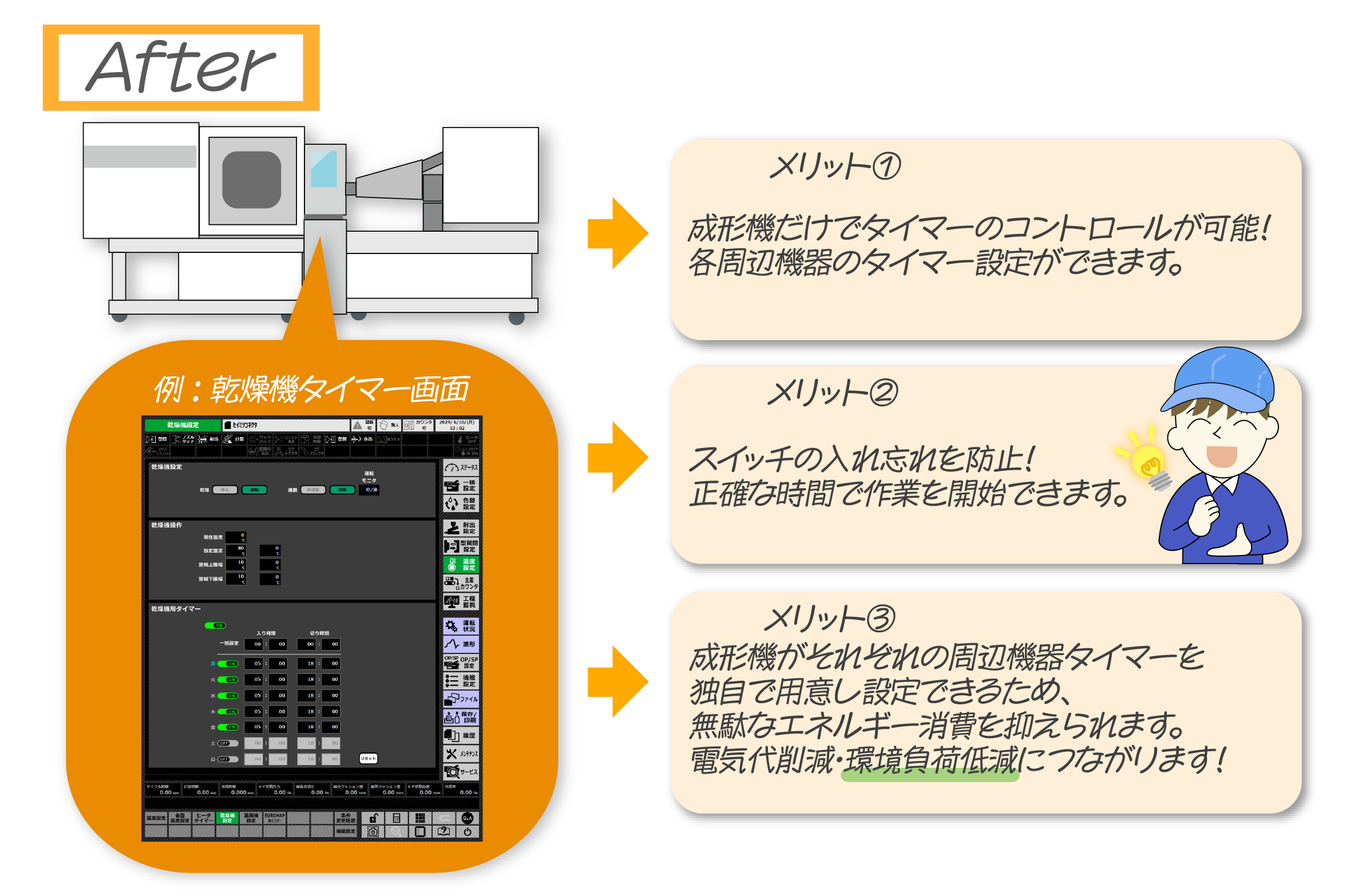

M2Mを導入すれば成形機の操作パネルから周辺機器のタイマーセットも一括で可能ですのでミスや手間を削減できます。

また、タイマーだけでなく成形条件の設定も成形機から行えます。

それだけでなく、事前に登録していた成形条件の設定値をロードすれば、周辺機器の設定値も連動してロードされますので、それによっても入力の手間とミスを削減できます。

さらに、もし成形不良が発生してしまった場合も、機器同士が通信していることでどの機器に不具合があったのか原因特定が容易になりますので、トラブル時の作業工数削減や復旧までの時間短縮といった効果も期待できます。

V Connectとの組み合わせによるデータロギング

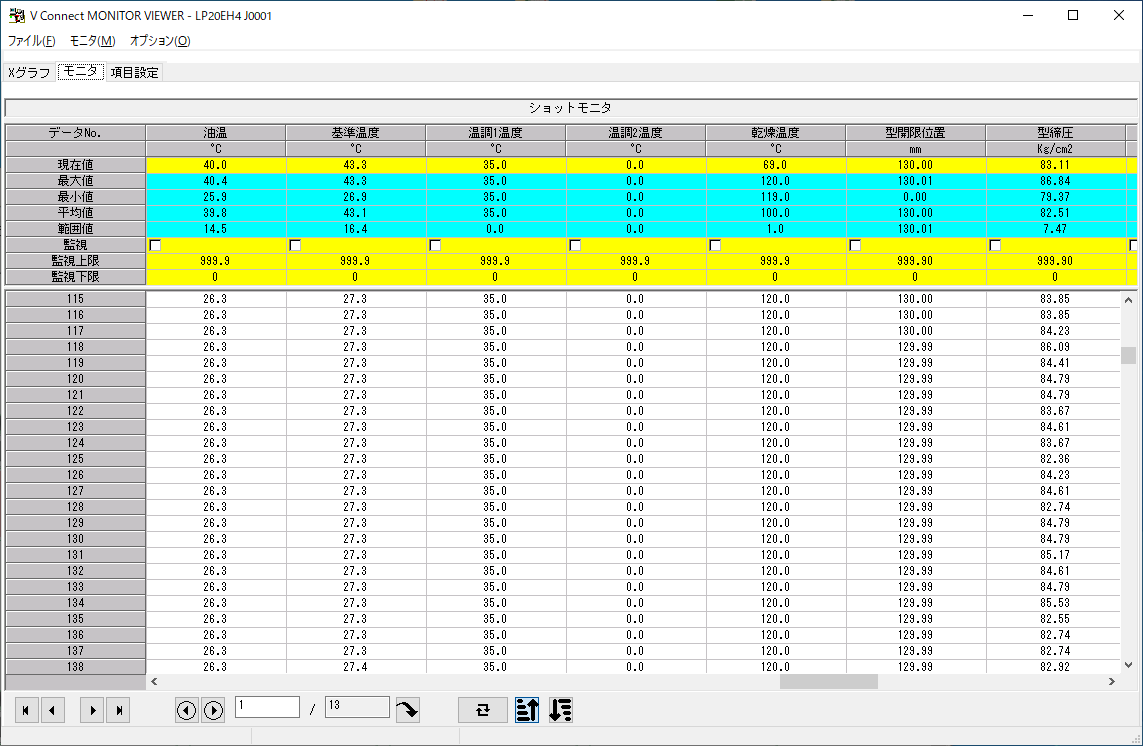

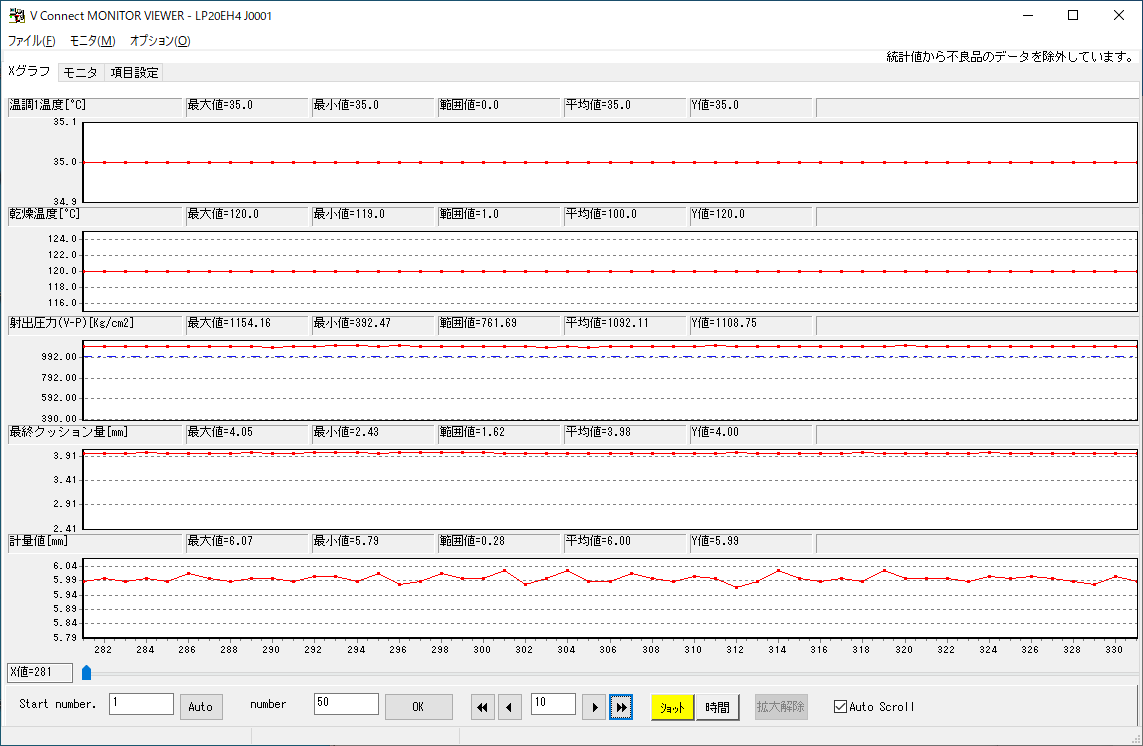

M2Mに加えて、ソディックが開発した品質管理ソフト『V Connect』を利用することで、周辺機器のデータを集積することも可能になります。

集積したデータはクライアントPC端末から確認できます。

上図のようにテーブル表示できるだけでなく、簡単な操作でグラフ化して推移を可視化することも可能です。

機械の停止を伴う大きなトラブルが発生する前に、異常の予兆を検知したり、トラブル発生時にはいつ頃からその兆しがあったのか、原因の特定にも活用できると期待されます。

また、周辺機器を含めたデータを1つのCSVにまとめて集積できる点も管理しやすくて非常にうれしいです◎

これまではそれぞれの機器で条件設定を行い、周辺機器のデータをシステムで管理することはありませんでした。

ヒューマンエラーにより、設定ミスで成形不良を起こすこともありますが、『なぜ、成形不良が起きたか?』を後追い分析しようにもデータを記録していなかったため、確実な証拠を出すことが困難な場合もありました。

M2Mのシステムを導入することでこのようなトラブルが解消されます。

将来、労働人口の減少に伴い、省人化の重要性はますます高まっていき、その際に成形セルの自動化が求められます。

成形機がハブとなって、それぞれの周辺機器とデータ交換するインフラが整うことにより、自動化の足がかりにもなります。

まとめ

本記事では、射出成形現場にありがちなお悩みを解決する設備間通信システム『M2M』と、成形システム全体情報を一元管理できるアプリケーション『V Connect』をご紹介いたしました。

記事の内容をフライヤにまとめておりますので、ぜひお手元にお持ちいただき、社内共有等にご活用ください。

今回ご紹介した周辺機器の他にも、取出機や金型クランプ装置といったさまざまな周辺機器ともM2M接続が可能となるように開発を進めております。

こういったIoTサービスが普及していくことで、ものづくり現場がもっと便利になっていくと思うとワクワクしますね!

今後も、ものづくりに役立つサービスをご紹介していきますのでぜひ楽しみにお待ちください!

『M2M』『V Connect』の導入にご興味がございましたら、ぜひ以下のフォームからお問い合わせください。