読了まで分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は、金属3Dプリンタの活用事例として、自社製品製作への応用事例をご紹介します。

他の記事でもご紹介している、金属3Dプリンタによる金型製作を、ソディック自らが実践していますので、ぜひ参考にご覧ください。

目次

金型造形における金属3Dプリンタの優位性

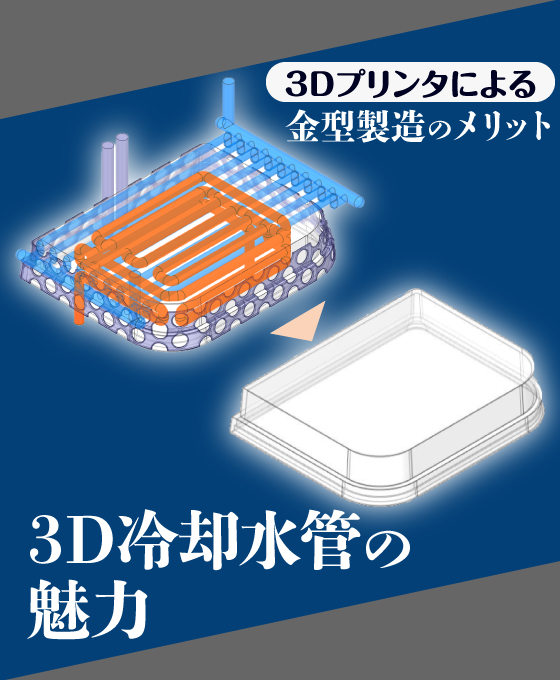

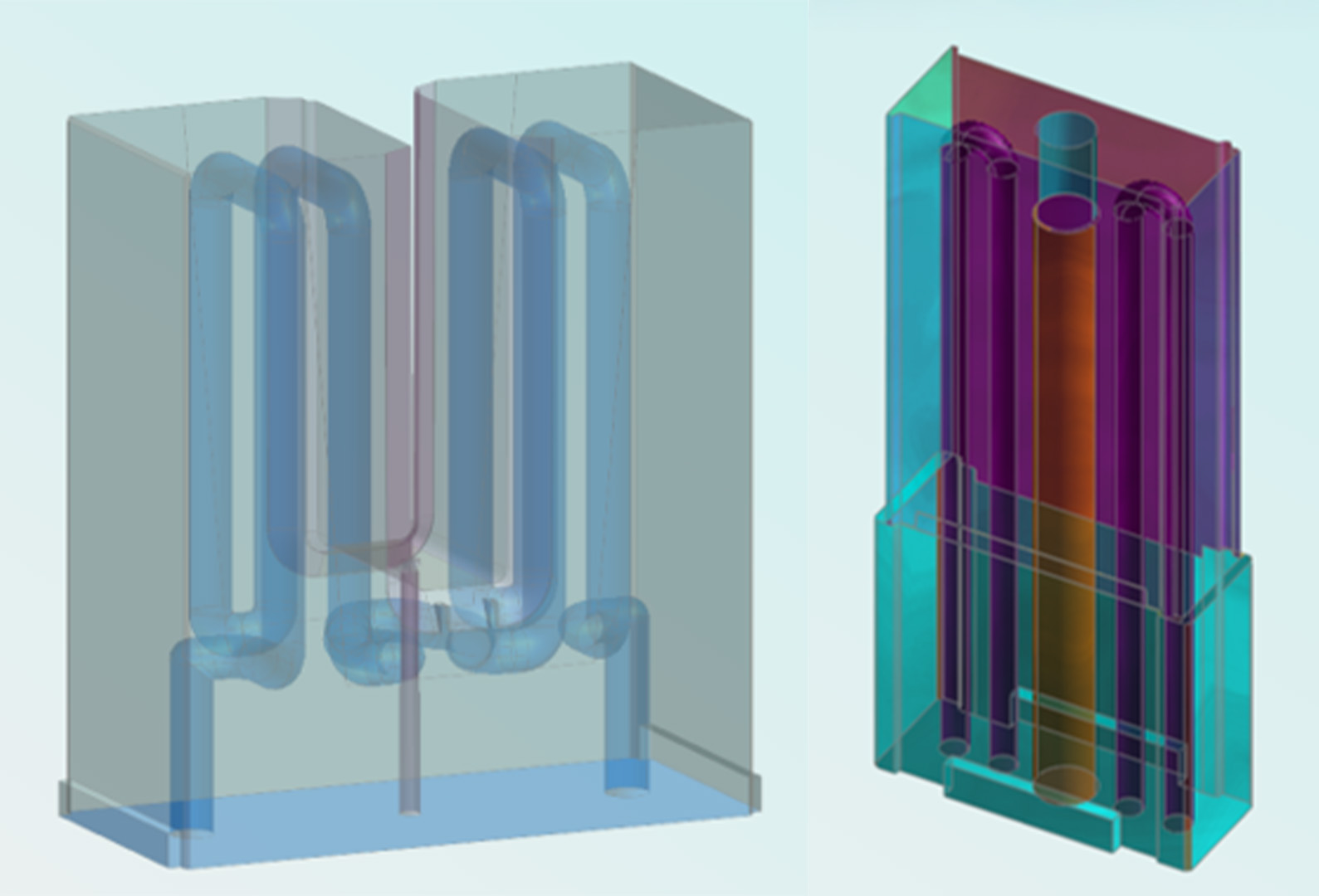

金型を金属3Dプリンタで造形するメリットの1つとして、従来のドリル加工では難しい複雑形状の冷却水管(3D水管)を設けられることが挙げられます。

これにより、水管加工の難易度を気にせず冷却効率を追求することが可能で、プラスチック金型であれば、成形サイクルタイム・製品品質の改善が期待できます。

また、ダイカスト金型においては、金型自体の耐久性が向上し、メンテナンス頻度の削減・機械稼働率向上といった形でお客様の生産性に寄与します。

詳しくは、以下の記事で解説しておりますので、ぜひ併せてご覧ください。

3D水管金型による薄肉エンプラ成形の品質改善・ハイサイクル化

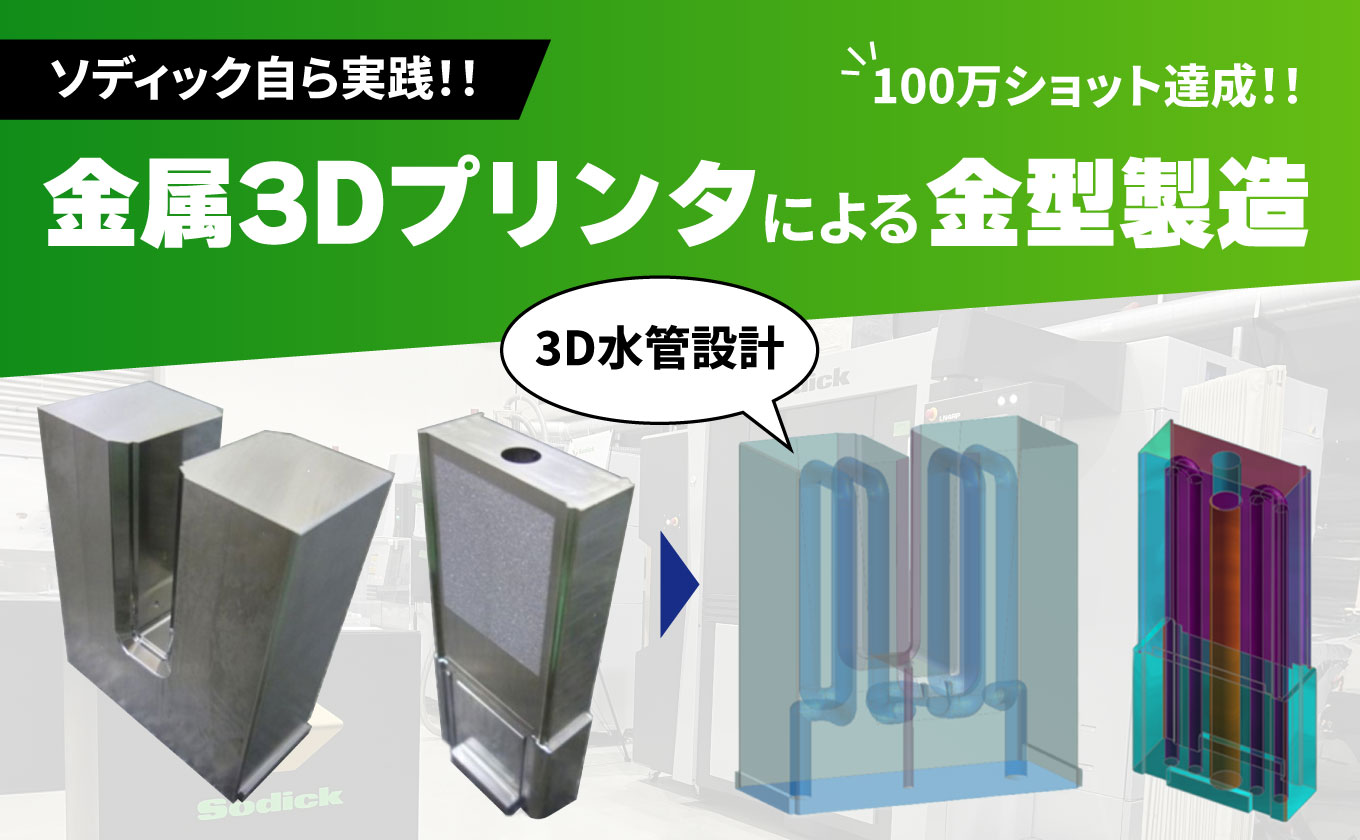

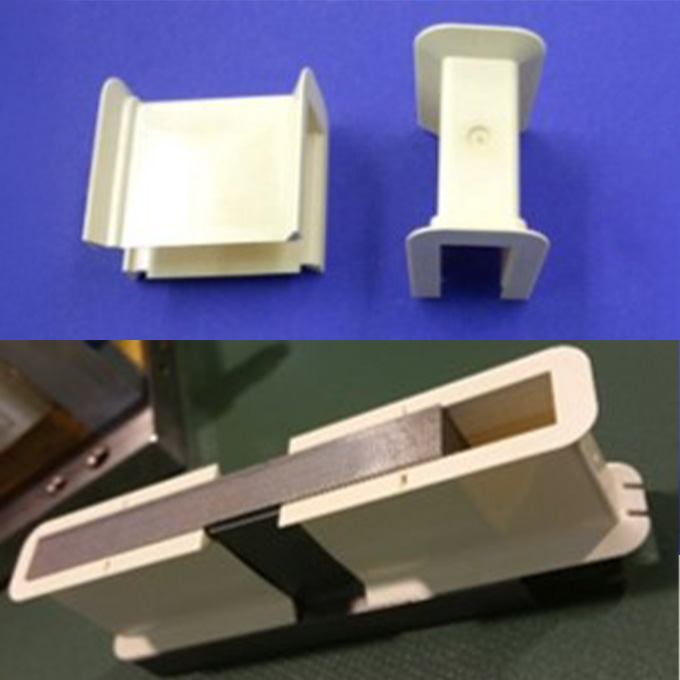

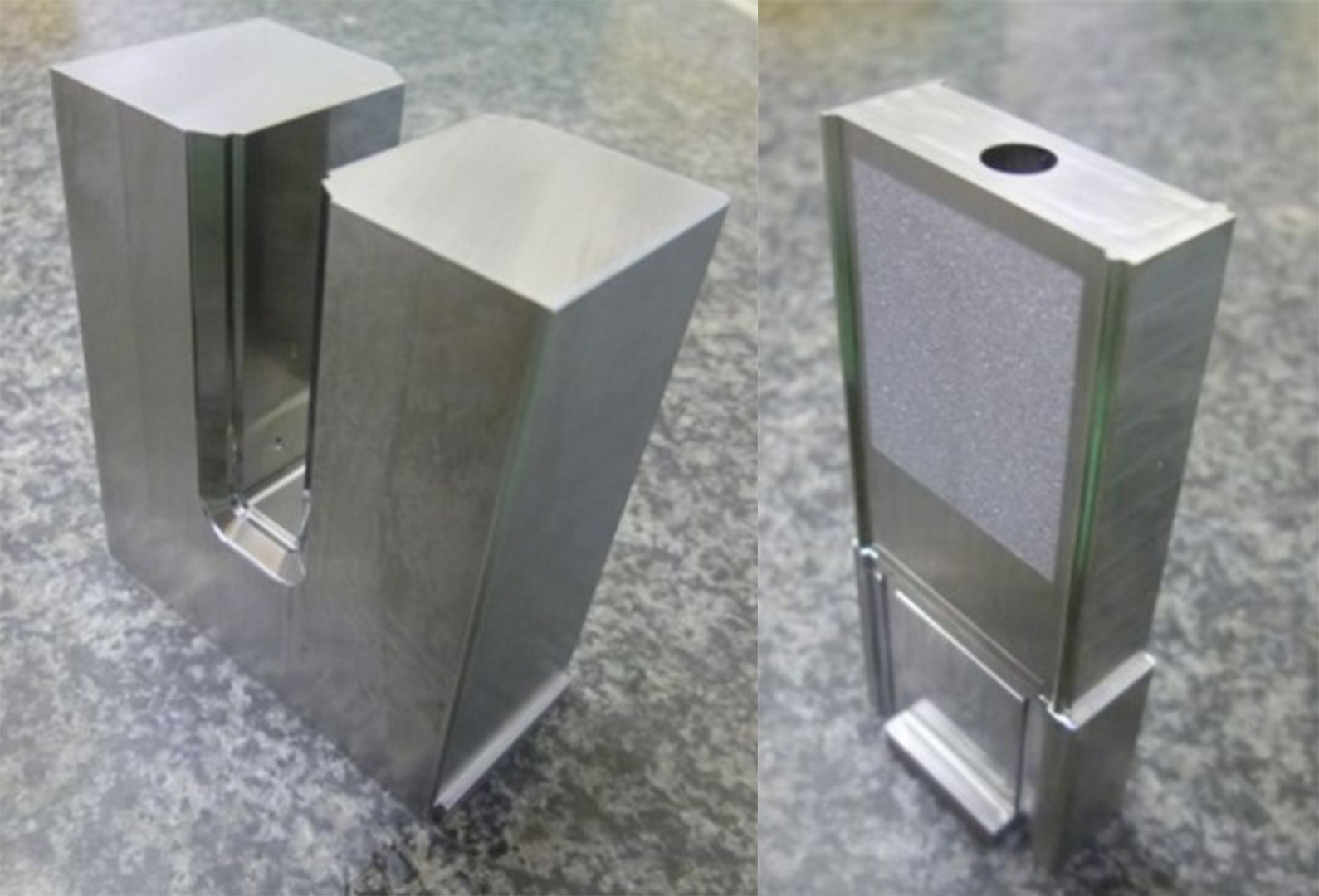

今回ご紹介する事例は、ソディック製リニアモータのインシュレータ(絶縁材)成形用金型です。

一般的にインシュレータは、熱管理の観点や、サイズ・重量を抑えるといった目的から、薄肉形状が求められます。

またこちらのインシュレータには、耐熱性を持たせるためエンプラ(エンジニアリングプラスチック)が使用されています。

しかしながら、エンプラで薄肉形状を成形しようとすると、反りや寸法変化が起きやすくなるため、ムラのない均一な冷却が求められます。

そのため、こちらの金型には、キャビティとコアの両方に、冷却効率を追求した3D水管が配管されています。

3D水管導入による効果と金属3Dプリンタ製金型の耐久性

3D水管により均一な冷却がなされ、更なる薄肉化とハイサイクル成形を実現することができました。

また、成形品質に関しても、ウェルドラインの発生が抑制され、製品性能(絶縁性)も改善されています。

さらに注目すべき点は金型の耐久性で、100万ショットを達成し、今なお問題無く使用され続けています(2025年7月現在)。

金属3Dプリンタ製の金型と聞くと、「従来工法によるものと比べて、耐久面で劣るのではないか」というイメージを持たれている方もいらっしゃるかもしれませんが、ソディック社内では実際に、金属3Dプリンタ製の金型で十分な耐久性を実現している実績があります。

▼金型詳細情報

造形粉末:SUS420J2

樹脂:ベクトラ(液晶ポリマー)

▼金属3Dプリンタ導入の特筆事項まとめ

・冷却効率向上による成形サイクルの改善

・冷却効率向上によるウェルドライン抑制 ⇒ 製品性能改善

・冷却効率向上による薄肉化 ⇒ 材料コスト削減

・100万ショットを達成し、従来工法に劣らない耐久性を実現

ウェビナーアーカイブのご案内

ソディックは、企業合同のオンラインセミナー『3Dプリンティング・AM Webinar Week 2025』に登壇し、『金属3Dプリンタによる次世代金型事例』というテーマで発表いたしました。

上のバナー画像をクリックいただき、『視聴 / 予約』ボタンよりご登録いただくことで、アーカイブ動画をご視聴いただけます。

『リードタイム短縮』、『サイクルアップ&製品品質向上』などを実現した事例をぜひご確認ください。

閲覧期限は2026年09月24日までです。

まとめ

今回は、金属3Dプリンタによる金型製作を、ソディック自ら実用化している事例をご紹介しましたがいかがでしたでしょうか?

金属3Dプリンタは最新技術や新しい粉末材料の開発により、さらに活用の幅を広げています。

特に今回ご紹介したような金型の造形においては、従来工法では実現できないような付加価値を得ることができます。

ソディック製金属3Dプリンタや、3D水管を活用した金型にご興味がございましたら、ぜひ以下のリンクよりお問い合わせください。