読了まで8分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

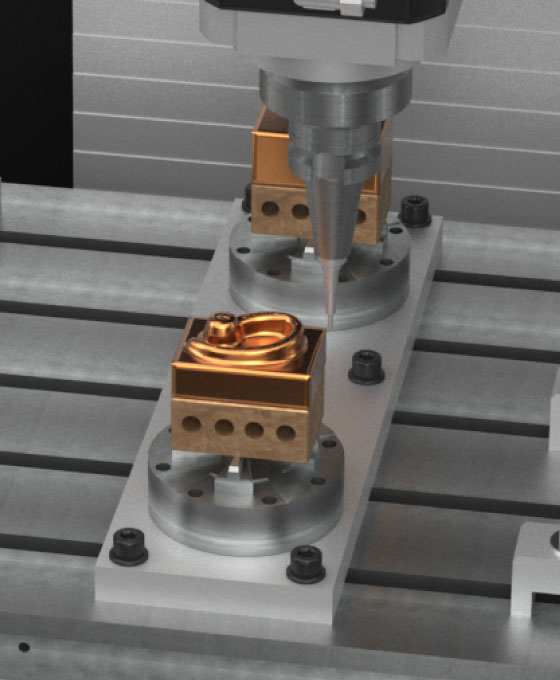

形彫り放電加工に用いられる電極は、高精度なマシニングセンタやワイヤ放電加工機によって製作されるのが一般的ですが、電極を加工する工作機械にはどういった性能・特長が求められるのでしょうか?

今回は電極加工の生産性向上に寄与する機能や、近年さらに重要視され始めている自動化システムと電極加工機の連携について解説していきます。

ぜひ最後までご覧ください。

目次

電極加工の重要性

高い精度が要求される精密部品加工や金型製作によく利用される加工方法に形彫り放電加工があります。

形彫り放電加工は電圧をかけた電極を加工物に接近させることで放電現象を発生させ、その熱で加工物を融解し電極の形状を転写する加工方法です。

詳しくは以下の記事で解説しております。

形彫り放電加工は電極の形状を加工物にそのまま転写する性質上、電極の形状精度が加工精度に大きく影響します。

そのため、電極製作は形彫り放電加工の一連の流れの中でも特に重要なプロセスであると言えます。

形彫り放電加工用の電極加工は高精度なマシニングセンタやワイヤ放電加工機などで製作されるのが一般的ですが、今回は特にマシニングセンタに焦点を当てて解説していきます。

電極加工に利用するマシニングセンタに求められる性能

では、高精度な電極を製作するためには具体的にどういった性能が求められるのでしょうか?

1つずつ詳しく解説していきます。

高い位置決め精度

電極の形状精度は形彫り放電加工の加工精度に直結しますので、電極加工機にも高精度加工が求められます。

近年の工作機械はリニアモータ駆動方式が採用されているものも多くなっており、それらは従来のボールねじ駆動方式に見られるバックラッシュがないため、高い位置決め精度による高精度加工が可能になっています。

送りねじとナットの間の隙間が原因で動きにガタが発生し位置決め誤差が生じます(バックラッシュ)。

磁力を利用した非接触の駆動方式であるため、バックラッシュが生じず、高い位置決め精度とスピーディーな駆動を両立できます。

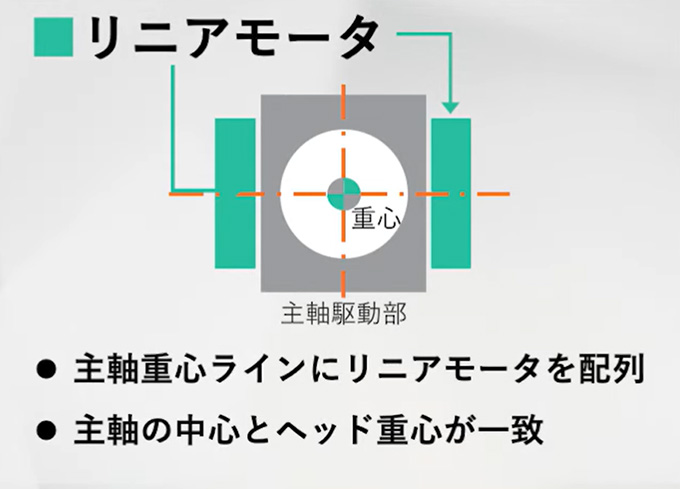

例として、ソディックが開発したマシニングセンタ『UX450L / UX650L』は、X・Y・Zの3軸にリニアモータが標準搭載されています。

ソディックはリニアモータを自社開発しており、正確な位置決め精度・長期安定性・繰り返し再現性・高い応答性が強みです。

また、『UX450L / UX650L』は各軸に超高剛性LM(直動)ガイドを搭載しており、『低ウェービング性』と『振動減衰性』を極めて高いレベルで実現することで、リニアモータの強みを最大限に引き出しています。

バリレス加工

電極を削り出す際にバリを発生させないことは、電極加工において非常に重要なポイントです。

バリは加工物の形状精度に悪影響を及ぼすだけでなく、異常放電(アーク)の原因となり、機械稼働率の低下や不良率の増加につながってしまいます。

3軸リニアモータ駆動の『UX450L / UX650L』は、その高い動的精度により、仕上げ加工後のバリ取り加工が可能となっています。

そのため人手によるバリ取り作業が不要となり、工数削減にも効果を発揮します。

また、リニアモータ駆動方式の工作機械は、位置決め精度が高いため、加工物(電極)にかかる余計な力や熱が少なくなり、バリの発生そのものも抑制されます。

省エネ性能・高速加工

上述した電極加工ならではの特徴だけでなく、省エネ性能や高速加工といった、工作機械として要求される基本的な性能・スペックも当然重要となります。

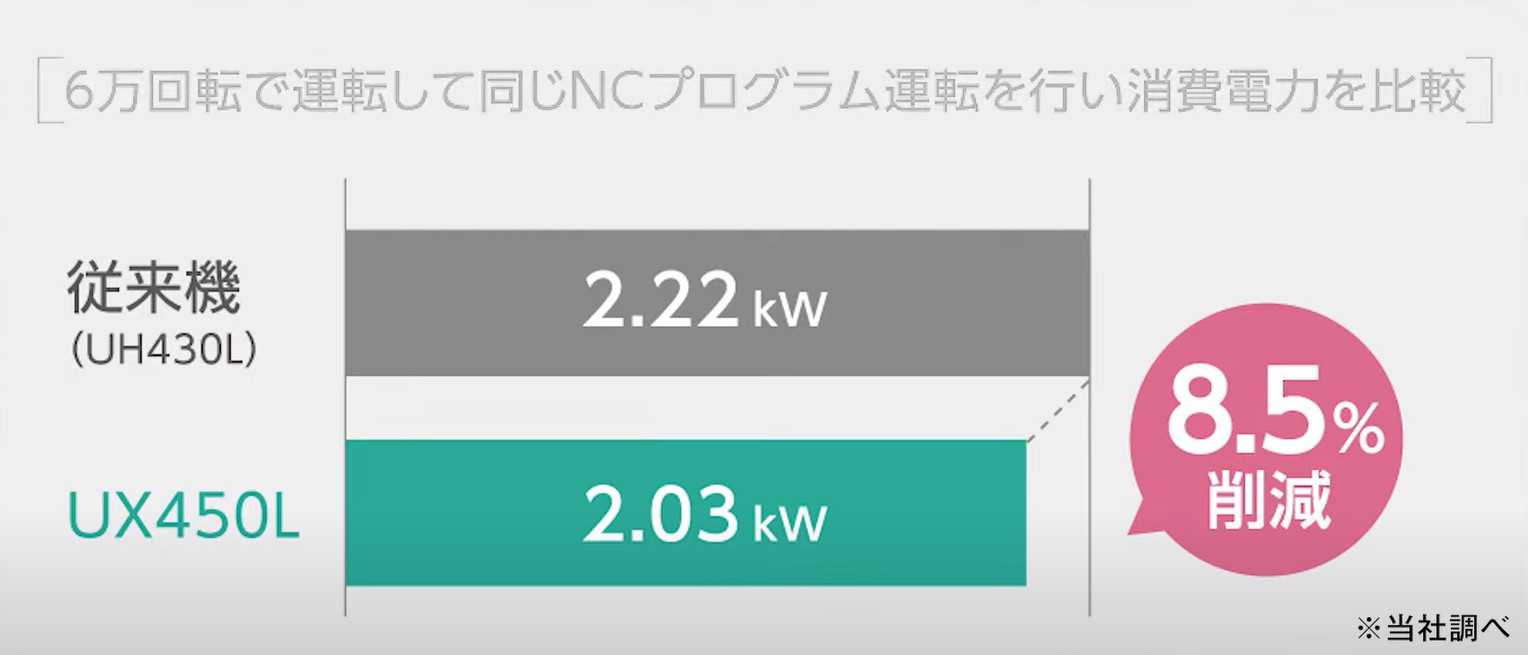

『UX450L / UX650L』は、主軸周辺の軽量化と剛性向上により、省エネ化・高速化を実現しています。

駆動系の軽量化でモータ負荷が軽減されたことにより、送り軸の加速度が向上したほか、駆動時の消費電力も削減されています。

また、リニアモータ配置の最適化により、各軸の応答特性が向上し、従来機と比べて加工速度が高速化されています。

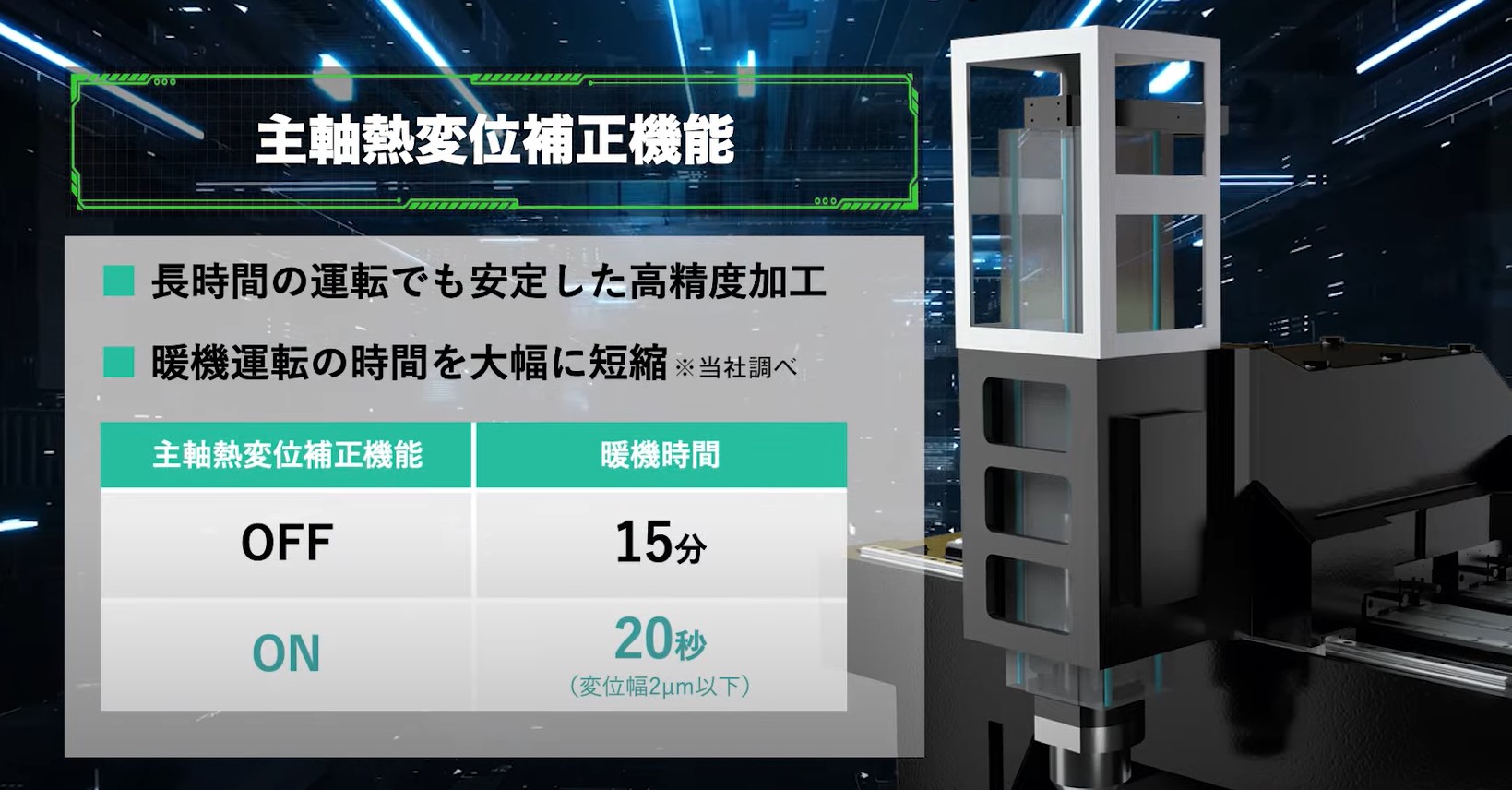

さらに、主軸熱変位補正機能を搭載しており、本来であれば15分程度必要となる暖機時間を大幅に短縮し、生産性向上に寄与します。

加えて、『UX450L / UX650L』にはアイドリングストップ機能が搭載されており、機械不使用時に自動で電源をOFFにすることができます。

加工プログラム完了後、手動で電源を遮断するのが難しい夜間や休日などに自動で電源を落とすことで、消費電力削減に貢献します。

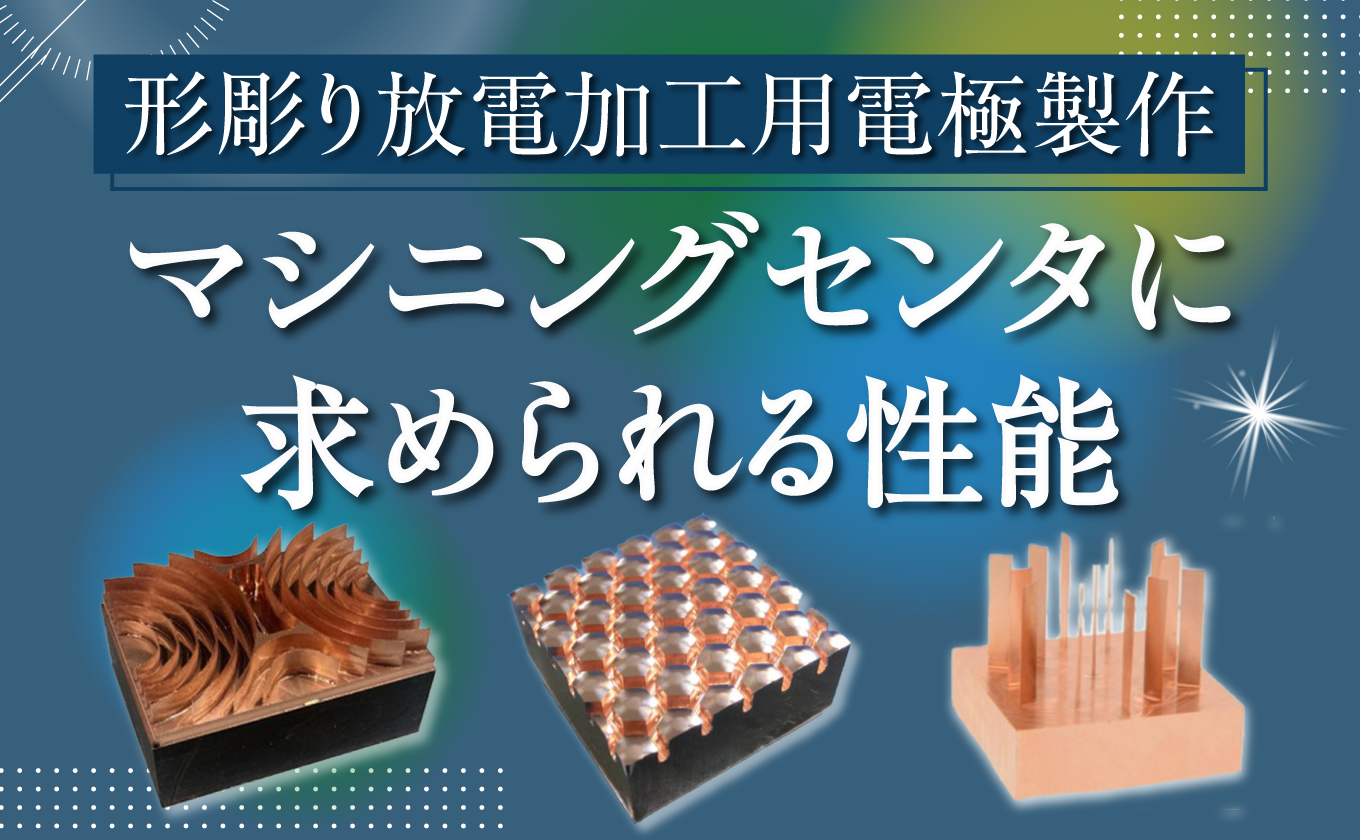

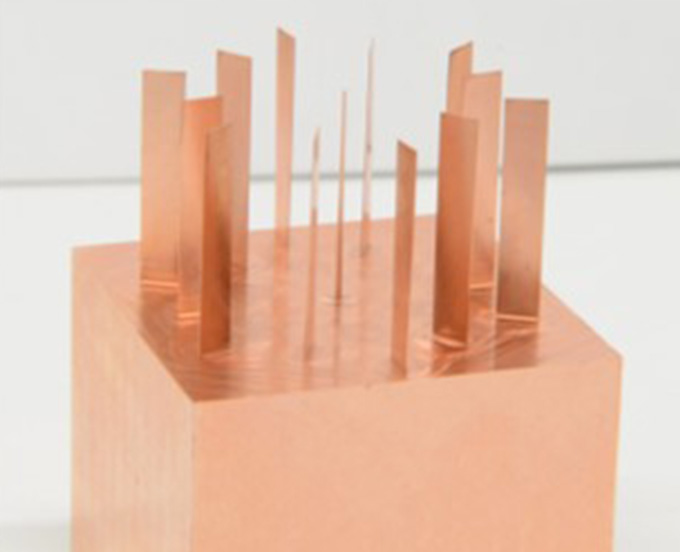

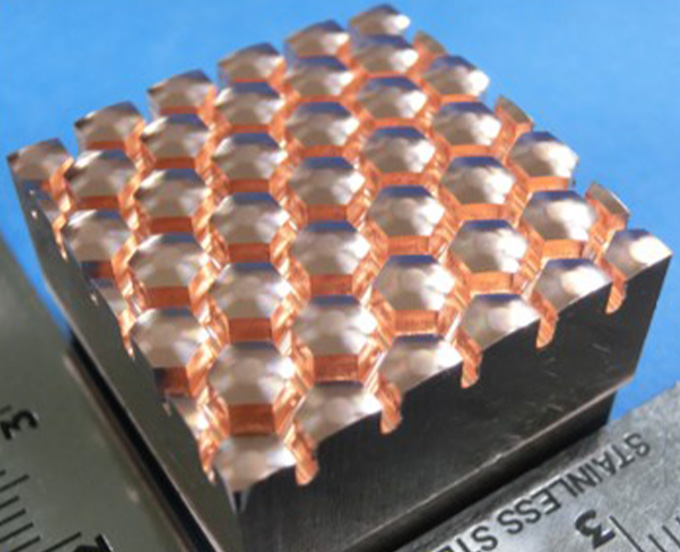

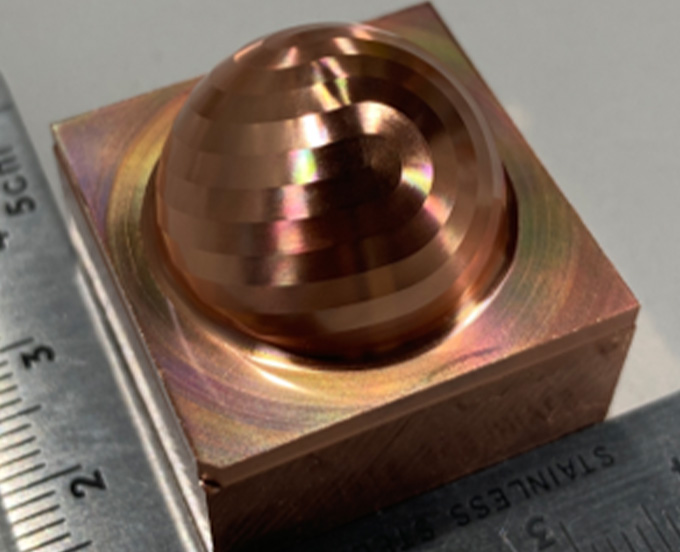

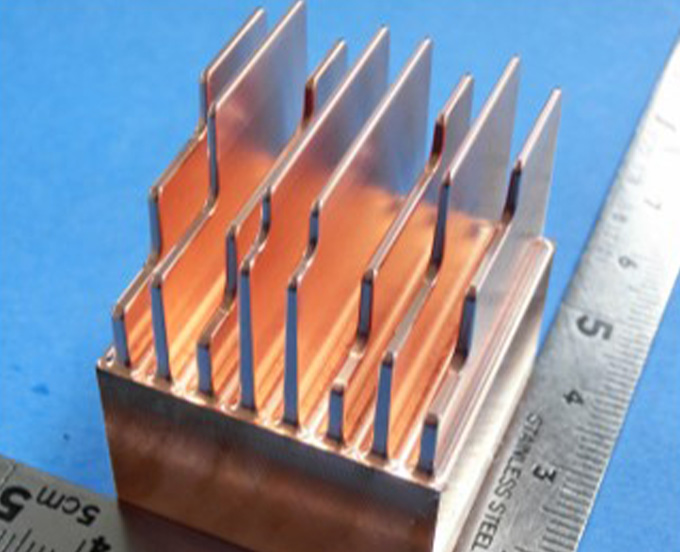

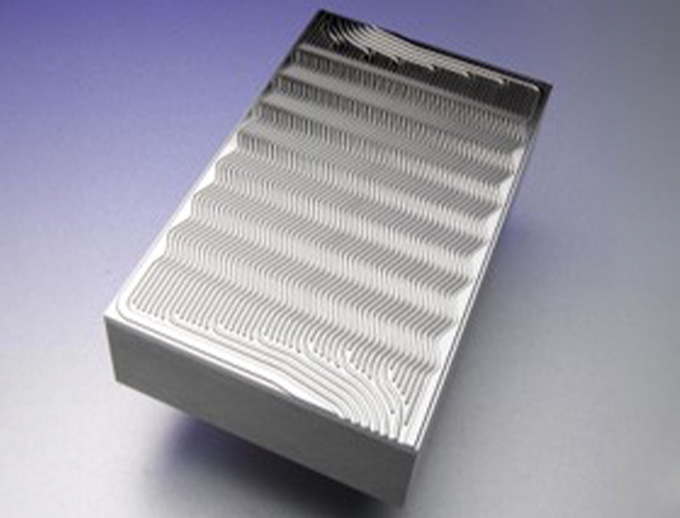

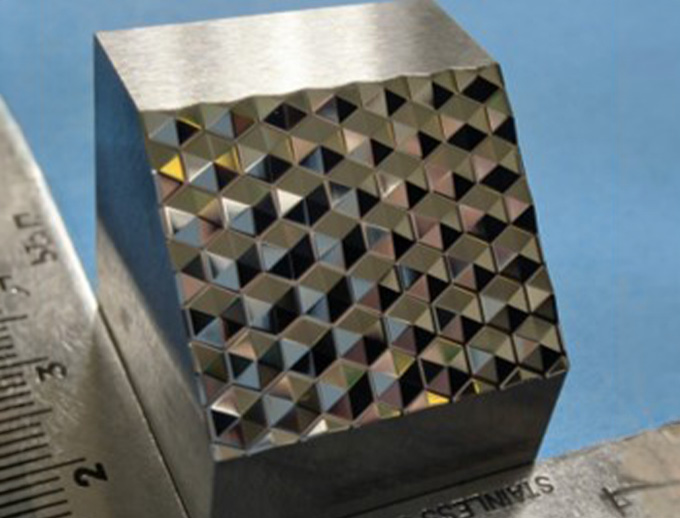

電極加工サンプルのご紹介

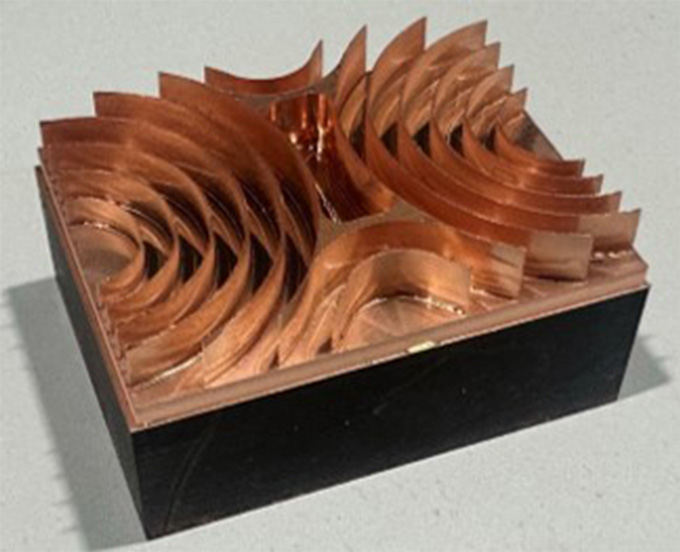

『UX450L / UX650L』で製作した電極サンプルをいくつかご紹介いたします。

サンプルの詳細情報は、記事末尾のフォームリンクよりお気軽にお問い合わせください。

加工支援ソフトウェアのご紹介

ここまでにご紹介したリニアモータ駆動の他にも、ソディック独自の強みとして、自社開発の加工プログラムシミュレーションソフト『SMART-Simulation』があります。

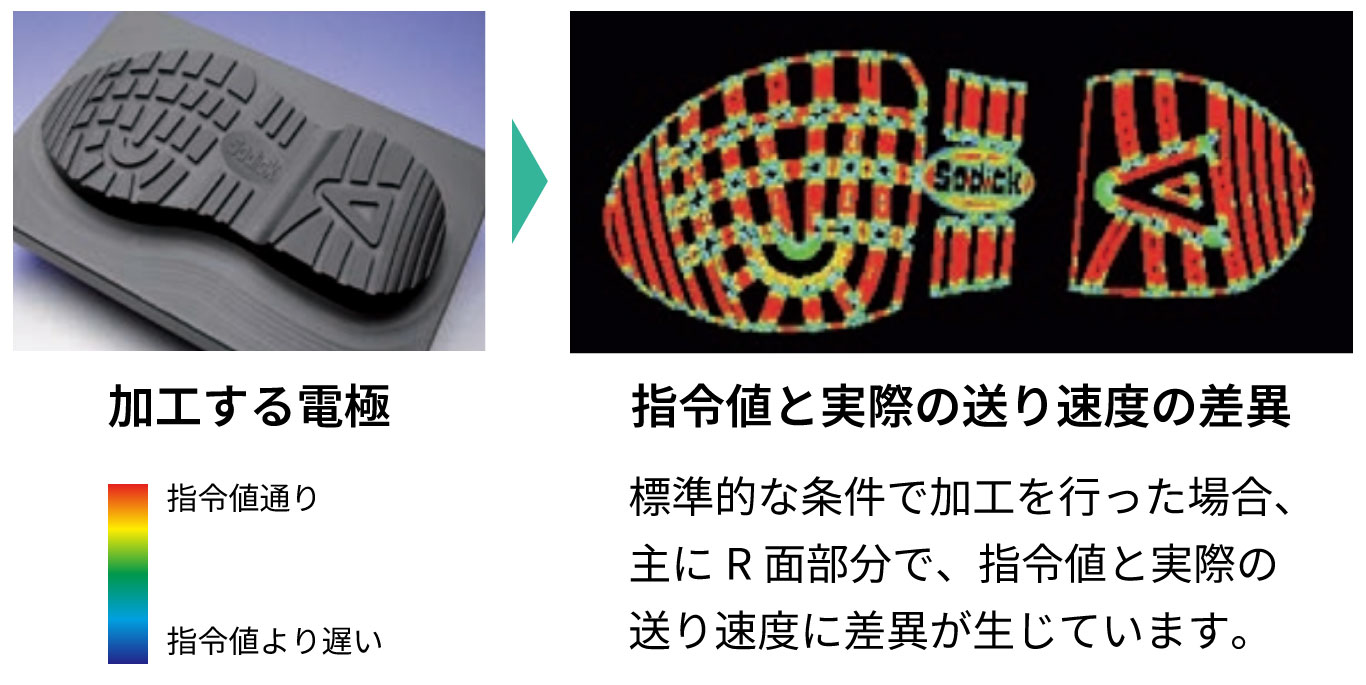

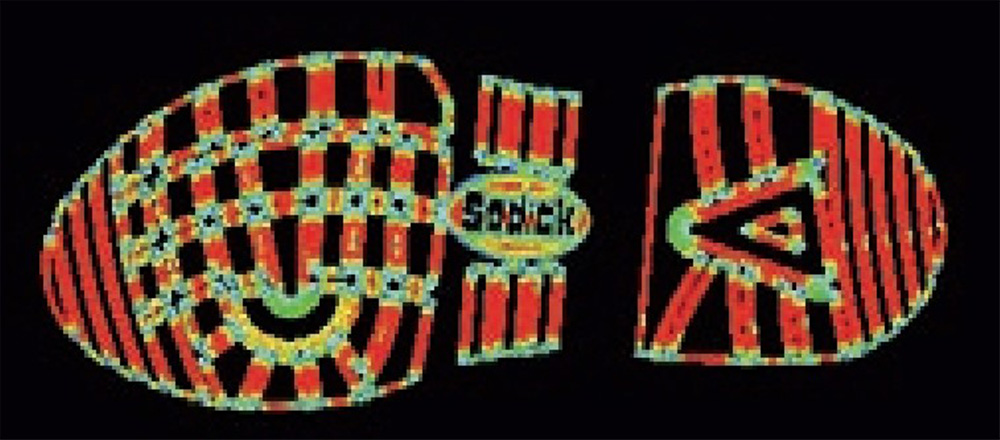

標準的な条件で加工を行う場合、工具が方向転換するR面近傍では、指令値通りの送り速度を出すことができず、ソフトウェアからの指令値と、実際の送り速度に差異が生じてしまいます。

その結果、機械側で何度もブレーキをかけながら加工を進めていくような形になってしまい、シミュレーションで算出される理論的な加工時間と実際の加工時間に大きな差異が生じるだけでなく、工具の摩耗が早まったり、加工面質に悪影響が生じたりします。

しかしながら、ソディックが開発したシミュレーションソフト『SMART-Simulation』は、ソディック製NC装置と同じ計算モジュールが搭載されているため、実際の送り速度を正確に算出することができます。

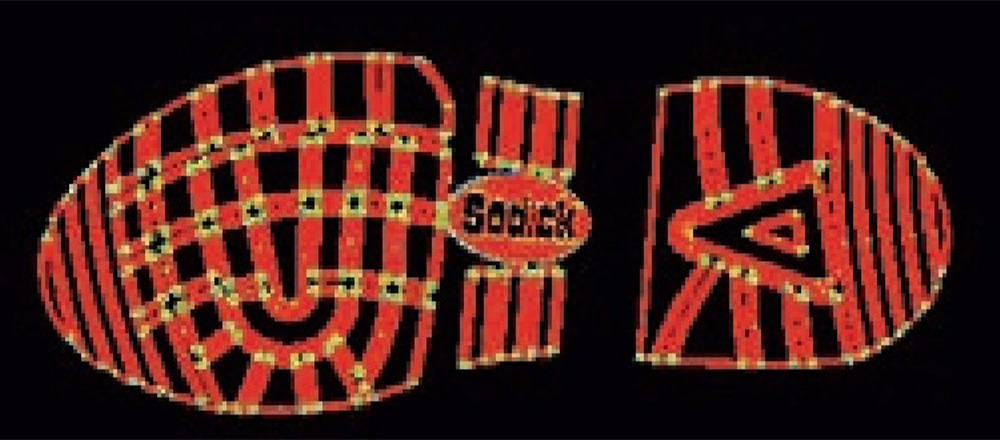

『SMART-Simulation』を使用することで、実際に加工を行う前に、スムーズに加工が進む最適な送り速度を導き出すことができます(加工送り速度提案シミュレーション)。

※SMART-Simulationで確認した結果

過剰な指令送り速度による急停止が抑制されています。

一般的な汎用シミュレーションソフトですと、加工したい形状によっては、算出加工時間と実際の加工時間に数時間単位の誤差が生じることもありますが、『SMART-Simulation』を導入することで、その誤差は数秒単位にまで短縮されます。

また、『SMART-Simulation』の加工送り速度提案シミュレーションを活用することで、工具寿命の延長や、加工面質の改善が期待されます。

『SMART-Simulation』は、工作機械本体だけでなく、NC制御装置とシミュレーションソフトについても自社開発しているソディックだからこそ実現できた技術です!

自動化システムのご紹介

近年は国内の労働人口減少が問題視されており、製造現場における自動化・省人化の重要性は日に日に高まっています。

『UX450L / UX650L』の高い繰り返し精度と長時間安定性は自動化に最適で、製造現場や加工内容に合わせた自動化システムを導入することができます。

例えば、オートワークチェンジャ『SR12』は大容量・省スペースを実現した搬送装置で、『UX450L / UX650L』と組み合わせることで、ワークの自動交換・長時間連続加工を実現できます。

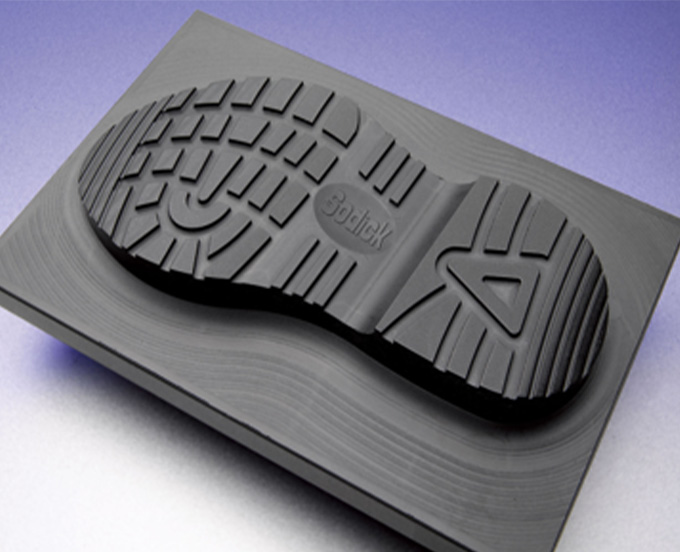

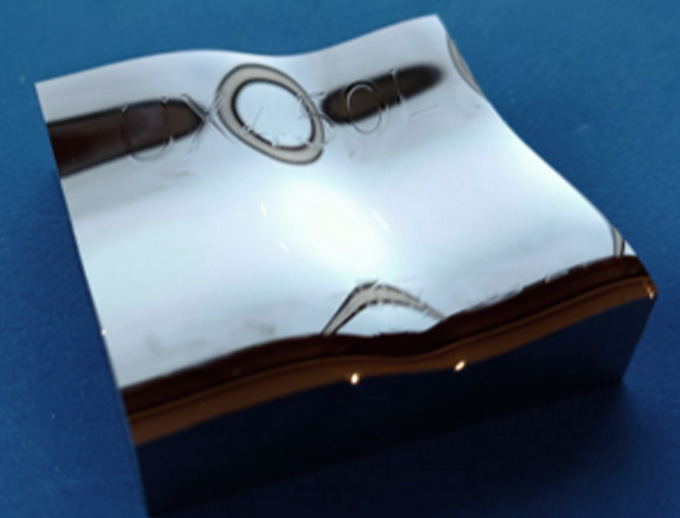

その他の加工サンプル

電極加工に最適な特長を持つ『UX450L / UX650L』ですが、その性能は電極加工に留まらず、金型の直彫りや精密部品の微細加工にも優位性を発揮します。

ここでは電極以外の加工サンプルもいくつかご紹介いたします。

まとめ

今回は形彫り放電加工用の電極を製作するマシニングセンタに求められる性能や特長について解説しました。

ソディックが開発したマシニングセンタ『UX450L / UX650L』は、電極加工に最適な性能・機能を持つだけでなく、今後ますます重要になっていく自動化システムとも親和性が高いという特長を持ちます。

ソディック製マシニングセンタにご興味がございましたら、ぜひ以下のフォームよりお問い合わせください。