読了まで10分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

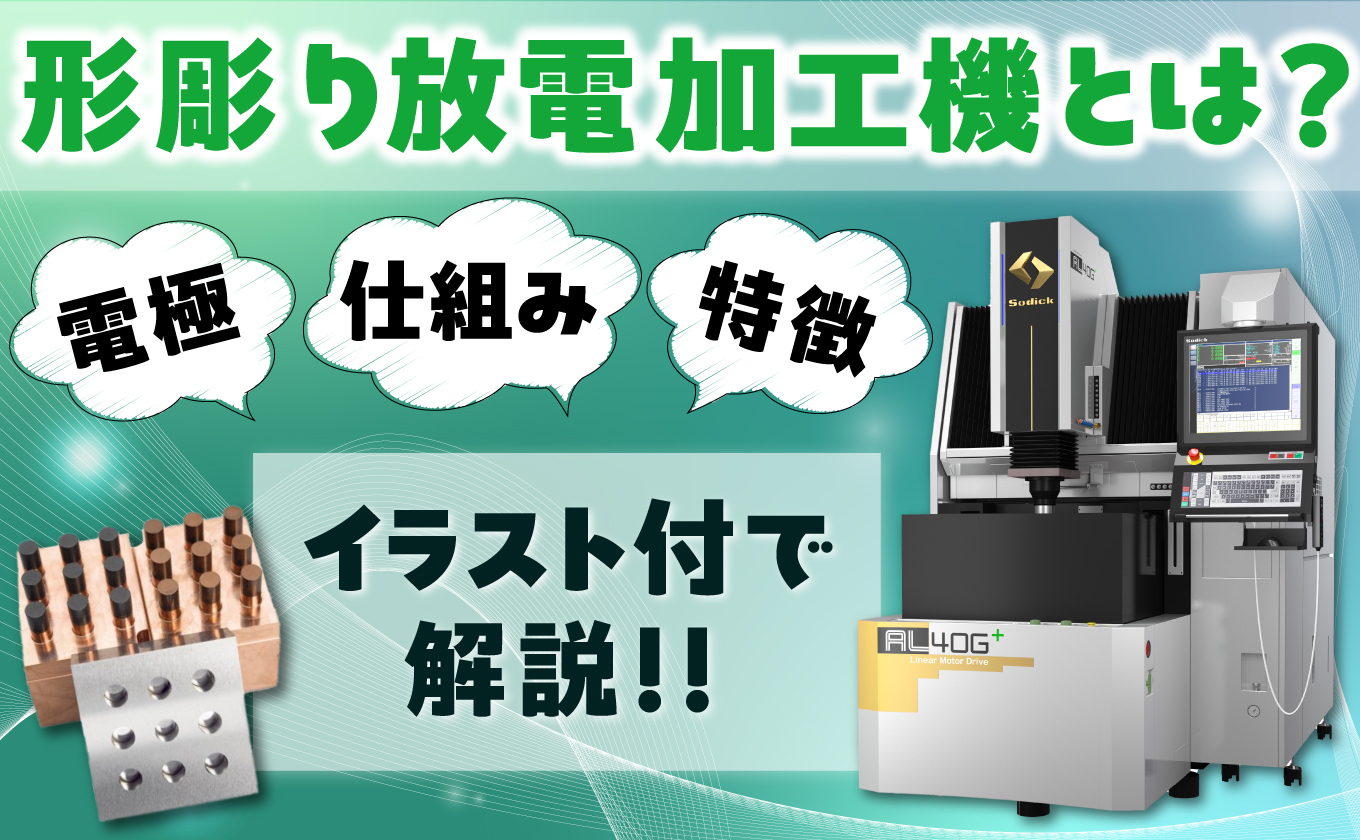

今回ご紹介する形彫り放電加工機は、金型や精密部品などの製作に利用される工作機械です。

本記事では、形彫り放電加工機の仕組みや特長について解説します。

目次

形彫り放電加工機とは

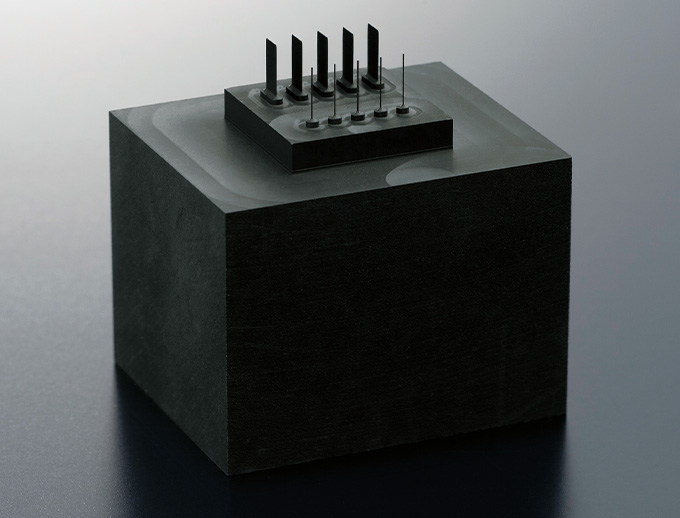

形彫り放電加工機は、電圧をかけた電極を加工物に接近させ、放電現象を発生させることで電極の形状を加工物に転写し、目的の形状を得る加工方法です。

形彫り放電加工機は非常に高い精度で加工できる特長から、金型や自動車部品などの精密加工に適しています。

形彫り放電加工機の構造

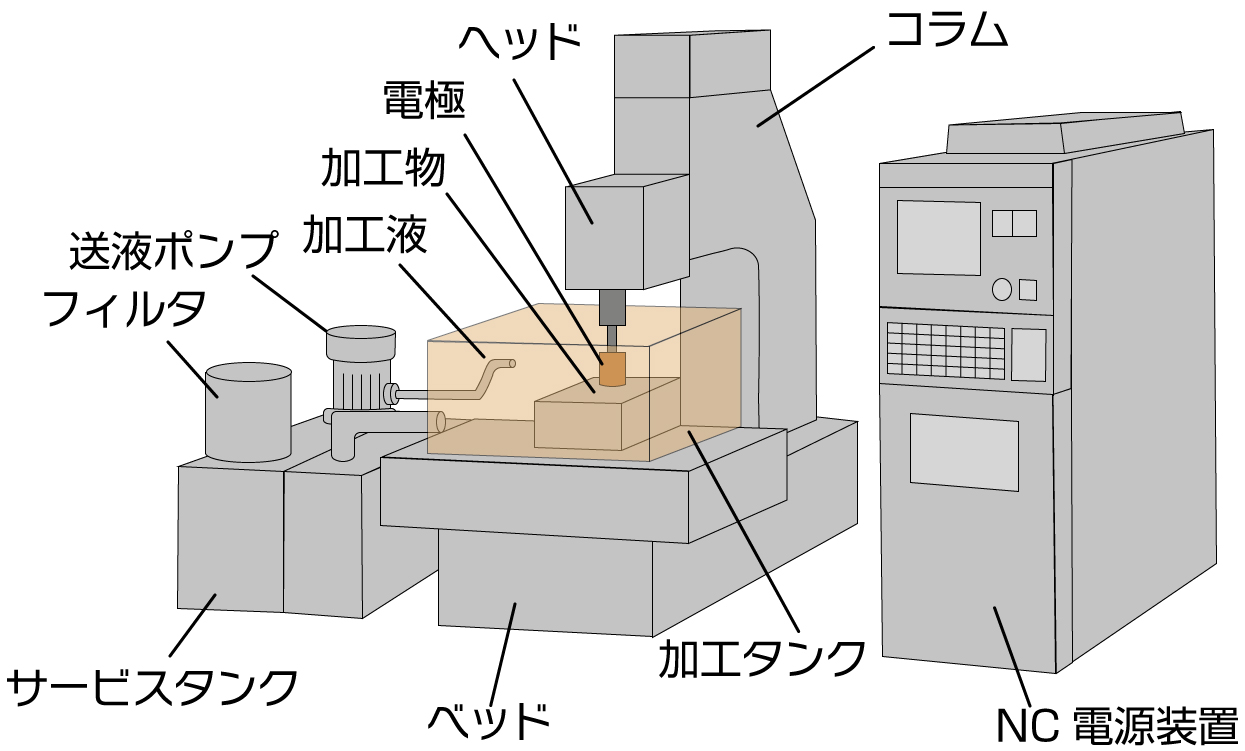

形彫り放電加工機は基本的に下図の要素で構成されています。

形彫り放電加工は加工タンクを加工液で満たし、加工物を浸漬した状態で行います。

形彫り放電加工の場合、加工液には灯油系の放電加工油(危険物第4類第3石油類)が用いられます。

サービスタンクに貯蔵された加工液は、加工時に送液ポンプで加工タンクへ送られ、加工中に発生した加工チップは、フィルタを通過することで除去されます。

また、極間で発生する加工チップを効率的に排出する目的で、加工液を噴射するための噴流ポンプも備えられています。

加工や送液による発熱で加工液温が上昇することを防ぐため、クーリングユニットが加工液温を一定に保ちます。

形彫り放電加工機は高精度の機械であるため高い剛性が必要となり、加工物を取り付けるベースプレートや電極を保持する電極ホルダには絶縁性が求められます。

例えばソディックの形彫り放電加工機にはセラミックスが使われています。

軽量で高剛性、かつ熱変位が少なく絶縁性の高いセラミックスは、放電加工にとって最適な材料です。

セラミックスについては以下のページで詳しく解説しておりますので、ぜひそちらも併せてご覧ください。

形彫り放電加工の各軸はNC電源装置により制御されており、NC電源装置に搭載された自動加工プログラム作成支援アプリや編集画面で加工プログラムを作成し、位置決め・段取りをして加工を行います。

NC電源装置に内蔵された放電制御電源は、指定された加工条件をもとに、加工エネルギが常に最適になるよう、ナノ秒単位の放電パルス制御を行っています。

また近年では、加工プログラムの作成を作業者による数値手入力ではなく、3Dソリッドデータを読み込むことで自動で行うCAMソフトも普及してきています。

詳しくは以下の記事でご紹介しておりますので、ぜひそちらも併せてご覧ください。

形彫り放電加工機の仕組み

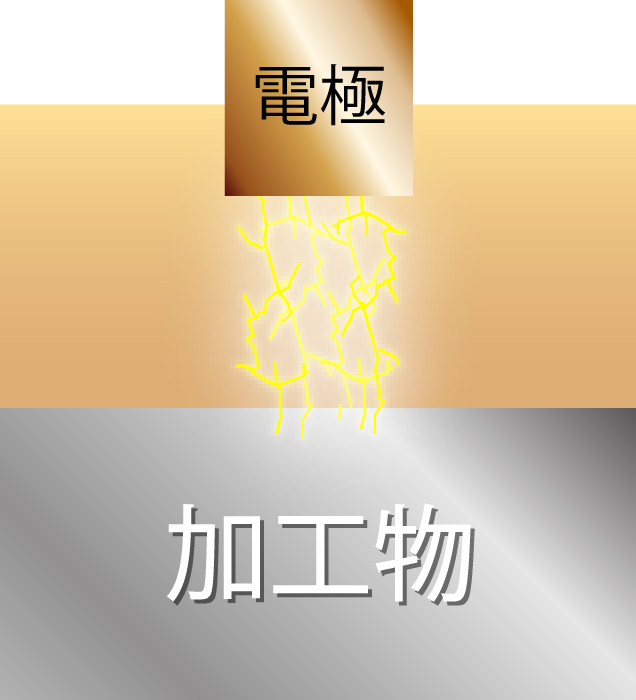

放電加工は電極にパルス状に電圧を印加し、電極と加工物を接近させることで両者の間隙の絶縁を破壊し、放電現象を発生させる加工方法です。

電極と加工物の間は電気の流れにくい加工液で満たされていますが、両者が近づくことで電極から加工物へ雷が落ちるように電気が流れ(放電現象)、その際の熱で加工物表面を融解させます。

発生した加工チップは後述する液処理によって排出され、電極と加工物の間の絶縁は回復しますが、再び電極に電圧をかけることで再度放電を発生させます。

このサイクルを毎秒数千~数万回繰り返すことで加工物表面を切削していき、電極の形状が加工物に転写されます。

液処理・電極ジャンプについて

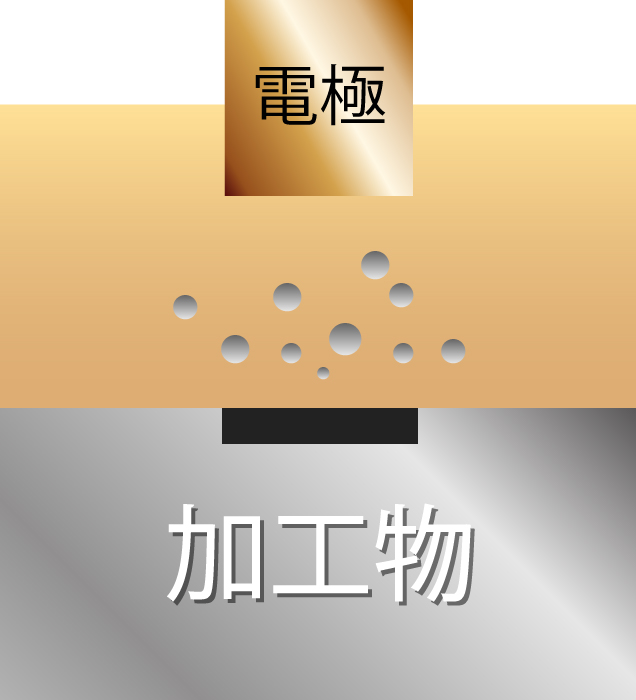

形彫り放電加工では、電極と加工物の間(放電ギャップ)に生じる放電現象により、加工チップなどの極間生成物が生じます。

極間生成物が放電ギャップに滞留してしまうと、異常放電(アーク)や機械停止の原因となってしまうこともありますので、これら生成物を速やかに排出し、安定した放電を持続させることが重要です。

極間生成物を排出する方法として、噴流や吸引、ノズル噴射などの液処理があります。

ただし、噴流・吸引は電極や加工物に噴流穴または吸引穴を空けられない場合は実行できず、ノズル噴射は均一な液処理が難しいという欠点があります。

そこで、加工中に定期的に電極を上下させることで、極間の生成物を排出除去させる電極ジャンプ加工が一般的に使われます。

電極ジャンプによる極間生成物の排出は、ジャンプの上昇速度やサイクルによって左右され、速度が速い方が効果的です。

近年では、リニアモータ駆動の形彫り放電加工機が主流となってきたことに伴い、電極ジャンプ速度と加速度は飛躍的に高速化され、噴射ノズルを利用せずとも効率的な加工が可能となっています(無噴流加工)。

電極について

ここからは形彫り放電加工において重要な役割を果たす、電極について解説していきます。

電極材料の種類と使い分け

形彫り放電加工用電極材料としてよく用いられるものに、銅やグラファイトがあります。

銅

純銅は日本国内で最も多く使われている電極材料です。

電気抵抗が少なく熱伝導率が高いことから、銅材加工物での低電極消耗性に優れています。

7μmRzの面粗さまで消耗率1%以下の加工が可能で、面粗さ性能においても0.3μmRzの面粗さの鏡面加工が可能なため、精密加工に適しています。

弱点としては剛性が比較的低い、電極製作での機械加工性に劣るため、反りやバリが発生しやすい、熱膨張係数が大きいことから荒加工で熱の影響を受け寸法変化が起きやすいなどが挙げられます。

グラファイト

グラファイトは耐熱性が高く、放電加工用電極として使用した際には無消耗加工が可能です。

同じ電流ピーク値では、銅電極より短いパルス幅でも無消耗となるため、加工速度では銅電極より優れています。

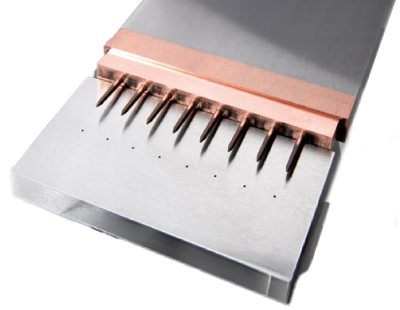

また、熱膨張係数が小さく、熱変異に強くて比重も小さいため、大物電極を用いた高速加工や、銅電極ではバリの出やすい極細ピン形状の様な電極が必要な加工に用いられています。

グラファイト電極は製法や素材の粒径などによって特性が異なり、電極消耗率などの放電加工性や機械切削性なども異なります。

そのため種類が多く、汎用・精密用・超精密用などグレードが分かれており、目的に応じた使い分けが必要です。

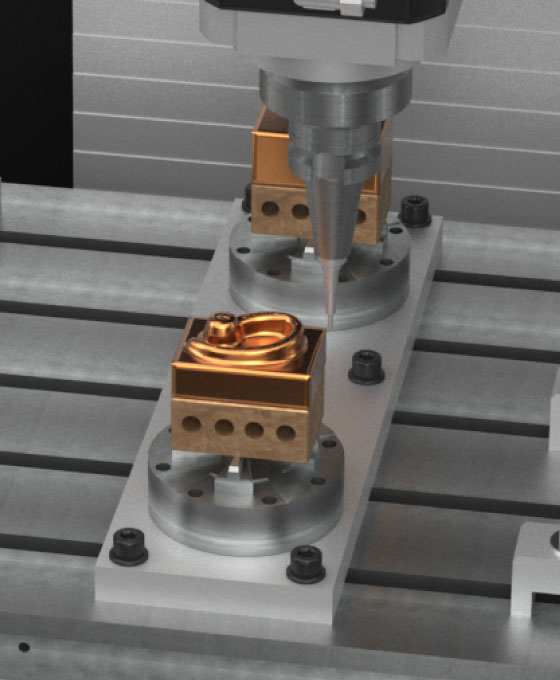

電極の製作について

形彫り放電加工は電極の形状を加工物に転写する加工法ですので、電極の寸法精度は加工精度に大きく影響します。

具体的には以下のポイントを抑えた電極が良い電極であると言えるでしょう。

- 形状精度が高い

- ピッチ精度が高い

- バリが無い

したがって、電極を製作するための工作機械(電極加工機)には、高い形状精度・ピッチ精度とバリレス加工を実現するための性能・特性が求められます。

例えばソディック製のマシニングセンタは、リニアモータ駆動方式であるため、ボールねじ構造のモータと比べて位置決め精度が高く、電極加工においてその優位性を発揮します。

3軸リニアモータ駆動による高い動的精度は、仕上げ加工後のバリ取り加工を可能にし、人手によるバリ取り作業が不要となるため、工数削減にも効果を発揮します。

詳しくは、以下の記事で解説しておりますので、ぜひ併せてご覧ください。

形彫り放電加工機の特長

形彫り放電加工機の特長は以下の3点です。

切削では難しい加工が可能

形彫り放電加工機は、電気が流れればどんなに硬い材料であっても加工できます。

そのため、タングステンカーバイドなどの高硬度材料の加工には、形彫り放電加工機が利用されるケースが多くなります。

また、切削工具では難しい、小さな角Rや深さが必要な加工が可能です。

電極の形状を高精度で転写できる

放電加工機は、工具が加工物に接触する他の加工機とは異なり、電極が直接加工物に触れることがなく、余計な応力が発生しないため、加工物の変形を最小限に抑えた繊細な加工が可能です。

そのため、加工物には電極の形状が非常に高い精度で転写されます。

したがって、電極の寸法精度が高ければ、高精度加工を実現することができます。

底付形状を加工できる

形彫り放電加工機と似た原理を持つ工作機械にワイヤ放電加工機がありますが、ワイヤ放電加工機は加工物を固定するテーブルの上側から下側へワイヤが送られる構造上、底付形状を加工できないというデメリットがあります。

一方で形彫り放電加工機は電極がワークを貫通する必要はないため、底付形状の加工が可能です。

まとめ

形彫り放電加工機は、金型や精密部品などの加工に利用される工作機械です。

電気が流れさえすればどんなに硬い材料であっても加工できる特長から高硬度材料の加工にもよく利用されます。

また、ワイヤ放電加工機とは異なり、底付形状を加工できるというメリットがあります。

形彫り放電加工機の導入にご興味がございましたら、以下のフォームよりお気軽にお問い合わせください。