読了まで6分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は高板厚ワークの仕上げ加工でワイヤ電極線消費量を削減できる、ワイヤ放電加工機の回転機構『i groove』についてご紹介いたします。

機構の解説・メリットだけでなく、知られざる開発秘話までご紹介しておりますので、ぜひ最後までご覧ください!

目次

i grooveとは

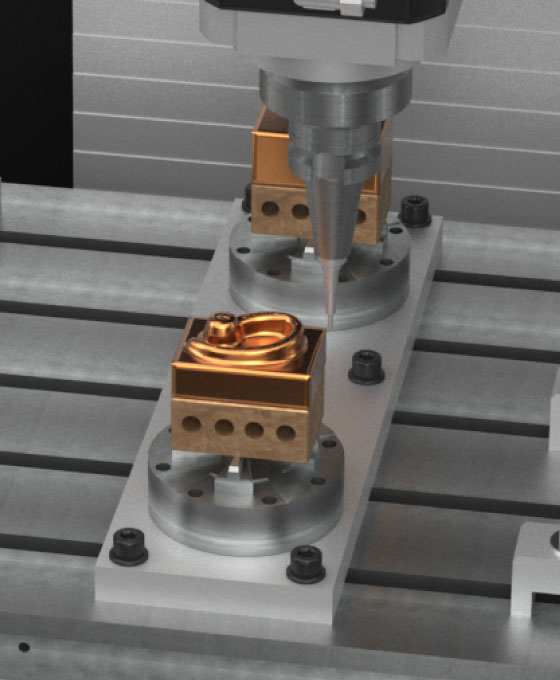

i grooveはソディックの一部ワイヤ放電加工機に搭載されているワイヤ回転機構の名称です。

※ワイヤ放電加工機の基本的な知識については、以下の記事で解説しております。

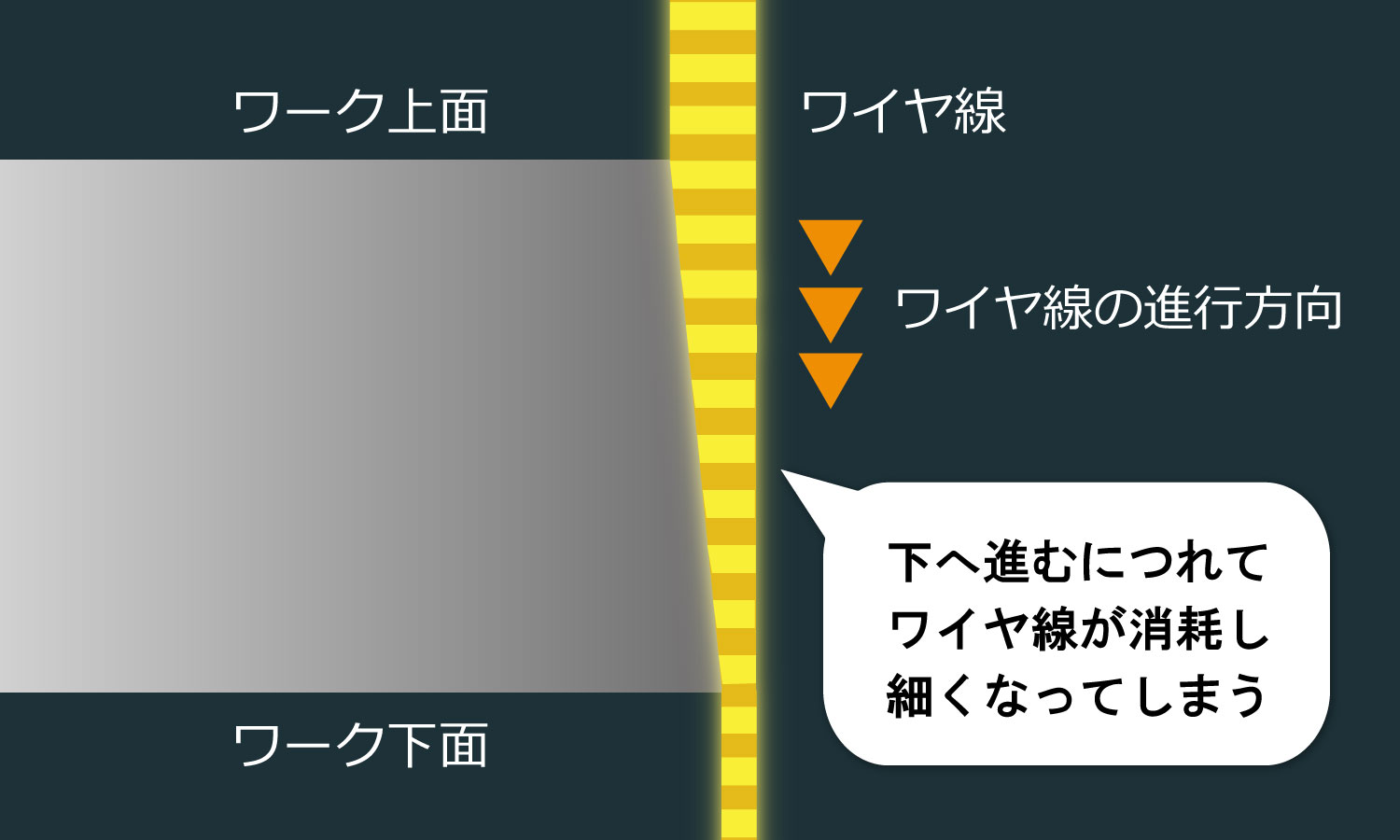

従来のワイヤ放電加工機ではワイヤ線表面の一部だけを使って加工を行っていました。

この場合、ワーク上部では未消耗だったワイヤ線が下部に送られるにつれ、消耗した状態で加工することになり、結果、ワークの上部と下部とで寸法に差異が生じてしまったり、スジやムラといった不良の原因となってしまったりします。

従来はこの対策としてワイヤの送り速度を上げる・テーパ補正をかけるといった対応が一般的でした。

※テーパ加工に関する詳細は関連記事をご覧ください。

しかしながら送り速度を上げることはワイヤ消費量の増加(コストアップ)につながってしまいますし、テーパ補正による調整も他に方法がないため仕方なく行っているもので、厳密な意味での解決策とは言えませんでした。

ソディックが開発した『i groove』は、ワイヤ線を回転させることで、ワイヤ線の全面を仕上げ加工に用いることができるようになるという技術で、送り速度を上げたりテーパ補正をかけたりすることなく、ワーク上部と下部の差異を改善することができます!

この効果はワークの板厚が大きいほど顕著に表れ、条件によってはワイヤ消費量を最大30%も抑える大幅なコストダウン効果が発揮されます!(ソディック調べ)

ではこのワイヤ回転機構『i groove』はどのようにして生まれたのでしょうか?

ここからはその知られざる開発秘話をご紹介いたします。

i groove開発秘話

ワイヤ回転機構の開発は、実は全く別の開発テーマの実験が発端でした。

当時ワイヤ走行系の改良を目的として加工実験を行っていた井上さんは、(実験の本質とは無関係な要因で)いくつかのサンプルに加工面質の差異が見られることに気が付きました。

井上浩利さん

ソディック・タイランド エンジニアリング部 アシスタントマネージャー(2024年現在)

ワイヤ回転機構『i groove』の開発責任者

タイ駐在歴8年ですが、タイ料理は全く食べられません(2024年現在)

しかしなぜこのような現象が起きるのか分からず、本来の実験の傍ら仮説と検証を繰り返したある日、加工面質が良好となる条件ではワイヤ線が(意図せず)回転していることに気が付きました。

当時はいかにワイヤ線の真直を保った状態で振動を抑制し、高速で移動させるかに重きを置いていたため、ワイヤに回転のような余分な動きをかけることは好ましくないというのが常識でした。

こうして加工面質改善の要因がワイヤ線の回転にあると特定できたことで、ワーク上面から下面まで均一な加工を可能にするワイヤ回転機構『i groove』が開発されたのです!

その発見がブレイクスルーとなり「もっとワイヤの消費量を削減できるのでは?」など様々な付加価値が生まれるきっかけとなりました。

i groove搭載機種

そんなドラマの中で生まれたワイヤ回転機構『i groove』ですが、搭載機種には以下のラインナップがございます。

これら機種には『i groove』の他にもお客様の生産性向上に繋がる機能が多数搭載されておりますので、ご興味がございましたらぜひ以下のリンクからお問い合わせください。

まとめ

ソディックの一部ワイヤ放電加工機に搭載されているワイヤ回転機構『i groove』は、ワーク下部においてもワイヤの未消耗部分で加工できることで、高板厚ワークにおけるワイヤ消費量削減を実現しています。

今回はその開発秘話をご紹介しましたが、いかがでしたでしょうか?

今後も開発秘話シリーズを制作予定ですので楽しみにお待ちくださいませ。