読了まで分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

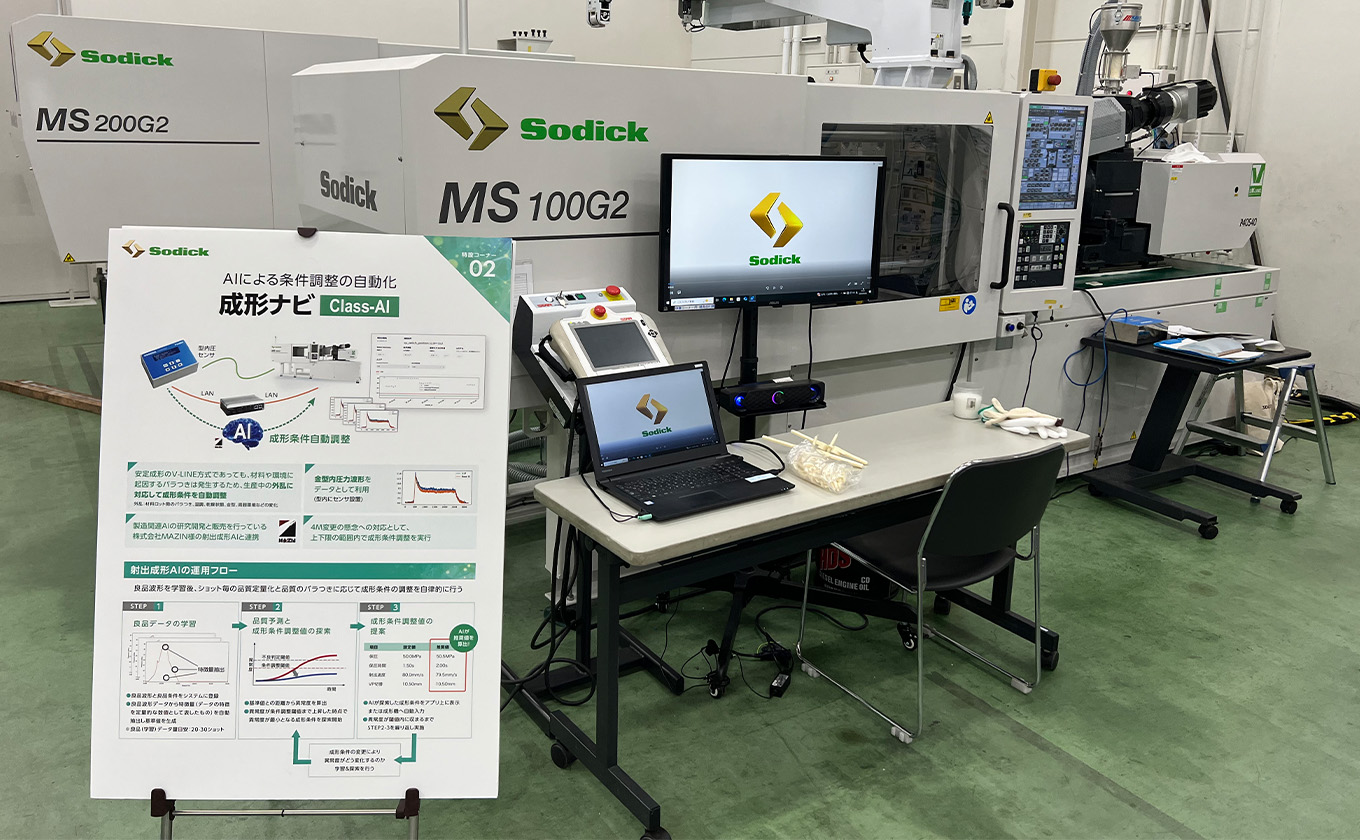

今回は、9月8日にソディック加賀事業所にて実施されました『成形アプリ体験会』に参加して来ましたので、そのレポートを記事にまとめてみました。

成形現場の生産性を劇的に向上させる最新技術を、実際に触って学べる貴重な機会ということで、大変学びの深い1日でした!

当日の様子を画像付きで紹介していますので、次回以降のご参加を検討されている方はぜひ参考にご覧ください。

目次

体験会のコンセプト

労働人口の減少が問題視される昨今では、射出成形現場においても自動化・IoTによる生産性向上がより一層求められるようになっています。

また、人材の流動性が高まり、新人オペレータの教育コスト削減も現場の課題となっています。

ソディックでは、それらの課題を解決すべく、さまざまな技術・アプリケーションを開発しています!

この体験会はそれらに触れて・知っていただく機会を提供し、お客様の課題解決に貢献することを目的としています。

体験会では製品開発を行うソディックの技術者から、各アプリケーションについて直接説明がありました。

開催後のアンケートでは、「技術の方から直接お話を聞けてディスカッションもできて非常に有意義でした」といったうれしいお声もいただけています。

今更ながらちゃんと操作できるか不安になってきました…

むしろそういった初心者の方でも簡単に成形が行えるよう日々開発を行っていますので、体験会が終わる頃には、「自分でもできた!」と自信を持っていただけると思います。

体験会のスケジュール

体験会は以下のスケジュールで実施されました(※)。

2025年9月に開催された際のスケジュールであり、内容は今後アップデートされる可能性がございます。

| 時間帯 | 内容 |

| 10:00~11:30 | 初心者歓迎!『成形ナビ』を使った成形条件出し体験 |

| 11:30~12:00 | 『金型内樹脂情報管理ツール』による成形センシング実習 『成形ナビClass-AI』機能解説 |

| 13:00~14:00 | 『V-Connect Plus』による成形機の遠隔管理体験 『M2M』を使った周辺機器と成形機の一括管理体験 |

| 14:00~14:30 | 新操作パネル『iXコントローラ』の機能紹介 |

| 14:45~16:00 | 『Nendy-E』で学ぶ樹脂材料の粘度測定 |

盛りだくさんの内容ですが、座学ではなく実際に機械に触りながら学ぶことができるので、1つ1つの機能を深く理解することができます。

初心者歓迎!『成形ナビ』を使った成形条件出し体験

ここからは、実際の体験会の様子をレポートしていきます!

まず始めに体験するのは、成形条件出しをサポートしてくれる便利な機能『成形ナビ』を使った条件出しです。

成形ナビには、『Class0(標準機能)』、『Class1(特別装備品)』、『Class-AI(特別装備品)』という3つの機能が搭載されているのですが、このセクションでは『Class0』による初期条件の設定と、『Class1』による良品条件の確立に挑戦します。

成形ナビについての詳細は、以下の記事で紹介していますのでぜひ併せてご覧ください。

Class 0による初期条件設定

早速ですが、新規成形立ち上げを想定して、初回ショットの成形条件を作成します。

本来であれば、『色替え(パージ)設定』、『射出設定』、『型開閉設定』、『温度設定』といった項目から、多くのパラメータを設定する必要があるのですが、『成形ナビ Class 0』を使うことで、成形が初めての私でも、簡単に設定完了できるというのが今回のコンセプトです。

本当にそんなに上手くいくのでしょうか…?

早速条件設定に挑戦してみます!

型締め・型開閉共に電動式の最新モデルです(2025年現在)。

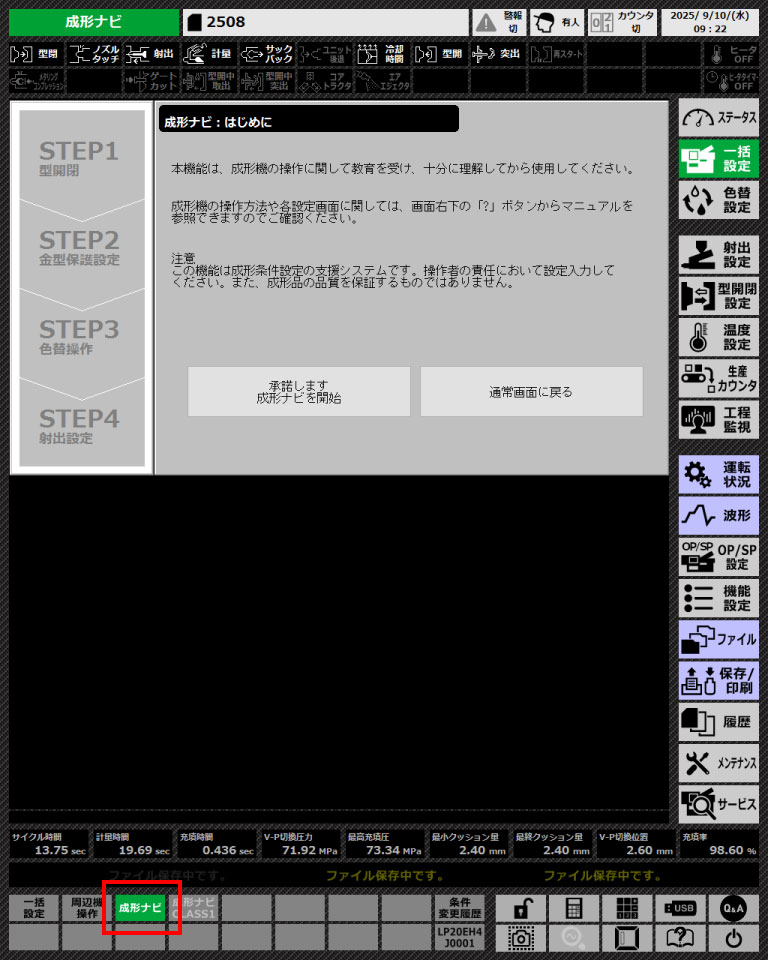

成形機操作パネル下部の『成形ナビ』というボタンをタップすると、成形ナビの開始画面が立ち上がります。

最新機種だけあって、パネルのUIやデザインが洗練されていますね✨

スマホアプリを触っているような使い心地です。

成形ナビを開始した後は、ガイダンスにしたがって必要事項を入力していきます。

入力する値は金型・成形品・材料の情報のみで、成形に詳しくない私でも手が止まることなく入力できました。

本来であれば、面倒な計算と幾らかの経験値が必要な設定値を、成形ナビが自動で計算・設定してくれるので非常に簡単・便利です!

成形ナビを使えば4ステップの簡単な質問に答えるだけですべて自動算出・自動入力されますが、本来はこんなに多くのパラメータを自分で設定しないといけなかったんですね💦

成形ナビは段取り作業の効率化はもちろん、新人教育のコスト削減といった形でもお客様の生産性向上に貢献します。

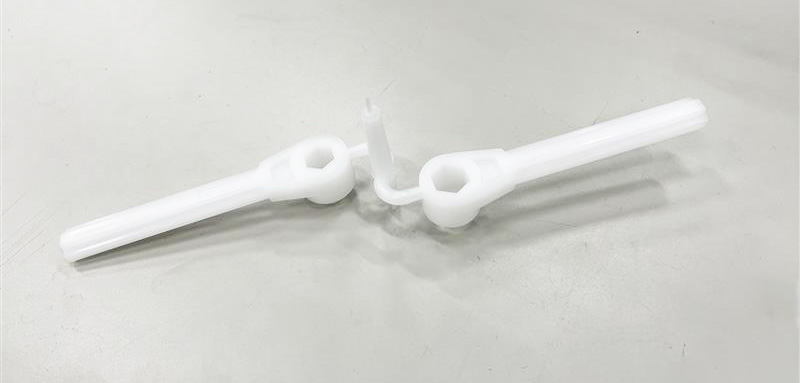

そうして出来上がったものがこちらの成形品です!

通常、初回ショットはこのようなショートショットとし、この後徐々に充填量を増やしていきます。

Class1による良品条件の確立

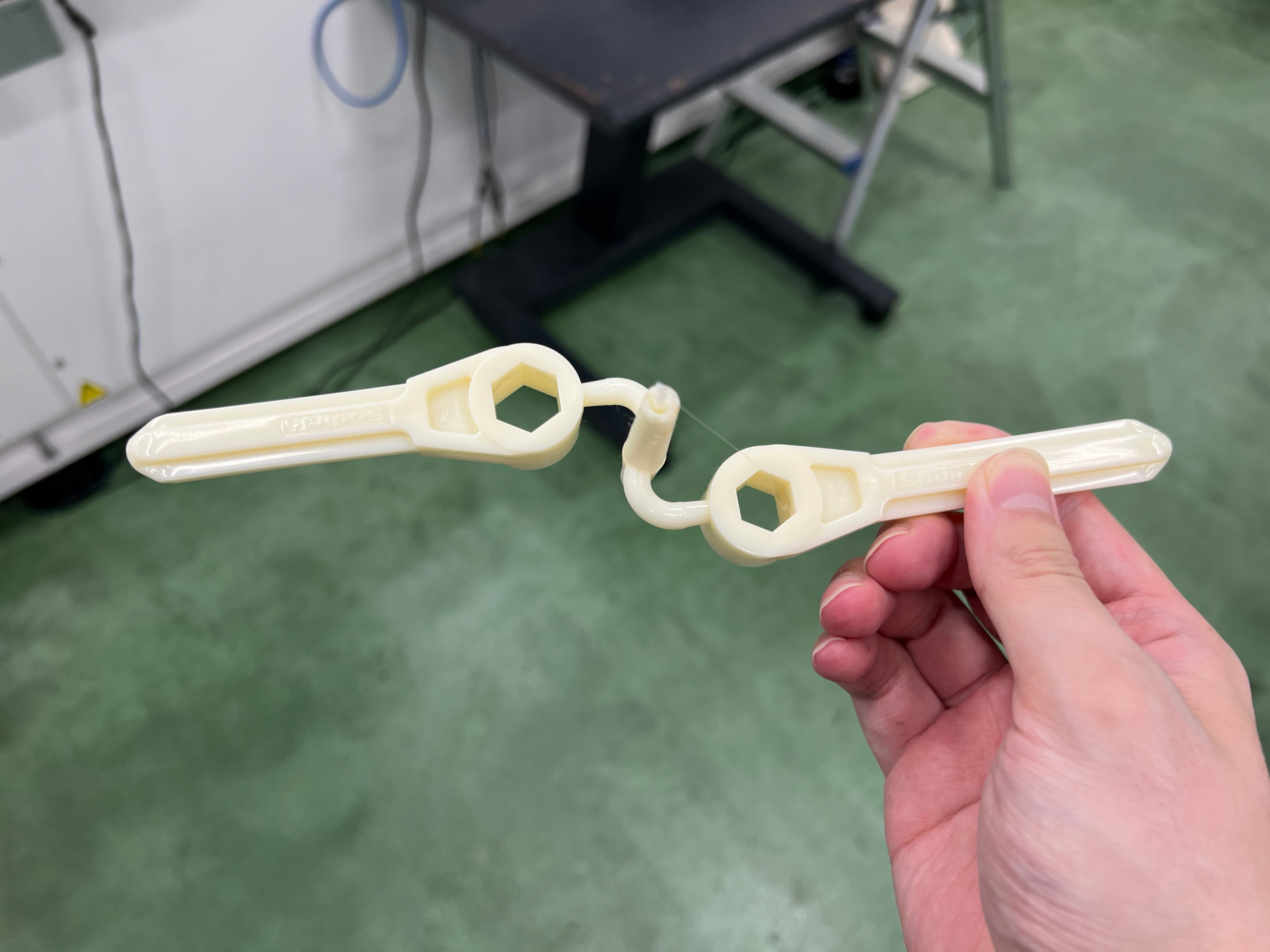

続いて成形品の状態を見ながら、良品が取れるように条件を調整していきます。

しかし成形初心者の私では、成形品の状態を見ても、どのパラメータを調整したら良いのか、どれくらい数値を調整したら良いのか分かりません…

そこで活躍するのが今回体験する『成形ナビ Class1』です!

成形ナビは直接数値を入力することなく、「ショートショットである」、「バリが出る」といった症状について対話形式のやり取りを行うだけで良品条件へ導いてくれます。

まるで熟練の成形オペレータが傍についてくれているような安心感があります。

何度か成形ナビとやり取りしているうちに良品を取ることができました!

しかし人材確保が難しくなると言われるこれからの製造業においては、作業者の力量に依存しない再現性がより重視されるようになると考え、成形ナビを開発しました。

『金型内樹脂情報管理ツール』による成形センシング実習

続いては、『金型内樹脂情報管理ツール』による型内圧のセンシングを体験します。

そのため型内圧データは量産中の品質モニタリングや金型の評価など様々な用途での活用が期待できます。

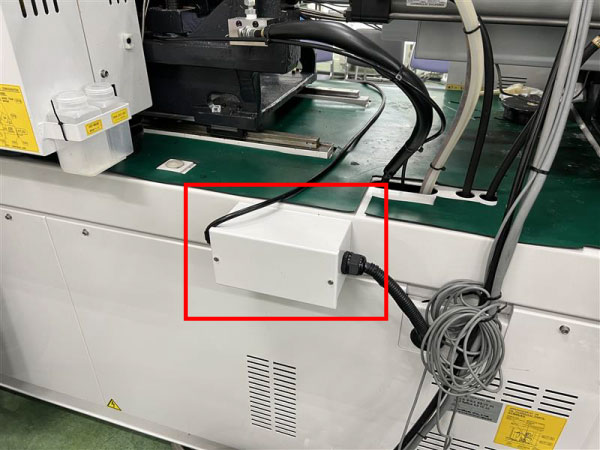

金型内樹脂情報管理ツールは、お客様がお使いの型内圧センサと成形機を接続することで、従来別個に管理されていた型内圧データを成形機側に取り込むことができるようになる特別装備品です。

従来は成形機側のデータと型内圧データが別個に管理されていたので、データの紐づけが難しいという課題がありました。

成形機側に型内圧データを取り込んで一元管理できることで、データの一覧性が改善され、分析作業がスムーズになります。

特に量産中の成形データは膨大な量になりそうですし、成形機側で一元管理できている方がデータのトラッキングがしやすそうです。

詳しくは後ほど解説しますので楽しみにしていてください。

『成形ナビClass-AI』機能解説

続いては量産中の条件調整をサポートする『成形ナビClass-AI』について、開発者の方から直接解説いただきました!

ソディックのV-LINE®成形機は独自構造により計量値と充填量のバラつきを最小限に抑制できるため、成形機因による成形品質への影響を最小限に抑えることができます。

しかしながら、樹脂材料や現場の環境といった外乱による影響もまた無視できず、量産開始後も、状況に応じて成形条件の調整は必要になる場合があります。

そんな成形現場の無人化・自動化に貢献するのが成形ナビClass-AIです!

成形ナビClass-AIは、先ほど紹介した『金型内樹脂情報管理ツール』から取り込んだ型内圧データをインプットとして利用し、良品データを学習することで稼働中の異常やその予兆を検知します。

異常を検知した成形ナビは、成形条件の調整を自律的に行うため、人手作業を削減でき、成形機の無人運転や自動化に貢献します。

まずはこの体験会が、こういった技術について知っていただくきっかけになればうれしく思います。

まとめ

今回は前編として成形アプリ体験会午前の部の内容をご紹介しましたがいかがでしたでしょうか?

午後の部ではリモート操作や周辺機器とのデータ連携といったIoT関連のアプリケーションや、『2024年 “超”モノづくり部品大賞 機械・ロボット部品賞』を受賞した溶融粘度測定装置『Nendy-E』を体験できるそうです。

ぜひ後編の記事も併せてご覧ください。