読了まで分

こんにちは、SurVibes(さぁ!バイブス)編集部です。

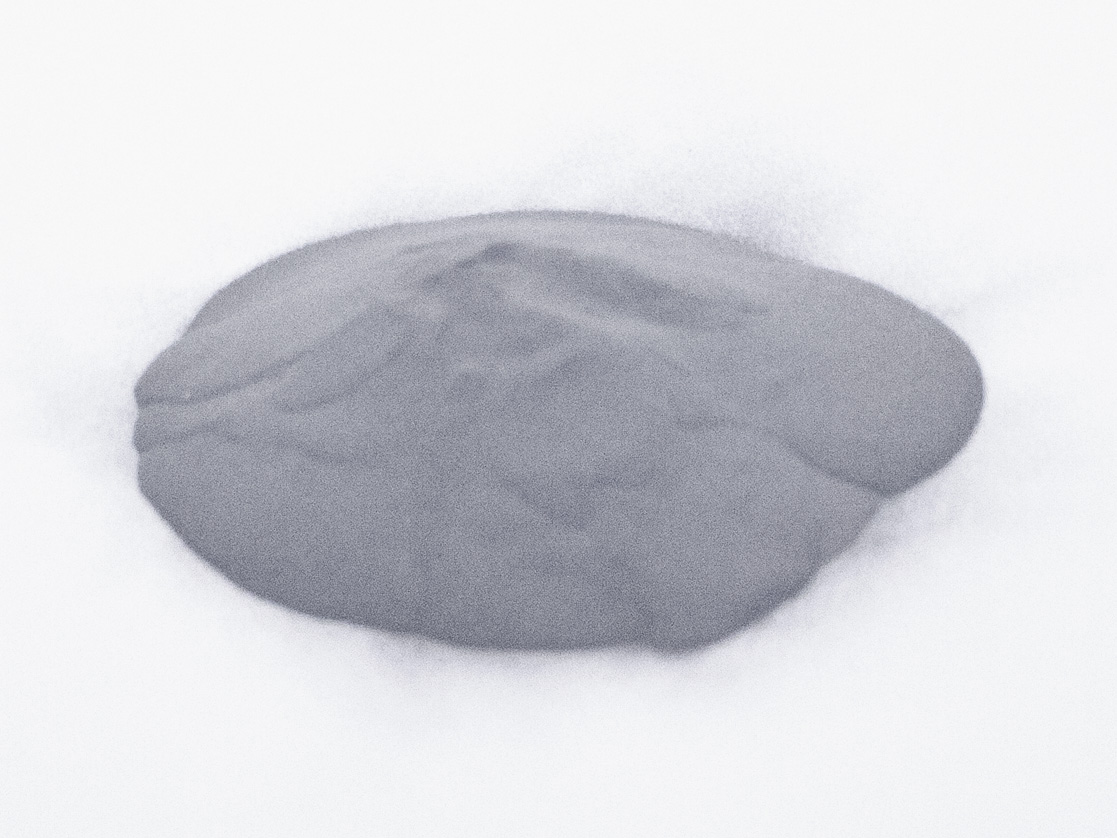

今回は、ソディックが射出成形金型向けに新開発した金属3Dプリンタの粉末材料、『HYPER21』をご紹介します。

マルエージング系の材料をお使いの方で、造形時の反りにお悩みのお客様にとっては、最適なソリューションとなりえますので、ぜひ最後までご覧ください。

目次

マルエージング材の諸問題をクリアした新材料『HYPER21』とは

従来工法から金属3Dプリンタによる造形への移行においては、従来の材料をそのまま粉末にして造形するのではなく、金属3Dプリンタの造形用に、目的に合わせた粉末材料が開発され置き換えられるという流れが一般的です。

そのため、さまざまなメーカーがニーズに合わせた粉末材料を開発しており、今回ご紹介する『HYPER21』は、マルエージング系の材料をお使いの方向けに開発された製品です。

HYPER21は、マルエージング材のSRT工法(後述)を可能にした世界初の粉末材料で、マルエージング材の造形における課題を解決します。

HYPER21の特長

ここからは、HYPER21の特長をご紹介します。

SRT工法を使用可能

金属3Dプリンタによる造形において、最大の課題となっているのが、造形時の反りや割れの発生です。

マルエージング鋼は、ステンレス鋼などに比べて、割れに強いという特長から、金属3Dプリンタの主要な粉末材料として、広く用いられています。

しかしながら、造形時の反りや割れの原因である造形物内の残留応力は、造形物の体積に比例して大きくなるため、金型のような比較的大きなサイズの造形物になると、マルエージング鋼であっても、反り・割れに悩まされる場合があります。

造形時の反り・割れを抑制するソリューションとして、ソディックが開発した独自技術が『SRT工法』です。

SRT工法は、造形中に熱処理を行うことで、造形物に蓄積する残留応力を解放し、反り・割れを抑制することができます。

しかしこれまで、このSRT工法を使用できる粉末材料は、SUS420J2およびSKD61の改良材に限られていました。

今回ご紹介するHYPER21は、このSRT工法をマルエージング鋼にも使用できるように開発されており、金型をはじめとした、大型造形に対応できます。

※SRT工法についての詳細は、以下の関連記事をご参照ください。

良好な切削性と強度の両立

HYPER21は、造形時の硬度を一般的なプリハードン鋼と同等のHRC40に合わせています。

そのため切削性に優れ、造形だけでなく機上で切削仕上げ加工まで行える金属3Dプリンタ『OPM』と組み合わせることで、高精度な仕上がりを1台の機械で実現できます。

SRT工法を使用できるため、造形時の反りを考慮する必要がなく、余分な取り代も最小限に抑えることができ、切削工具への負荷を抑制する効果も期待できます。

また、一般的なマルエージング鋼用の時効処理を施せば、HRC50以上の硬度も実現可能です。

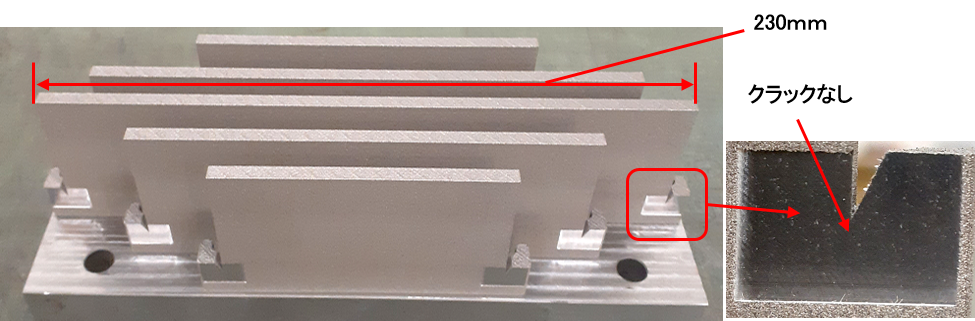

クラックを抑制する高い靭性

HYPER21は、反りや割れに強いマルエージング鋼をベースにしているため、SRT工法を使用しない場合も、割れ(クラック)が発生しにくいという特長があります。

クラック耐性を確認するために、切り欠きのある部品加工をテスト造形した結果、SRT工法を使用せずとも、長さ230mmの部品を、クラックなしで造形できました(ソディック調べ)。

目的の造形サイズによっては、マルエージング鋼の強みを活かし、加工時間優先で、あえてSRT工法を使用しないという選択肢があることも、HYPER21の強みの1つと言えます。

輸出規制対象外 / 特定化学物質非該当品 故の扱いやすさ

HYPER21は、マルエージング鋼でありながら、輸出規制対象外となるよう開発したため、造形品の海外展開に伴う障壁がありません。

また、特定化学物質扱いにならない(コバルトを含まない)ため、特定化学物質に関する法令・規則に準じた取扱い・設置環境の導入管理は不要です。

まとめ

本日は、新開発の金属粉末材料『HYPER21』についてご紹介しましたがいかがでしたでしょうか?

プラスチック金型向け粉末材料として主流となっているマルエージング鋼に、ソディックの独自技術『SRT工法』が適用できるようになったことで、金属3Dプリンタの活用範囲がさらに広がりました!

HYPER21や、ソディック製金属3Dプリンタにご興味がございましたら、ぜひお気軽に、以下のボタンからお問い合わせください。