読了まで8分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は、金属3Dプリンタによる造形コストの削減や造形時間短縮に効果を発揮する『ハイブリッド造形』について解説します。

ハイブリッド造形の仕組みだけでなく、境界部のずれを発生させないソディック製品の技術についてもご紹介しておりますので、ぜひ最後までご覧ください。

目次

ハイブリッド造形とは

金属3Dプリンタは、切削加工のような従来の除去加工に比べて、より複雑な形状を実現できることから、さまざまな業界で活用されています。

しかしながら、金属3Dプリンタの強みはあくまでも従来加工では実現できない複雑形状の造形にあり、シンプルな形状については造形スピードとコストの面から従来加工での対応が適しているという場合もあります。

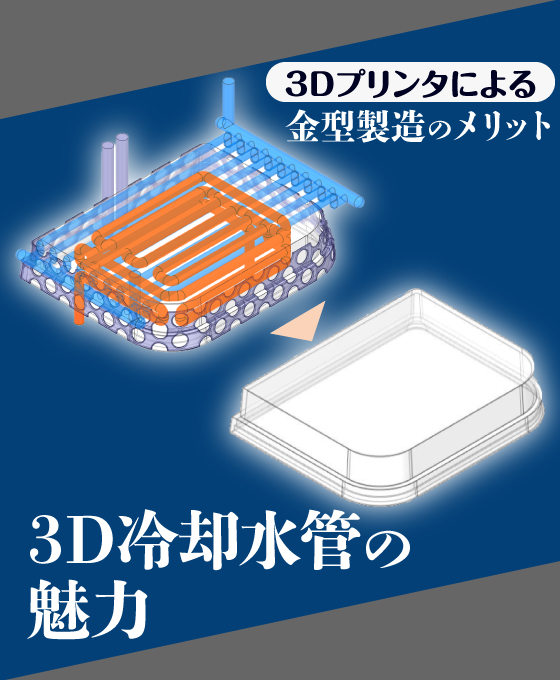

それを踏まえて、下図のような金型を製作する場合を考えてみましょう。

この場合、金型の上部は内部に3D配管が内蔵されており、従来の除去加工では加工不可能です。

また表面には深溝の加工があり、切削加工だけでは工具が振れて精度よく仕上げるのは困難で、放電加工を行うか、一部入れ子にするのが一般的です。

その一方で下部の方は、内部水管が直線で形状も単純ですので、従来工法の方が金属3Dプリンタよりも早く加工できます。

3D配管については以下の記事で解説しております。

こういった場合に、シンプルな形状部分は他の工作機械で製作し、その上に金属3Dプリンタで継ぎ足しする造形方法をハイブリット造形と呼びます。

金属3Dプリンタによる造形と他の工作機械による加工を”組み合わせる”という特徴からハイブリッド造形と呼ばれています。

ハイブリッド造形のメリット

ハイブリッド造形には主に以下のメリットがあります。

- 製作時間やコストを削減できる

- 造形後にベースプレートを切り離す手間が不要

それぞれ詳しく解説していきます。

製作時間やコストを削減できる

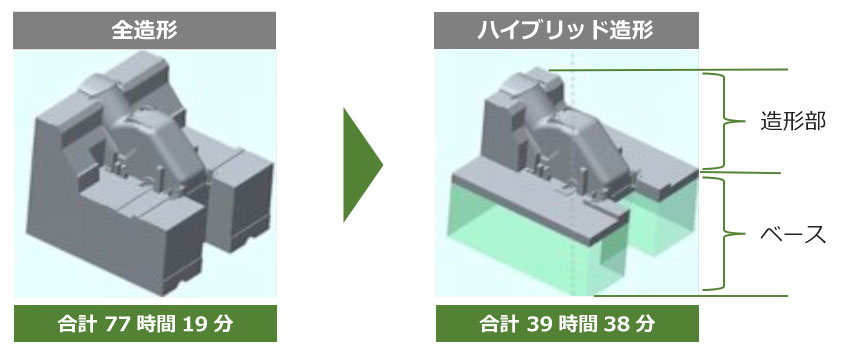

上述の金型を例に、複雑な水管形状を含む上部だけを金属3Dプリンタで造形し、下部についてはマシニングセンタで加工する場合を考えてみます。

この例では、全てを金属3Dプリンタで造形する場合と比べて、製作にかかる時間を50%近く削減できています(ソディック調べ)。

製作にかかる時間は製作コストにも影響しますので、ハイブリッド造形はコスト削減にも効果を発揮すると言えます。

造形後にベースプレートを切り離す工程が不要

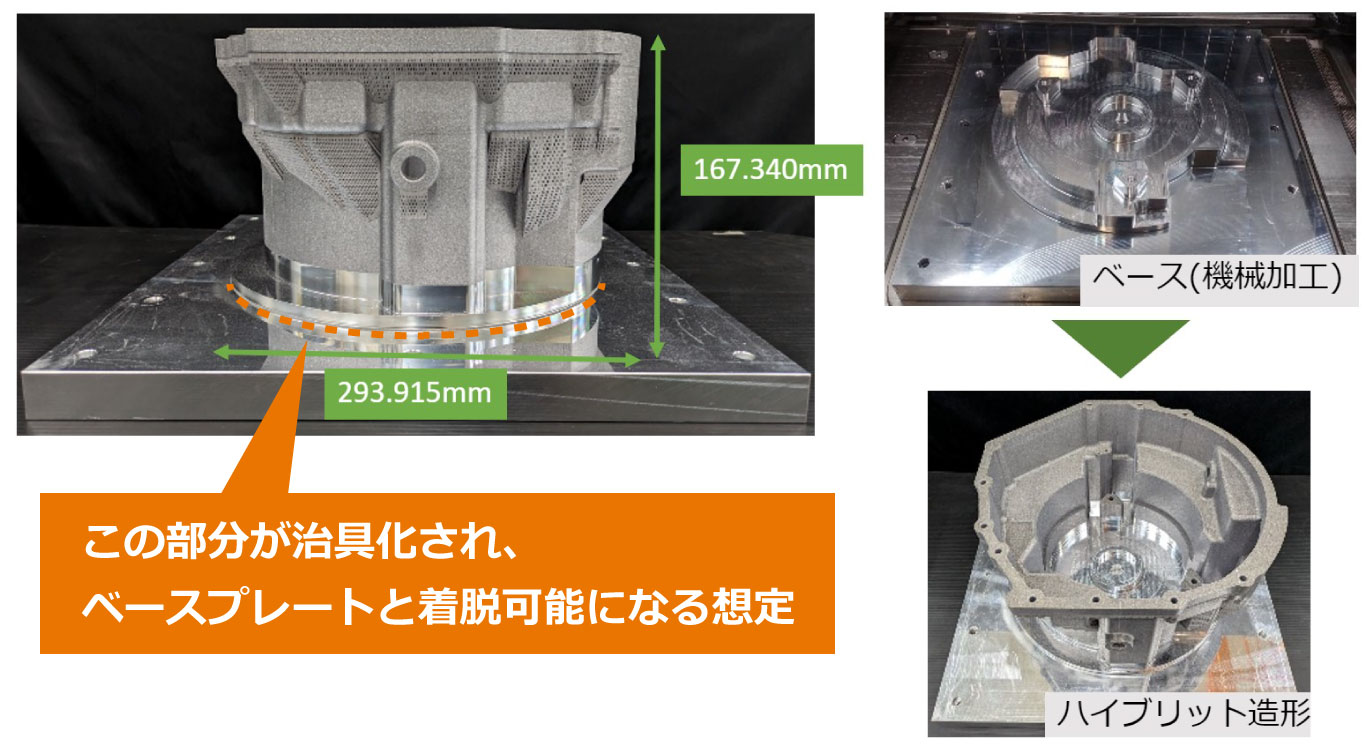

金属3Dプリンタによる一般的な造形では、土台となるベースプレートの上に溶着させる形で造形物を作っていきますので、最終的に不要となるベースプレートを切り離す工程が発生します。

ベースプレートの切り離しはワイヤカットなどで行われることが多いですが、金型など大型の造形物を切り離す場合には、特殊な治具が必要になることもあり、その分工数も増加してしまいます。

しかしハイブリッド造形であれば土台として用いる部分も最終的な造形品の一部となるため、ベースプレートから切り離す工程が不要になります。

ハイブリッド造形を可能にする位置決め機能

上述の通り、メリットの大きいハイブリッド造形ですが、どんな金属3Dプリンタでも実現できるというわけではない点にご注意ください。

一般的な造形では、ベースプレート部は単なる土台であり、造形完了後には不要となるため、ベースプレートと造形物の位置関係を正確に位置決めする必要はありません。

そのため一般的な金属3Dプリンタにはベースプレートの位置を計測・把握する機能は搭載されておらず、機械座標におけるレーザ照射位置だけを制御しています。

※ベースプレートの位置は機械座標には読み込まれません。

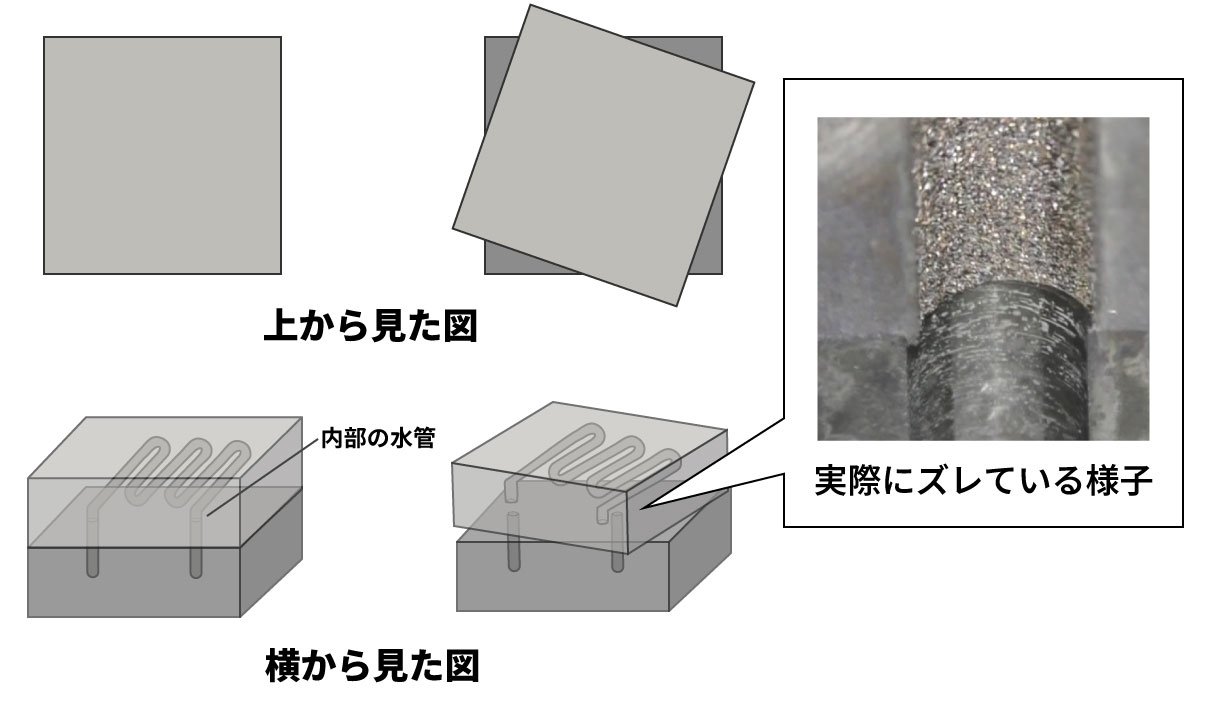

しかし、ハイブリッド造形を行う場合、そういうわけにはいきません。

ベースプレートが製品の一部になるため、造形物との位置ずれは最小限でなければなりません。

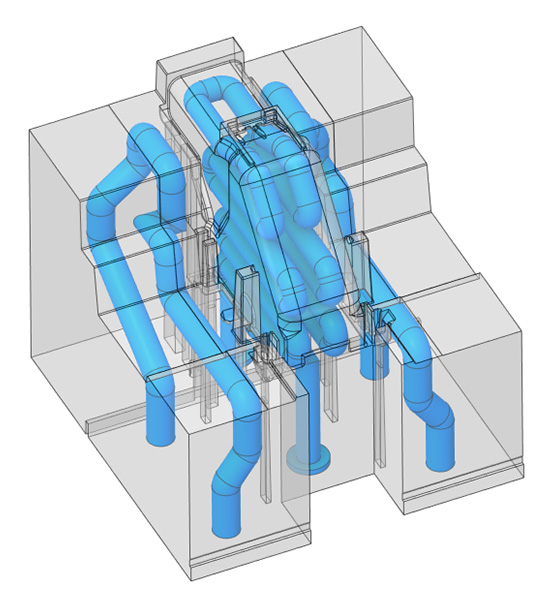

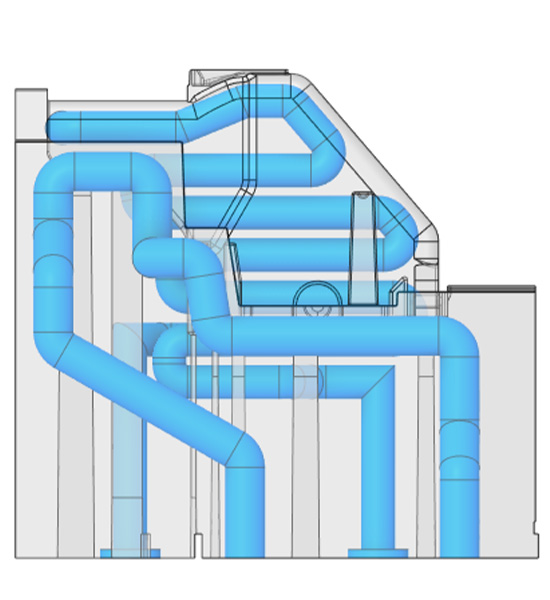

例えば造形部を跨ぐ冷却水管が設計されている金型を、ハイブリッド造形で製作する場合、ベースと造形部の位置がずれてしまうと、冷却能力が落ちてしまいます。

したがってハイブリッド造形には、ベースプレート部の位置座標を正確に把握する機能が求められます。

ソディック製金属3Dプリンタの位置決め機能

切削加工機メーカーでもあるソディックの金属3Dプリンタは、基本的な造形だけでなく、二次加工時に正確な位置決めを行うための、基準面加工まで1台で行える複合加工機です。

基準面切削機能

金属3Dプリンタの焼結面は粗いため、二次加工用の基準面にすると測定のばらつきが生じます。

そのため、二次加工での削り残しがないように、加工の取り代を多く設ける必要があります。

一方で、ソディックの金属3Dプリンタは滑らかに切削加工された基準面を設けることができるため、二次加工時に正確な位置決めが可能です。

それにより、必要な取り代を最小限に抑えることができ、造形コスト(造形時間)・切削加工コスト(切削加工時間)の両方を削減することができます。

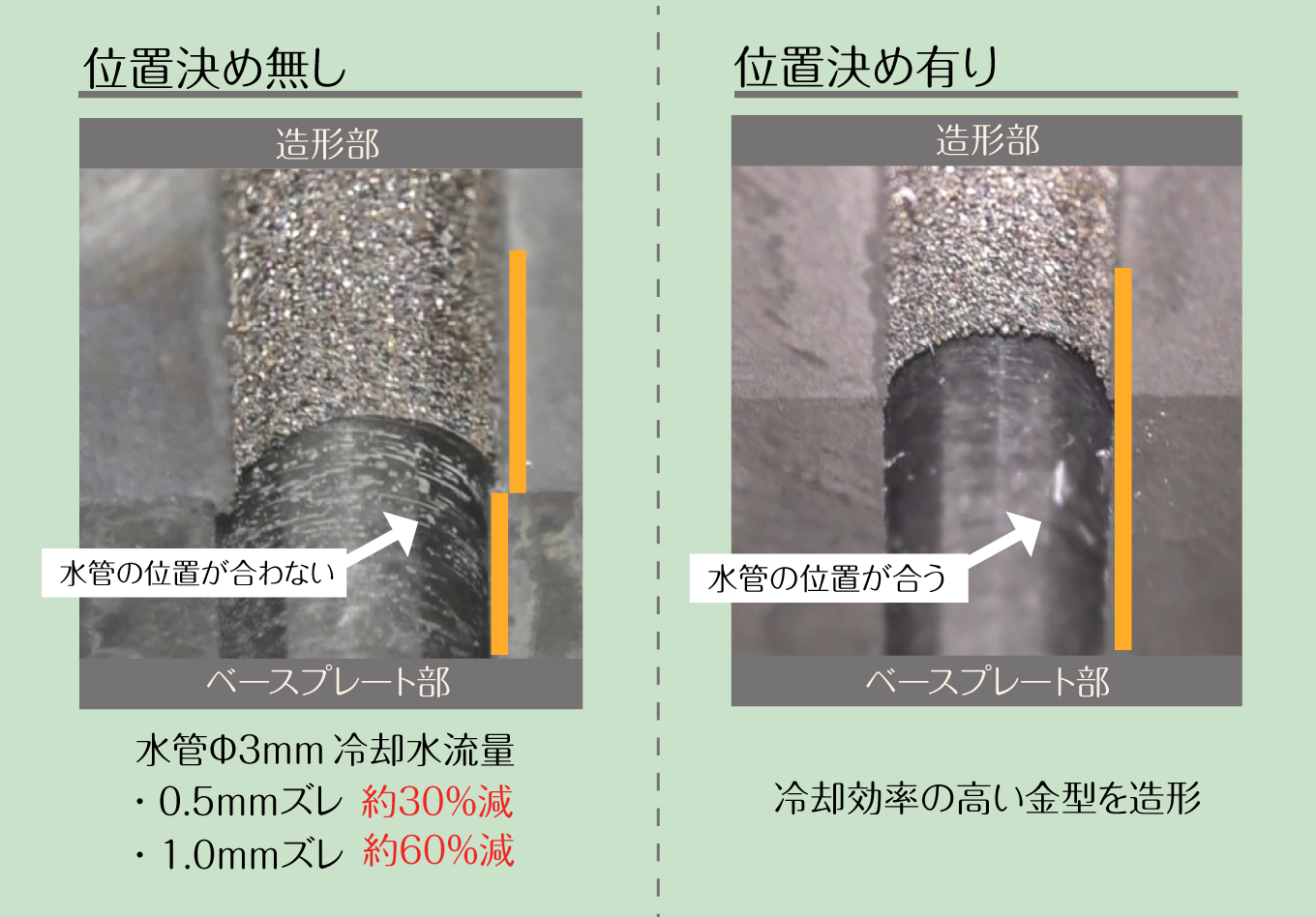

そのため、ソディックの金属3Dプリンタは、切削加工機と同じ要領で、段取り時にベースプレート部の平行出し・原点確認を行い、機械座標を基準としたベースプレートの正確な位置を把握する機能を有しています。

これにより、ベースプレートの位置とレーザ照射位置を正確に合わせ込むことができ、ハイブリッド造形時の位置ずれも極少にすることが可能です!

金型・部品造形ともにものづくりの可能性を広げています!

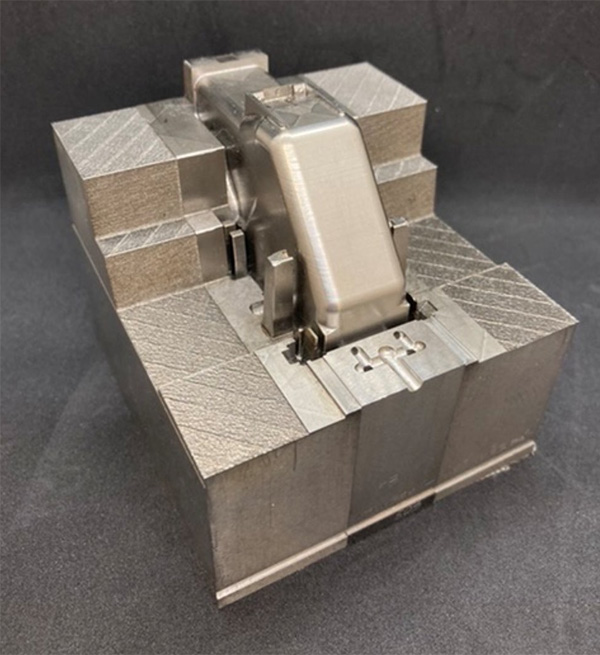

例として、冷却水管を設けた金型をハイブリッド造形で製作する場合を見てみましょう。

位置決め機能を持つソディック製金属3Dプリンタは、ベースプレートに対する造形位置を正確に制御でき、下図のように境界部分のずれを最小限に抑えることができます。

ウェビナーアーカイブのご案内

ソディックは、企業合同のオンラインセミナー『3Dプリンティング・AM Webinar Week 2025』に登壇し、『金属3Dプリンタによる次世代金型事例』というテーマで発表いたしました。

上のバナー画像をクリックいただき、『視聴 / 予約』ボタンよりご登録いただくことで、アーカイブ動画をご視聴いただけます。

『リードタイム短縮』、『サイクルアップ&製品品質向上』などを実現した事例をぜひご確認ください。

閲覧期限は2026年09月24日までです。

まとめ

ハイブリッド造形は、他の加工機で製作したワークに金属3Dプリンタで継ぎ足す形で造形する技術であり、造形時間の短縮やコストの削減に効果を発揮します。

しかし、ハイブリッド造形時に境界部のずれを発生させないためには、ベースプレートの位置を正確に把握したうえで、造形を行う機能が求められます。

工作機械メーカーでもあるソディックが開発した金属3Dプリンタは、工作機械においては当たり前となっている位置決め機能が搭載されており、ハイブリッド造形時のずれを極少に抑えることが可能です。

ソディック製金属3Dプリンタにご興味がございましたらぜひ以下のリンクからお問い合わせください。