読了まで8分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

大量生産に適した効率の良い製造方法である射出成形は、工業製品だけでなく日用品や医療機器の製造など幅広い分野で利用されています。

この記事では、そんな射出成形についての概要や特徴について解説します。

前提知識がない方にとっても分かりやすい記事になるよう、イラスト付で解説しておりますので、ぜひ最後までご覧ください!

目次

射出成形とは

射出成形は金型を使用した成形方法のひとつで、プラスチックなどの材料を加熱溶融し、金型内に高圧で射出して製品を作る製造方法です。

肉厚の薄いものや、複雑形状の樹脂製品を高速で成形できるため、大量生産に適しており、日用品から自動車の大型部品まで、多種多様な樹脂製品の生産に用いられています。

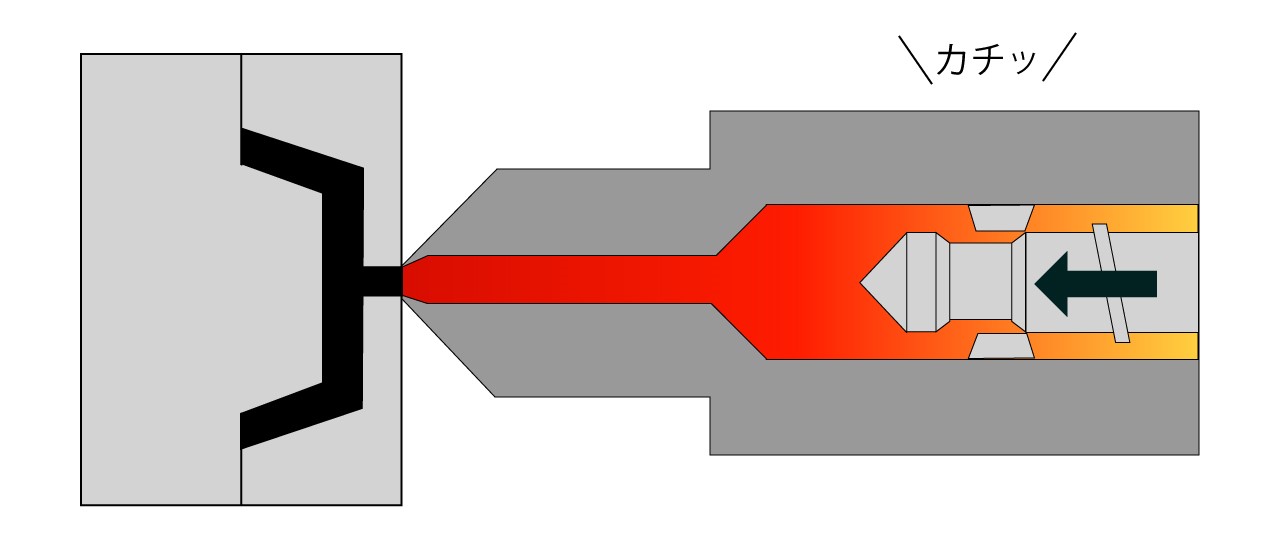

射出成形機の構造

射出成形では、射出成形機と呼ばれる専用の機械を使用します。

射出成形機は、以下の構造で構成されています。

- プラスチックなどの材料を投入する投入口(ホッパー)

- プラスチック材料を加熱するためのヒーターと、材料の混練・押出を行うスクリュを備えた機構(シリンダ)

- シリンダと型締部を接続する部位(ノズル)

- 液化した材料を流し込む金型の取付、開閉を行う装置(型締部)

射出成形機には大きく分けて横型と竪型の2種類が存在しますが、成形品を金型から取り出す際に取り出しやすいことから、一般的には横型射出成形機がよく利用されます。

※上図は横型射出成形機の内部構造です。

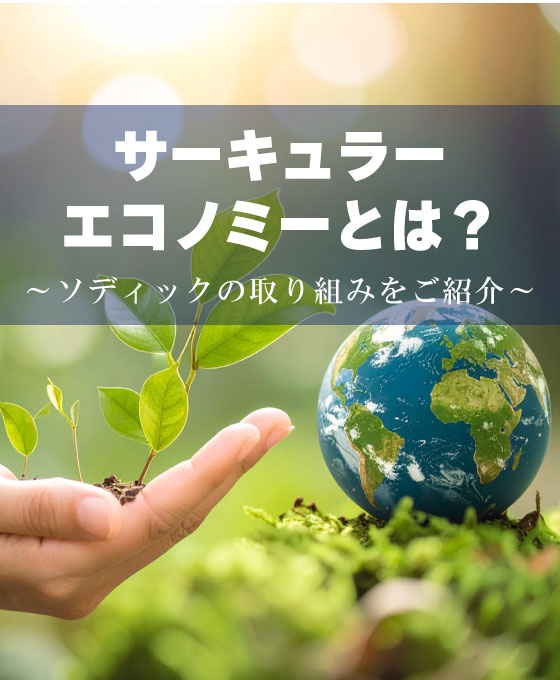

射出成形の流れ

射出成形の流れは以下の通りです。

- プラスチック材料の投入

- 材料の溶融・計量

- 材料の射出

- 保圧・冷却・固化

- 製品の取り出し

1. プラスチック材料の投入

乾燥機で十分に乾燥させたペレット状のプラスチック材料を投入口(ホッパー)に投入します。

射出成形では、樹脂が熱で溶ける性質を利用していますので、材料には主に熱可塑性樹脂が使用されます。

熱可塑性とは、加熱すると溶けて流動性を持ち、冷却すると固まるという性質のことで、溶かした樹脂を金型に流し込み固化することで複雑な形状を形作ることができます。

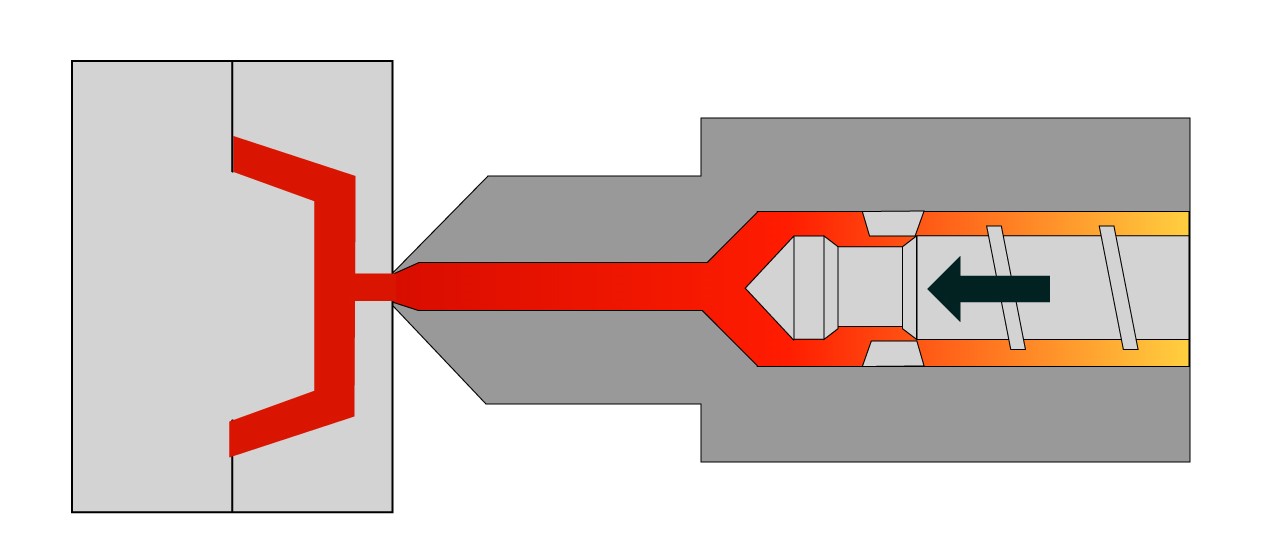

2. 材料の溶融・計量

スクリュが回転しながら後退することで、ヒーターにより溶融した樹脂が、混錬されながらスクリュ前方(計量ゾーン)に流れ込みます。

3. 材料の射出

チェックリング(逆流防止弁)により、計量ゾーンへの流路を閉じ、スクリュを前進させることで、材料を型締部へ射出します。

この時、金型内部には高い充填圧が作用しますので、金型が開かないように締め付ける力が必要になります。

この力を『型締力』と呼びます。

必要な型締力は金型によって異なりますので、成形機が持つ最大型締力は機械選定において非常に重要な要素となります。

4. 保圧・冷却・固化

金型の中で溶融したプラスチック材料に圧力をかけながら冷却し、固めて成形します。

この時かけられる圧力は保圧と呼ばれ、金型内の材料が冷却・固化するにつれて収縮する分、溶融材料をノズルから補給し、成形品のヒケを抑制する役割があります。

ヒケ

金型内で成形品が冷却される際に収縮することが原因で、成形品表面に凹みが発生する現象

5. 製品の取り出し

金型を開き、固化した成形品(製品)を取り出します。

横型射出成形機の場合、成形品が自重で落下するため、取り出し作業の自動化が比較的しやすいという特長があります。

ソディック製射出成形機の特徴

ここまで解説してきたものは、インラインスクリュ方式(以下インライン方式)と呼ばれる一般的な射出成形の仕組みです。

しかしながら、インライン方式は射出時のスクリュの前進によって逆流防止弁を閉じるという機構上、どうしても材料の逆流が起きてしまい、計量した材料の量と金型に射出される材料の量にばらつきが生じてしまいます。

通常は、この逆流をある程度受容して条件設定するのが一般的ですが、高い品質が求められる精密成形においては、この逆流による充填量ばらつきが問題となる場合もあります。

この課題を解決するため、ソディックが開発したのが独自技術『V-LINE®射出成形機』です!

V-LINE®射出成形機の詳細は以下の記事でご紹介しておりますので、ぜひ併せてご覧ください。

射出成形のメリット

射出成形のメリットは以下の通りです。

大量生産が可能

射出成形は金型を用いて成形を行う特性上、同品質・同形状の成形品を大量に作ることができます。

また、一つの金型で複数の成形品ができる設計であれば、一度に複数の製品を作ることができ、大量生産に適しています。

多様な製品を生産できる

射出成形は細部を持つ複雑な形状を成形することができるため、様々な大きさや形の製品を生産することが可能です。

高精度で均一な製品を生産できる

射出成形機にコンピュータ数値制御(CNC)システムが組み込まれている場合、射出成形機の加熱・冷却、材料供給、金型の開閉などを制御して、製品の寸法精度や質量均一性を高レベルで確保することができます。

射出成形のデメリット

射出成形のデメリットは以下の通りです。

金型製作に時間とコストがかかる

射出成形は金型を使った成形方法ですので、製品に合った金型が必要になります。

金型は、専門の業者に発注して設計から加工や動作テストを経て製作しなければならないため、一般的には完成するために数か月を要し、金銭的なコストもかかります。

さらに、製品の設計変更や改良が必要な場合、金型の変更や修正が必要となるため、追加コストや時間がかかる点も考慮が必要です。

したがって、少量生産には不向きでしょう。

形状に制約がある

射出成形は金型を使用して製品を作りますが、金型の設計には一部制約があります。

射出成形では、冷却し、固めて出来上がった成形品を金型から取り出します。

一般的な金型では取り出せない形状を成形したい場合、金型に抜き勾配が必要になったり、アンダーカット形状を取り出すために型を横方向にスライドさせるスライドコア(サイドコア)を設けたりする必要があります。

また、射出成形は複雑な形状や細部を持つ製品を作成することができますが、非常に大きい形状や非常に小さい形状、薄い形状の一部は射出成形でも作ることができない場合があります。

射出成形の周辺機器

射出成形には、成形機本体以外にも乾燥機や金型温度調節機といった周辺機器が必要になります。

詳しくは以下の記事でご紹介しておりますので、併せてご覧ください。

まとめ

射出成形はプラスチックなどの材料を加熱溶解し、専用の金型に流し込んで成形する製造方法で、幅広い分野の製品製造に用いられています。

射出成形は大量生産に適しており、多様な製品を製造できる点や高精度で均一な製品を製造できる点がメリットです。

一方で、金型製作に時間とコストがかかる点や形状に制約がある点がデメリットになります。

これらの特徴を理解したうえで、効果的に活用しましょう。

射出成形機のことでお困りごとがございましたら、ぜひソディックにご連絡ください。