読了まで12分

放電加工はどういったもので、なぜ加工液を必要とし、どのような役割があるのでしょうか?この記事では、放電加工の概要、放電加工時の加工液の用途と種類、水と油の違いやそれぞれの特徴について具体的に解説します。

目次

放電加工とは?

放電加工とは電極に電圧をかけ、電極と加工物を徐々に接近させることによって両者の間隙の絶縁を破壊し、放電現象を発生させる加工方法です。

放電により発生した熱を利用して加工物の局所を融解させて除去します。

その後加工液により冷却され、飛散した加工くずが排出されることで電極と加工物間の絶縁を回復します。再度電極に電圧をかけ、電極と加工物を近づけて絶縁を破壊するという一連のサイクルを毎秒数千~数万回繰り返して加工します。

放電加工を身近な例で例えると雷の例がとても近いでしょう。

雷の場合、空=電極、大気=加工液と置き換えると、以下のように考えることができます。

- 空(電極)の電圧が上昇する

- 大気中の絶縁抵抗を電圧が上回り電流が流れる状態になる(絶縁破壊)

- 大気中に稲妻として放出される(放電)

- 放電後は大気中(加工液)の絶縁が回復し、再度1.に戻る

放電加工は、通電する素材であれば硬度に関係なく加工できるという特性があるため、チタンやステンレスを始め、超硬合金なども加工可能です。

放電加工は大きく2種類に分類されます。

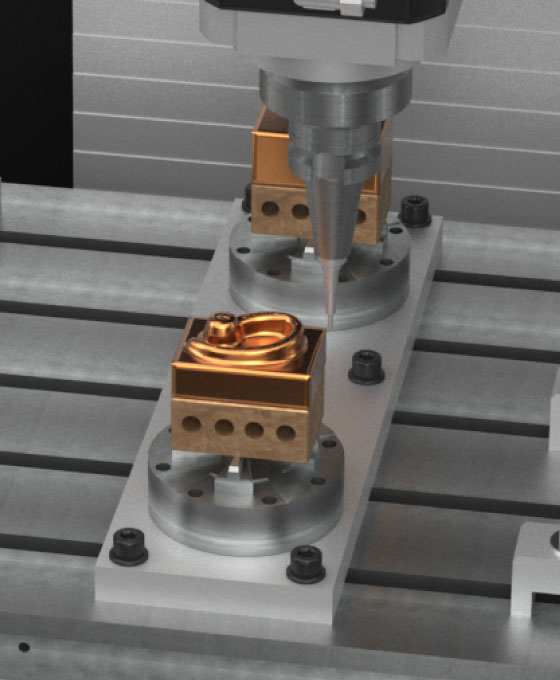

1つ目は「ワイヤカット」と呼ばれ、細いワイヤ線に電圧をかけて電極として使用し、ワイヤ線と加工物との間で放電現象を発生させて加工する方法です。

2つ目は「形彫り放電加工」です。目的の加工形状に合わせて加工した電極を使用し、電極と加工物との間で放電現象を発生させて電極の形状を加工物へ転写させる方法となります。

それぞれ以下の記事で詳しく解説しておりますので、ぜひ併せてご覧ください。

放電加工では、電極付近の加工物のみが融解するため、2種類の加工方式を使い分けて電極を変えることで精密な加工が可能になります。本記事ではワイヤカットに焦点を当てて解説していきます。

【用語解説】

絶縁

電気や熱を通しにくい状態のこと。

加工液の用途と重要性

放電加工では、加工液として水や油が使用されますが、そもそもなぜ加工液が必要なのでしょうか。放電加工における加工液の用途とその重要性について解説します。

ポイント①安定加工

加工液を使用することで、絶縁性を素早く回復させながら安定した加工を行うことができます。放電加工の際には加工くずが発生しますが、噴流によって溜まった加工くずを素早く冷却・排出することで、放電ギャップの絶縁状態を回復させます。結果として、次の放電サイクルに素早く移ることができるので、加工効率を下げずに安定した加工を行うために加工液は欠かせないのです。

導電性のある加工くずが加工物とワイヤ線の間に残っていると、加工くずに放電が飛んでしまい、放電の均一性を保つことが難しくなります。その結果、放電ギャップが不安定な状態になり、加工物の精度に影響が出てしまいます。

上記の理由から加工液は、放電加工における「安定加工」という点で非常に重要な役割を担っていると言えるでしょう。

また、安定した加工を行うためには加工液が必須といえますが、劣化した加工液の使用は避けるようにしましょう。

劣化した加工液を使用することによって下記の問題が引き起こされる可能性があります。

- 絶縁性が回復できず加工に時間がかかる

- 放電ギャップが広がり加工の精度が落ちる

- 異常放電が発生する

こうした問題を防ぐためにも定期的に加工液の交換を行うなどメンテナンスの徹底を心がけましょう。

【用語解説】

放電ギャップ

加工物と電極(今回はワイヤ線)との距離。

ポイント②仕上がり・品質

加工物の温度を一定に保ち、熱による伸縮を防ぐというのも加工液の重要な役割のひとつです。金属は熱すると伸び、冷やすと縮むという性質があり、例えば、100㎜の鉄の棒を10℃上昇させた場合、約0.012㎜伸びると言われています。

厳しい寸法公差が求められる加工の場合、この僅かな伸び縮みが原因となり、簡単に公差外の数値になってしまうことがあります。

そのため、加工物の温度を一定に保たなければなりません。ワイヤーカットでは加工物を加工液に浸した状態で加工するため、加工物を冷却でき、放電時に発生する熱による影響を防ぐことができるのです。

ポイント③断線を防ぐ

加工時に発生する放電でワイヤ線は常に熱を帯び、負荷がかかっています。そのため加工くずがうまく排出されず加工が不安定な状態になると断線してしまう可能性があります。しかし、加工液中に浸した状態で加工を行うことで、冷却効果や加工くずの排出によってワイヤ線の断線を防ぐ役目を果たしてくれます。

ワイヤ線を加工液で十分に冷却できない場合、断線して加工が中断されることがあります。特に加工物の板厚が厚い場合、加工物とワイヤ線の間に加工液が入りにくくなるため、加工くずの除去効率が悪くなります。

加工くずが除去されないと、放電が一か所に集中する不安定な状態になるため、ワイヤ線の温度が下がらず断線しやすくなってしまうのです。加工液処理の強さを状況に応じて適切に調整することで、断線を防ぎ連続加工が可能になります。

加工液の種類について

ワイヤカットでは、用途に応じてイオン交換樹脂を通した脱イオン水、放電加工用の油の2種類の加工液を使い分けます。

通常の水道水には導電性を持つイオンが含まれるため、絶縁性が低く放電加工に向きません。そのため、通常はイオンを排除した脱イオン水が使用されます。

放電加工用の油では引火点を高くした専用の油が使用されます。ワイヤ放電加工機用の加工液や形彫り放電加工専用の加工液などさまざまな種類の油加工液があることは把握しておきましょう。

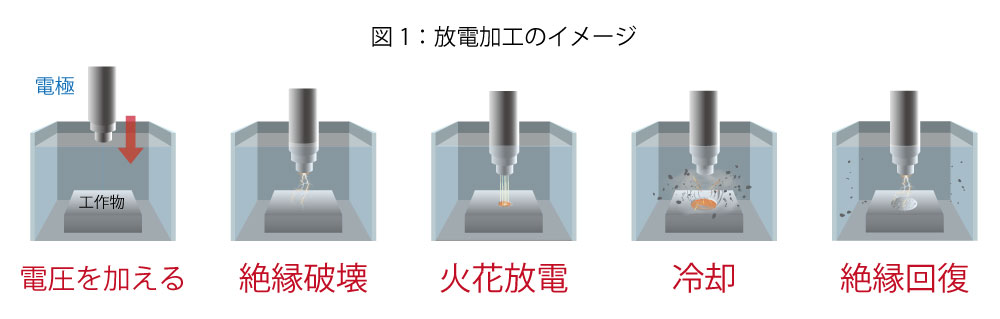

次項では、水と油の加工液にどのような違いがあるのかを、表を用いて解説します。

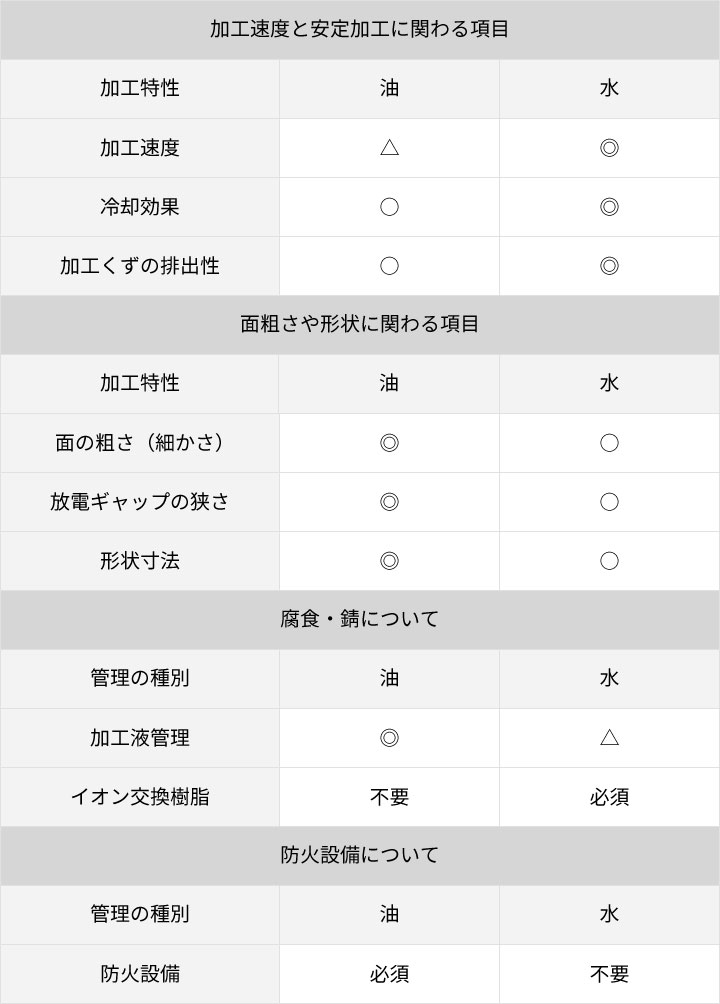

加工液において水と油を用いた際の比較表

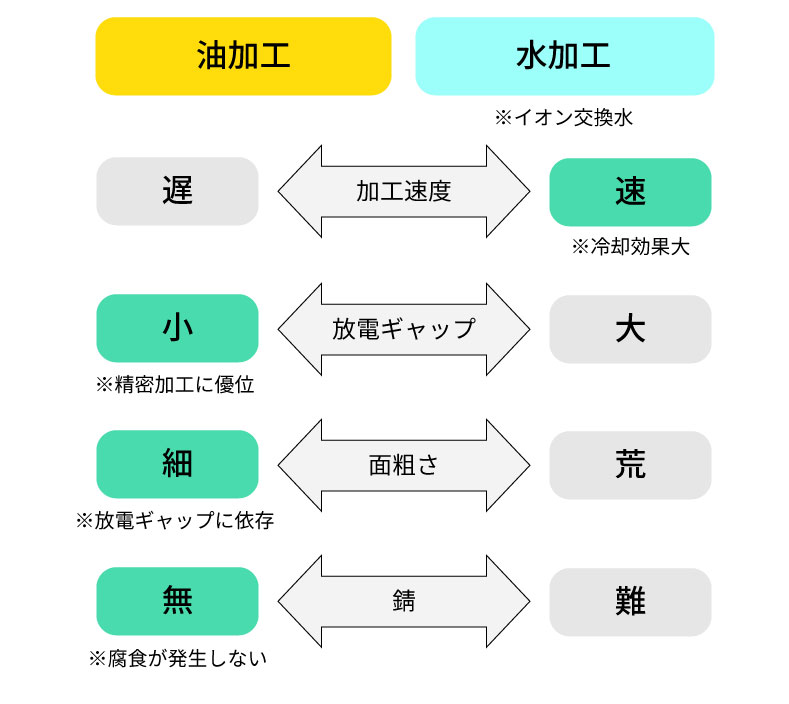

ワイヤーカットにおける水加工と油加工には大きな違いがあります。

下記は加工速度や精度、錆の発生などそれぞれの特徴や違いについてまとめた図・表となっています。

図2:ワイヤカットにおける油/水加工液の違い

表1:ワイヤカットにおける加工液の特徴

次項より、各項目について詳しく解説します。加工液における水と油の特徴や違いを理解しましょう。

加工速度と安定加工について

水のほうが油よりも冷却効果が高く、加工速度が速いという特徴があります。

加工液には、加工物やワイヤ線、放電ギャップ間の熱を奪うことで、加工槽内の温度を一定に保つ役割があります。加えて、加工中に生じた加工くずを噴流で洗い流して絶縁回復を行うことで、放電サイクルを繰り返し発生させることができます。

水は油より比熱が大きいため、放電熱によって温度が上昇しにくく、加工物やワイヤ線の冷却効果が高いです。また、水は油より粘性が低いため、加工くずを素早く排出し、次の放電に移ることができるので、加工速度が速いといえます。

しかし、強力な電流を流せないほど細いワイヤ線を使用する場合や製品の面粗さを重視しない場合においては、水よりも油の方が速く加工できることもあります。

【用語解説】

粘性

流れを妨げようとする性質。油は粘性が高いため、水よりも流れにくい。

比熱

単位質量の物質の温度を1℃上げるのに必要な熱量。値が大きいほど熱しにくく冷めにくい。

放電ギャップについて

油は絶縁性が高いため、水の加工液より放電ギャップを狭くすることが可能です。放電ギャップを狭くすると、加工に必要な放電エネルギーを小さくすることができ、加工エネルギーが小さいほど放電痕は小さくなるため、面粗さは細かくなります。

一方水の加工液の場合は放電ギャップが油より広いため、加工エネルギーの調整が難しくなり、油の加工液と比較すると加工面に微細な凹凸が生じやすくなります。形状や面粗さにおいては油の加工液の方が優れています。

面粗さ・形状について

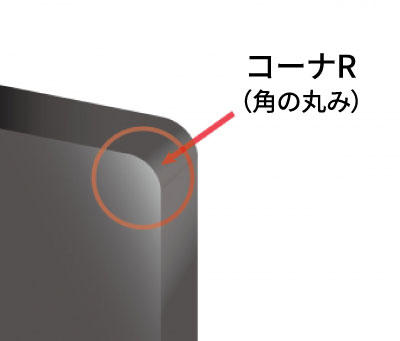

「放電ギャップについて」項目にて述べたように放電ギャップを狭め、放電エネルギーを小さくすることでより細かい形状の加工が可能となり、特にコーナRや狭スリットなどの加工で効果を発揮します。ただしコーナRの大きさはワイヤ線の太さに依存するので、コーナRのサイズを小さくしたい場合は細線ワイヤ(現状のサイズより細いワイヤ線)を使用することも検討しましょう。

上記の内容から油加工液は水加工液に比べ微細な形状や面粗度重視の加工に向いているといえます。

【用語解説】

放電痕

放電によって加工物に生じる加工痕跡。

細線ワイヤ

線径0.05mm~0.1㎜のワイヤ線を指します。細径ワイヤ線は小さいコーナRの加工や微細な形状の加工に向いています。

コーナR

製品の角の丸み。

腐蝕・錆について

加工液が水の場合は錆が発生してしまうため注意が必要です。油の場合は加工中の錆の発生を気にする必要がありません。

異なる金属同士が水の加工液中にて接触した場合に腐蝕が発生し、錆の原因となります。

この腐蝕は「電解腐蝕」と呼び、対策として防錆剤を使用する、また加工物を水中から早く取り出すことで防げます。

最近の機械では電解腐蝕の対策として、加工物とワイヤ線の間に正極・負極の電圧パルスを交互に発生させる「両極性回路」や「交流回路」が一般的となっています。そのため、加工液中で起こる電解腐蝕の抑制が可能です。

加工液管理とイオン交換樹脂について

油を加工液として使用する場合、油が劣化しても油の継ぎ足しによる補充で対応できます。さらに、油は比抵抗値の管理が不要で、加工液が減っても追加するだけです。水の場合は油と比べて加工液の消費量が多く、比抵抗値の管理が必要です。

また、加工液としての水には加工液中の絶縁性を持たせるためにイオンを除去し、導電性を限りなく下げることが必要となるため、イオン交換樹脂装置を用意しなければなりません。加えて、放電加工を行うことで金属イオンが加工液中に溶けだし、比抵抗値が低下します。

イオン交換樹脂は一定のイオン交換を行うと飽和し、機能を果たすことができなくなります。そのため、定期的な入れ替えが必要です。比抵抗値の管理を怠り絶縁性が低くなった場合、通電するようになり、加工速度、形状精度に影響を与えるため注意しましょう。

加工液に油を使用する場合でも、同じ油を長期間使用すると加工の熱や空気中の酸素などさまざまな要因で劣化します。劣化した加工液を使用し続けると、加工精度や安全性に影響を及ぼす可能性があるため、定期的なチェックと交換が不可欠になります。

防火設備について

加工液として水を使用する場合、水は不燃性であるため消防設備は不要です。対して、油は可燃性であるため、各自治体の消防法に基づいた届け出が必要となり、許可の取得が必須です。

機械の定期点検では、消防法の法令により定められた項目に沿って安全装置が問題なく作動するかを点検する必要があります。

まとめ

本記事では放電加工において、次の項目を解説しました。

- 加工液の重要性と役割

- 水と油それぞれの加工液の比較と各項目について

放電加工における加工液は、安定加工に密接に関わる重要な要素です。加工液の役割や種類、特性を理解することで品質を安定させ、かつ効率的な放電加工が実現できるでしょう。

弊社では放電加工において長年の実績がございます。

放電加工についてお困りごとなどがある方は、お気軽にお問い合わせくださいませ。