読了まで分

こんにちは、SurVibes(さぁ!バイブス)編集部です!

今回は、2025年10月に開催されました『メカトロテック ジャパン 2025(MECT)』のソディックブースを見学して参りましたので、現地の様子をお届けします。

全ての展示は廻り切れなかったという方にも製品の魅力が伝わるよう、画像付きで分かりやすく解説いたしますので、ぜひ最後までご覧ください。

目次

ワイヤカットプロセスの自動化デモ

ワイヤ放電加工機展示コーナーでは、ワイヤカットのセミオート化を実現するオプション装置を備えた『ALN600GH』が展示されていました。

ALN600GHはZ軸ストロークが500mm、最大加工寸法(幅×奥行×高さ)は800mm×570mm×500mmとなっており、ワークの高さが大きい自動車関連部品の金型製造等で優位性を発揮します。

さらに、ワイヤを回転させることでテーパをかけたりワイヤ線の送り速度を上げたりせずに高板厚ワークを加工できる独自機構『i groove』を搭載しており、ワイヤ線消費量抑制によるランニングコスト削減を実現します。

詳しくは以下の動画をご覧ください。

機械本体だけでなく、オプション装置にも見どころが多数あります!

1つ目にご紹介するのはタッチプローブによる段取り作業の自動化です。

上アームに取り付けたタッチプローブユニットによってワークの『倒れ』・『傾き』を加工前に測定し、人手による段取り作業を削減します。

測定はワイヤ放電加工機の操作パネルから簡単に操作・実行できるため導入しやすく、属人化を防ぎ、結果、加工品質のばらつきを抑制します。

2つ目にご紹介するのはワイヤ線に電流を伝える通電コマのメンテナンスを不要にするオプション装置『ACPS』です。

通電コマはワイヤ線と接触しているため、使用していると摩耗していきます。

そのため本来は、50時間~60時間に一度、作業者による接触位置の移動作業が必要でした。

ACPSはこの通電コマの位置調整を自動で行う装置で、ワイヤカットの長時間無人運転の課題を解決します。

動作については以下の動画をご覧ください。

3つ目にご紹介するのはダイ加工時に発生する中子を自動で取り除くオプション装置『S3CORE』です。

従来は人手で処理していた中子を上アームに取り付けたマグネットで吸着し自動で取り除きます。

先にご紹介した通電コマの自動送りと同じく、長時間無人運転の課題であった人手作業を無くし、現場の生産性向上に寄与します。

詳しくは以下の動画をご覧ください。

ワイヤ放電加工機上で細穴加工が行える『Smart-K1』

サプライ品・周辺装置紹介コーナーで特に注目を集めていたのは、ワイヤ放電加工機の機上でスタート穴を加工できるオプション装置『Smart-K1』でした。

従来ワイヤカットを開始する際にワイヤ線を通すスタート穴は、細穴放電加工機で穴あけしていましたが、ワークが大型で細穴放電加工機からワイヤ放電加工機へセットし直す作業が大がかりになる場合や、ワイヤ放電加工機にセットした後に追加で穴あけしたい場合に手間が発生していました。

ソディックが開発したSmart-K1は上アームに装着することでワイヤカット機上で細穴加工が可能となります。

重さは約3kgの軽量設計で取り扱いもラクラク。取り付けはレンチ1本で約3分!簡単にセットアップできます。

詳しくは以下の記事でご紹介していますので、ぜひ併せてご覧ください。

自社製自動化設備による電極自動交換デモ

自動化設備展示コーナーでは、自社開発の電極/ワーク自動交換装置『SZ25』による電極交換の自動化デモが行われていました。

SZ25の両サイドには新型マシニングセンタ『GS540L』と形彫り放電加工機『AL40G+』が据え付けられており、マシニングセンタで加工した電極をSZ25が取り出して、形彫り放電加工機にセットし、そのまま放電加工を行うという一連のプロセスの自動化を紹介していました。

SZ25は筐体内に電極やワークを保持するストッカとそれらを搬送する多関節ロボットを備えた自動化装置で、従来機と比べ可搬質量がスペックアップしたことで、より多くの自動化ニーズに対応できるようになりました。

また、アームの剛性が増したことでレイアウトの自由度が増し、左右の機械の正面向き設置が可能となりました。

これにより作業性を保ちながらの自動化が可能になります。

さらに今回は、自動化設備本体だけでなくSZ25に標準搭載された新開発の自社製スケジューラ『SSTG』についてもご紹介いたしました。

SSTGは使いやすさを重視したシンプルな機能設計が特長で、現場の教育コスト削減やヒューマンエラーの抑制に寄与します。

さらに今回展示している形彫り放電加工機・マシニングセンタのように、複数機種の自動運転にも対応でき、外段取りデータの読み込みも可能となっており、機能性と扱いやすさを両立したスケジューラです。

詳しくは以下の動画をご覧ください。

金属3Dプリンタの常識を変える最新技術

金属3Dプリンタコーナーでは、これまでの金属3Dプリンタの常識を変えるソディック独自の技術やサンプルを展示していました。

独自工法による大型造形とクアッドレーザ(オプション)による高速造形を両立するLPM450

昨今では自動車関連部品用金型への金属3Dプリンタ活用が進み、大型造形の需要が高まっています。

しかし、金属3Dプリンタで大型の造形を行うと、造形物の反り・割れが発生してしまう課題がありました。

ソディックが開発した『SRT工法』は、造形中に機上で熱処理を行うことで造形物の中に生じる応力を解放し、反り・割れを抑制する独自技術です。

SRT工法はSUS420J2、SKD61改良材、マルエージング鋼系といった複数の金属材料に対応しています。

詳しくは以下の記事で解説していますので、ぜひ併せてご覧ください。

金属3Dプリンタによる造形は時間がかかるイメージがあると思いますが、LPM450は標準で2本のレーザを搭載(デュアルレーザ仕様)しており、高速造形を実現します。

しかし昨今では大型金型造形の需要が高まったことで、これまで以上の造形速度が求められるようになってきました。

そこでLPM450はオプションでレーザを4本に増設するクアッドレーザ仕様に対応しています。

LPM450は、反り・割れを起こさない高品質造形と高速造形を両立し、従来難しいとされた大型造形ニーズに応える革新的な金属3Dプリンタです!

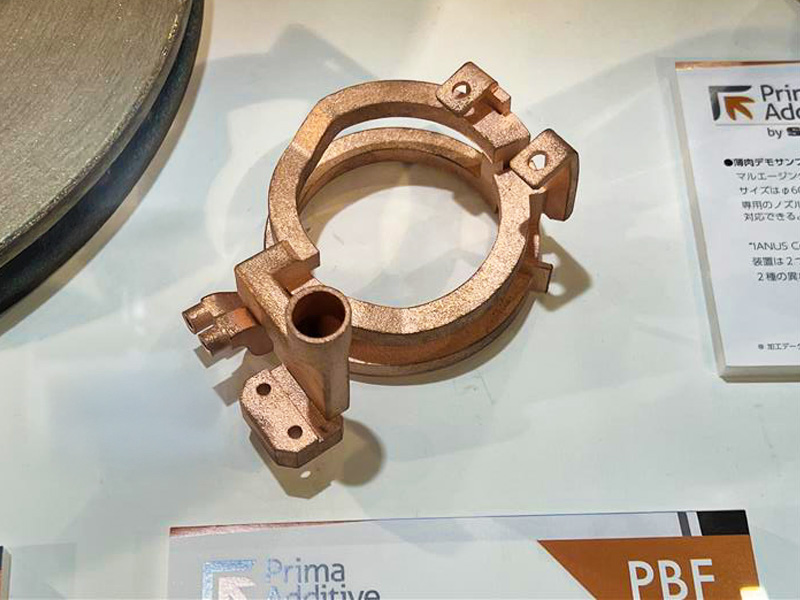

AltForm社製品の造形サンプル

MECT2025ソディックブースでは、この春からソディックグループ傘下となりましたAltForm社製品による造形サンプルを展示いたしました。

ソディック製金属3Dプリンタは、主に金型向けの精密造形に優位性を発揮していたのに対して、AltForm社製品は多様な造形方式により欧州の幅広い産業分野での活用実績があり、その対応力が強みです。

ソディックはAltForm社とのシナジーにより、金型造形だけでなく、部品造形の分野でもお客様に更なる価値を提供できるようになりました。

PBF(粉末床溶融結合方式)だけでなく、DED(指向性エネルギー堆積法)による造形サンプルも展示されていました。

新型射出成形機による成形デモ

射出成形機コーナーでは、ソディックの新型射出成形機『MS150G2』による成形デモンストレーションが行われていました。

MS150G2はソディック独自のV-LINE構造を採用したオール電動モデルで、シングルトグル式型締め加工によりハイサイクル成形にも対応可能です。

ブースでは、株式会社岐阜多田精機様よりご支給いただきました金型を使用し『つるっとたまご』の成形を行い、ご来場されたお客様へ配布していました。

本デモンストレーションではリサイクル材の使用を想定しており、樹脂材料に使用されたPPは50%以上の粉砕材が含まれています。

リペレットされていないリサイクル材は、形状の不均一性や樹脂の熱履歴の不均一性により、成形品質にバラつきを生じさせる懸念があります。

ソディック独自のV-LINE構造は、計量値と充填量のバラつきを最小限に抑えた高次元の定圧・定量成形を実現し、粉砕材を用いた場合にも安定した成形品質を実現します。

まとめ

今回は、見どころ盛りだくさんのMECT2025ソディックブース展示内容をご紹介しましたがいかがでしたでしょうか?

気になる展示があったものの、現地で詳しいお話を聞きそびれたという方も、ぜひ以下のリンクからお気軽にお問い合わせください!

最後までご覧いただき、ありがとうございました。