ソディックの歴史第1回 創業前夜~技術練磨・躍進期

創業前夜(1960年~)

放電加工機実用化の鍵となる技術を世界で初めて開発

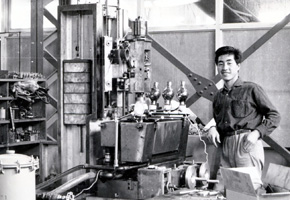

実験に明け暮れる日々

(1960年中頃、古川利彦氏)

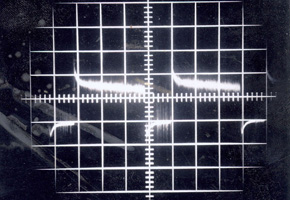

古川利彦が発見した無消耗回路の放電波形

(逆極性、ロングパルス)

放電加工は第二次世界大戦中に旧ソ連の科学者ラザレンコ夫妻によって発明され、刃物を使って対象を削る方法ではできない「硬い金属の加工」や「複雑な形状の加工」などを可能にするものとして、戦後日本のものづくりの現場でもその実用化が待ち望まれていました。

昭和20年後半には、国内で放電加工機が作られるようになりましたが、加工に長時間かかり、仕上がりは粗く、電極の消耗が激しく加工速度が出なかったため、硬い金属の穴あけ加工ぐらいにしか利用できないという、大きな問題を抱えていました。

1960(昭和35)年ごろ、20代のソディック創業者古川利彦は、東京で国内工作機メーカー(旧ジャパックス)に勤務するかたわら、放電加工機の技術課題を克服すべく大学に通い電気の理論を学び、実験を重ねるという多忙な日々を送っていました。

こうした努力が実を結び、1963(昭和38)年には自らの論文で理論を唱えていた「電極無消耗回路※1」を発明。当時の日本では放電加工の研究が未発達だったため、周りからは認めてもらえませんでしたが、諦めずにその後も研究を繰り返した結果、ついに世界初となる 「電極無消耗トランジスタ電源」の開発に成功しました。

またその後、加工物の側面を寸法通りに高精度で加工できる「ローラン加工方法※2」を開発。非常に難しい開発だったため5、6年の歳月がかかりましたが、この技術なしには放電加工機の実用化は困難と思った古川は、粘り強く研究を続け開発を成功させたのでした。

これらの発明や開発により、加工精度と仕上げ面の問題が解決され放電加工機は飛躍的な発展を遂げることになり、金型加工の世界を大きく変えることとなりました。

※1「電極無消耗回路」:放電加工を行っても電極が消耗しない回路。

※2「ローラン加工法」:下向きに放電加工をしながら電極を前後左右に正確に動かすことで底面方向と側面方向を同時に仕上げる加工法。

これらの技術の詳細な情報はコチラのページをご覧ください。

- 放電加工との出会いを教えてください

- 古川実はおやじが放電加工機の商品化に奮闘していて、川崎の古い工場へ私が自転車で毎日、おやじを乗せて送り迎えをしていました。そこで、金切りのこに丸棒で火花をバチバチ飛ばしながら穴を開けているのを見ていました。最初、私は別の仕事をしていましたが、なんとなくこっちのほうが面白いなぁと思って、放電の仕事をするようになったんですよ。

- 働きながら大学に通い、電極無消耗の論文を作成されましたが、

大学で教わったことを活かして作られたのでしょうか -

古川

昭和30年代は働きながら勉強するのが当たり前の時代だったので、みんな夜勉強していました。当時の大学には放電加工機の原理の本は本当に少なかったので、自分で独自に勉強しました。

発明した後も会社の中で認めてもらえないので、実験機を作ってはお客さんのところに持っていって試してもらっていました。

古川

昭和30年代は働きながら勉強するのが当たり前の時代だったので、みんな夜勉強していました。当時の大学には放電加工機の原理の本は本当に少なかったので、自分で独自に勉強しました。

発明した後も会社の中で認めてもらえないので、実験機を作ってはお客さんのところに持っていって試してもらっていました。

- 電極無消耗回路は実験を繰りかえす過程で偶然に発見されたということですが

- 古川いまでも本当に不思議なんです。いつものようにデータを取るための条件変更を行って、加工を行っていたところ、なにかの拍子で銅電極が真っ黒になっていて、加工した板鉄にはしっかりとした穴が開いていた。これには本当にびっくりしました。これまで数えきれないほどの実験を繰り返してもなかなか成功することができなかったことが、偶然とはいえ成功していたのですから。いまでもこの偶然は神様から送られた必然だと思っています。この発見がなかったら、ものづくりの発展はとても遅れていたと思います。

- 電極無消耗回路を発明されたとき、まわりの反応はどうでしたか

- 古川上司や会社の中では認めてはもらえなかったけれど、電極無消耗回路は放電加工機に役立つものだと確信していたので、あきらめずに研究を続けました。

- お客さんの反応はどんな感じでしたか?

-

古川お客さんは今までできなかったことができるから、すごく喜んでくれました。

ガラスの金型を作ったときは、りんご箱に組み込んだ電源を使っていました。

今までは、金型を2つに割って作らなければならなかったので製品の真中につなぎ目があったけれど、金型を割らずに加工できるようになって製品につなぎ目が無くなったたわけです。

その後、そのお客さんからダイヤカットのガラスコップを頂きました。

- その後、せっかく発明された技術が他社に広まっていく事になるのですが、

そのときはくやしくなかったですか? -

古川くやしくはなかったです。

発明したからといって、別にえらくもなんでもないんですよね。それだけでは人から認めてもらえない。

せいぜい死んだ後で、「あいつはよくやったな」ぐらいなものです。

世の中は不思議なもので、一人でいいものを作っても、それは認められないんです。

競争相手が生まれて初めて、「あれよりはいい」となって認められるんです。

- ローラン加工方法の開発は大変困難だったそうですね

-

古川

非常に苦労しました。

例えば四角い電極で加工物に穴を開けたとすると、放電は転写加工だから四角い穴が開く。電気で放電するんだから、電極の先端、下側にはどんどん、新しく掘っていける。下は掘れるんだけど、横はもう触れないわけだから面の粗い部分がいっぱい残る。そこで側面を仕上げるために一回り大きい電極を作って、もう一度最初から加工することになる。

いまの話は四角だから簡単ですが、複雑な形状をしていると、ちょっと寸法がちがうのを作るっていうのは大変なんです。そこで、これを1つの電極で出来ないかと考えたんです。でも、1つの電極で側面加工するためには横にずらす動きが必要となる。回転させないで、揺動させるっていうのかな。それで加工条件を変えていくわけです。そうすると側面もきれいになっていく。だから、下面もそうだけど側面もきれいにするというのが「ローラン加工」と言うんです。簡単そうに思えますが、常に一定の間隔を保ってローランさせるのはとても大変なんです。

- ローラン加工によりどのような展開を迎えることに

なったのでしょうか? -

常に一定の間隔でローランさせるには?

古川実際問題として、テーブルを同じように動かすということは、すごく大変で、だんだんずれていくんですよ。ローランさせるとテーブルは、バックラッシュなどが影響して、徐々にずれてしまいます。100回も200回もまわすと同じ位置でローランさせるってのが非常に難しい事でした。

常に一定の間隔でローランさせるには?

古川実際問題として、テーブルを同じように動かすということは、すごく大変で、だんだんずれていくんですよ。ローランさせるとテーブルは、バックラッシュなどが影響して、徐々にずれてしまいます。100回も200回もまわすと同じ位置でローランさせるってのが非常に難しい事でした。

せっかくお客さんが作ったものが、仕上げるときに違うものになってしまうのだから、怒られましたよね。それをずれないように動かす必要があったんですが、ちゃんとできるようになるまで本当に大変でした。

でもこの加工方法によって、1つの電極で加工ができるようになり、放電加工の精度が一段と上がることになりました。

ただし、それに伴い加工条件が多岐にわたることになり、すべての操作が加工者の負担になるという問題も生じます。

そこで、ローラン加工を最大限に生かし、加工者の負担を減らすためにプログラムでコントロールする必要がでてきて、それがNC装置の開発につながっていきました。この技術がなかったらNC放電加工機はできていなかったと思います。

- これが社会の役に立つんだという思いで進まれていったんですね

- 古川お金の為にやっているわけじゃないからね。

いいものが一つできて、できないものができるようになった。その繰り返しで進歩していくんです。